关于镀高厚型电镀镍金之板边插头

2015-11-05周国平

周国平

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

1 前言

印制电路板在完成线路上的电子元件安装后,成了一个功能块。这种功能块在电子整机中使用时,为了维修或更换方便,采用了插拔的方式,即在线路板上的一个边上有一排像手指一样的板边插头。为了提高连接性能,并经受住多次插拔,这种连接线接口部位要特别镀上耐磨金镀层,以便可以长期使用而不出现腐蚀。为了节省宝贵的金资源,就只能对这种像手指一样的连接部位进行镀金,所以板边插头(金手指)电镀镍金。在PCB镀金手指镍金加工工序,针对镀厚金板的甩金问题,尤其是产品在客户端才爆发相关品质异常,直接将面临巨额索赔、订单丢失风险。经过对现场实际摸索及生产中经验教训总结积累,通过对金槽电镀缸、钛网、刮水胶片、导电铜刷的调整及控制在此一一进行列举。

2 电镀板边插头线原理

电镀金手指线一般工艺流程:压蓝胶→开天窗→上料→微蚀→双水洗→细磨→镍前活化→双水洗→镍槽→直排水洗→水洗→金前活化→双水洗→金槽→金回收→双水洗→下料→撕胶→清洗烘干

2.1 各槽目的

(1)微蚀:清除金手指表面氧化物及有机脏物并粗化铜面,使铜与镍具有很好的结合力。

(2)磨刷(细磨):使用1200目~1500目刷轮:清除金手指表面脏污,清洁铜面。

(3)镍前活化:活化铜面,防止氧化。

(4)镀镍槽:在新鲜的铜面镀上一层符合客户要求的镍层,厚度一般为2.5 μm ~ 5.0 μm,增加硬度,并作为铜与镍阻挡层,防止铜离子向金层扩散。金前活化:活化镍面。防止钝化。

(5)镀金槽:在镍面上通过电流的作用镀上一层符合客户要求的金层,薄金一般为(3~10)微英寸,厚金为大于(15~50)微英寸。

2.2 电流设置

电流一般应随着生产板的PCS数及面积进行控制,镍槽稳流工作控制参考:电流密度为100 ASF ~200 ASF,稳压工作控制参考:1.6 V ~ 3.0 V。金槽稳流工作控制参考:电流密度:0.54 A/dm2~ 5.4 A/dm2,稳压工作控制参考:1.5 V ~ 3.5 V。电镀区总PCS数*每PCS电流量=所要打总电流量。

3 工艺参数的影响

我们需要弄清各个工艺参数对品质及槽液性能的影响,现结合质量及生产经验将其总结如 下,供同行参考。

3.1 调整

电镀金槽浓度:过低时电镀效率降低,电镀金层呈现发暗、发黑、烧焦。过高时,电镀电流偏小,容易出现假镀现象,金与镍层之间容易出现结合力差而分离脱落。

pH值:过低时电镀效率变慢,金厚度难以达到要求,过高时,金镀层粗糙,镀层致密性变差。

金槽温度:过低时电镀效率降低。

氰化金钾:氰化金钾是镀金钴合金的主盐。当含量不足时,电流密度下降,镀层颜色呈暗红色。提高金含量可以扩大电流密度范围,提高镀层的光泽。当金含量过高时,金镀层发花。金含量从1.2 g/L升高到2.0 g/L时,电流效率增加一倍。当金含量达到4.1 g/L时,电流效率可以达到90%。如果固定金的含量不变,增加镀液中的钴含量,电流效率反而下降。由于金钴合金的主盐不能靠阳极补充,所以要定时分析镀液成分并及时补充至工艺规定的范围。

生产厚金板槽体有效长度及有效电镀宽度:输送在(1.0~2.0)m/min范围槽体长度3.5 m ~ 4 m,电镀槽内槽有效宽度在14 cm,不宜距离过宽或者偏小。

镀金阳极面积大小:如果单槽镀件较多,原来的阳极面积就显得不够。特别是当铂金钛网使用时间过长铂损耗太多时,阳极的有效面积就会减少,这样就会影响镀金的深镀能力,严重出现金手指经高温后氧化。当电镀过程中使用的铂金钛网上经常出现大量气泡而镀金久镀不上时应考虑更换新的铂金钛网阳极

3.2 微蚀

浓度:过高时,微蚀速度过高,从而造成金手指镀层色差发白;过低时,清洁效果、微粗化效果差,铜与镍之间的结合力差,产生甩金镍现象。建议浓度:过硫酸钠:40 g/L ~ 80 g/L,硫酸:6%~8%,铜离子小于15 g/L。

温度:过高时,微蚀速率高,铜溶解快,重新开缸频率高;过低时,清洁效果不佳。建议温度:25 ℃ ~ 35 ℃。

3.3 镀镍前活化

硫酸浓度:过高时,酸度带入电镀缸直接导致pH超标。硫酸:6%~8%。

3.4 电镀镍槽

镍离子浓度:(120~140)g/L pH:3.6~4.2

氯化镍:(15~30)g/L 硼酸:(35~45)g/L温度:(50~60)℃ 密度:1.32g/cm3~1.41g/cm3

3.5 金前活化

硫酸:3%~5%或,柠檬酸:3%~5%

3.6 金槽

一般铜离子大于30ppm或者镍离子大于3 g/L更槽

温度:50~60℃ 比重:10~20波美度

pH:4.3~4.9 金浓度:厚金(2~4)g/L,

薄金:(1~2)g/L

金槽铂金钛网排列图1。

图1 金槽阳极网排列

图2 刮水胶片安装方法

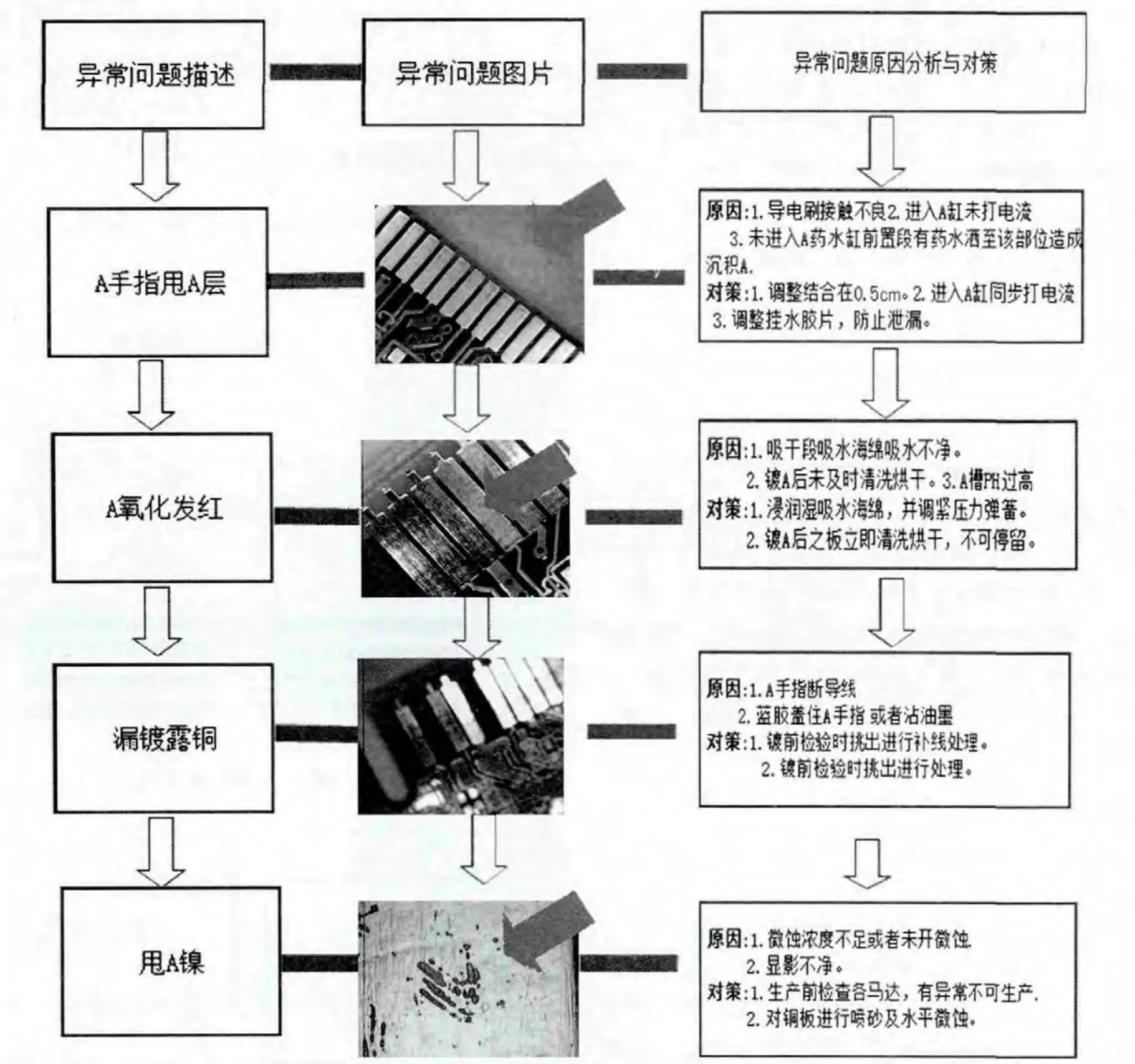

金槽之内电镀槽刮水胶片安装方法(图2):内电镀槽区域为刮水胶片,其中需保证前段3组高于电镀内槽,防止溢出的药水无电流沉积在金手指镍层上。

图3 常见问题分析

4 设备及槽液的维护保养

4.1 周保养

(1)导电铜刷:每班生产前检查导电铜刷闭合度,尤其为待镀板进入槽体开始部分,闭合度控制在2 mm ~ 3 mm,即两端导电刷相互接触在一起的长度。每周对导电铜刷清洁一次。

(3)镍槽棉芯、镍槽活性碳滤芯:每周更换一次棉芯,每周用碳芯一次,每次使用4 h ~ 8 h后则更换棉芯过滤。

(3)强弱电解:每周1次,每次2 h ~ 4 h,强电解:将镍槽电压控制到1.0 V ~ 1.2 V,强电解将镍槽电压控制在3 V(约50 A电流)。

(4)每周对镍槽、金槽打一次哈氏片确认添加剂是否足够并检查镍金槽连接线是否有松脱。

4.2 月保养

对镍槽阳极镍块倒出电镀槽进行清洗及镍金槽药水大过滤:步骤如下:

(1)倒出钛蓝内镍块用3%~6%硫酸浸泡1 h ~ 4 h,新镍块亦是如此。

(2)用水管进行冲洗

(3)挑出镍渣,倒入钛蓝内。

(4)镍槽药水使用外置过滤机用活性炭滤芯抽出于外槽,清洁槽底污垢后更换棉芯重新抽回到槽体内。金槽则直接使用外置过滤机用棉滤芯抽出于外槽,清洁槽底污垢后重新抽回到槽内。

5 案例分析

5.1 金手指过高温后变色

案例描述:镀金一线使用年限已有2年,前期生产品质一切正常,后来生产之板在客户端过完IR后屡次出现金手指发红、发雾氧化,异常持续时间长达3个月,导致客户端产品退货。经过更新镍槽及金槽药水后依然无改善,临时对策使用碎布沾纯AR级氨水每一PCS进行擦拭可以去除。经后续一一排查,发现金槽内钛网效率偏低,电镀过程中出现钛网大量冒气泡,初步分析钛网老化,经将钛网更换后异常改善。

5.2 镀金手指甩金

案例描述:在初次生产高厚金层的内存条板时,在客户端及OSP工序后出现金手指甩金露出镍面,经检查并排除整流器、电路、导电刷、镍前活化后均无任何的改善,同时对金槽增加电流密度也无济于事。但是生产薄金系列板则生产品质相当正常。经过长时间摸索发现设备上存在镀厚金板隐患:板子经过输送带还未进入金槽电镀缸瞬间缸口溢流之药水洒在了金手指上,虽然有阴极电流有通电于板面金手指上,但是阳极药水还处于无电流状态,造成底层金假镀现象,而出现甩金不良的发生。通过对前端刮水胶片进行留长1 cm ~ 2 cm并用焊条手工焊高板子最前段电镀槽进口处后现已无此不良的发生。

5.3 常见问题分析(图3)

6 总结

生产电镀镍金之金手指厚金异常明显多于生产薄金问题,通过以上相关的经验运用解决了这一些常见的问题。

从电镀镍金原理,相关参数、设备及槽液维护等方面进行浅述,给出一个比较全面的认识。当然,在使用电镀镍金手指线工艺时,由于每个厂的差异,必须依据以上所述进行具体参数的分析与调整,形成符合自己生产的一套生产品质管制。