龙门铣床立柱性能分析及结构改进*

2015-11-04黄美发林振广

伍 伟,黄美发,林振广

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.桂林机床股份有限公司,广西桂林541004)

龙门铣床立柱性能分析及结构改进*

伍 伟1,黄美发1,林振广2

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.桂林机床股份有限公司,广西桂林541004)

立柱作为龙门铣床主要支撑件,其性能对整机加工精度有着较大的影响。首先利用软件solidworks建立了立柱的实体模型,然后将模型导入到ANSYSWorkbench中建立了有限元模型并进行静动态特性分析,找到了立柱的薄弱环节。最后对立柱薄弱位置进行了结构改进,改进后,立柱的静刚度得到了较大提高,x、y、z向最大变形量及最大总变形量分别减少了18.8%、4.3%、5.2%和9.3%,动态性能略有增加,而且质量得到减少,为立柱结构设计提供了理论支持。

立柱;性能分析;有限元;结构改进

0 引言

五轴联动数控龙门铣床主要应用于加工复杂曲面的机床,这种机床在航空航天、汽车、模具等领域应用越来越广泛[1]。目前,国内五轴联动数控龙门铣床加工精度不够高,与国外先进水平有一定的差距,因此研究并掌握数控龙门铣床的生产技术,对于我国制造业发展有着重要的作用。立柱是龙门铣床的关键基础部件,是主要支撑部件。为了保持整机加工性能,立柱应该具有高刚度和高强度[2-3]。

目前对于大型龙门铣床的立柱研究仍不够充分,通常立柱采用薄壁多筋结构,使得内部结构更为复杂,受力后的变形及应力、应变状况也较复杂。利用传统的设计方法来设计的立柱,结构设计不太合理,因此需要利用有限元分析及其优化方法,设计出较高刚度的立柱结构方案[4-6]。

本文对龙门铣床立柱极限工况下的受力进行了分析,通过有限元分析软件ANSYSWorkbench对龙门铣床立柱进行了静动态特性分析,找到了其薄弱环节,针对薄弱位置进行了结构改进,改进后的立柱各方向的刚度得到较大的提高,为立柱的结构优化提供理论基础。

1 龙门铣床立柱的有限元模型

由于立柱结构复杂,直接建模比较麻烦,而三维软件solidworks是一种较好的建模工具,利用solidworks进行建模,在实体建模中,需要对模型进行简化。立柱的局部特征如倒角、圆角、螺钉孔及尺寸较小凸台等一些小特性忽略不建,保留对立柱性能起决定性的结构[7]。这是由于,有限元网格划分中,会产生不规则的单元,影响网格质量,严重会导致无法生成有限元模型。因此,在保证立柱主要特征不受到影响的情况下,尽量简化立柱模型。

将实体模型导入到ANSYSWorkbench中,设置好材料属性及网格划分的参数,网格划分节点总数为90528个,单元总数为47833个,生成的网格划分模型如图1所示。

图1 网格划分模型

2 龙门铣床立柱的受力分析

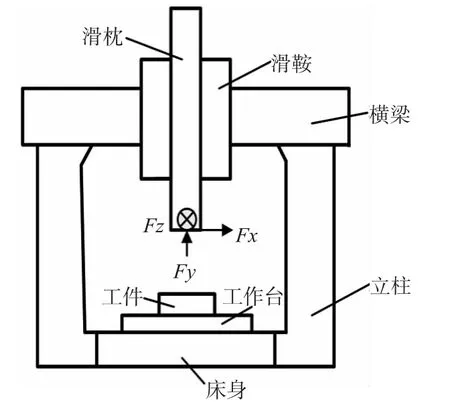

该龙门铣床主要受到切削力Fx,Fy,Fz和横梁、主轴箱、立柱、床身、工作台、工件的重量的作用,如图2所示。可以分析得到,切削力通过主轴箱作用在横梁上,并由横梁作用在立柱上[8]。立柱除了受到切削力作用外,还支承着横梁和主轴箱的重量。这些载荷将对立柱产生弯曲和扭转的作用。当滑枕处于横梁中部,且伸出500mm时,进行重削加工时,是一种极限加工情况。以这种极限工况下立柱所受到的力进行分析。

图2 龙门铣床受力图

该机床切削最大功率N=28kW,主轴转速n= 2500r/min,常用刀具为直径D=315mm的刀盘,选择切削方式为平面铣。

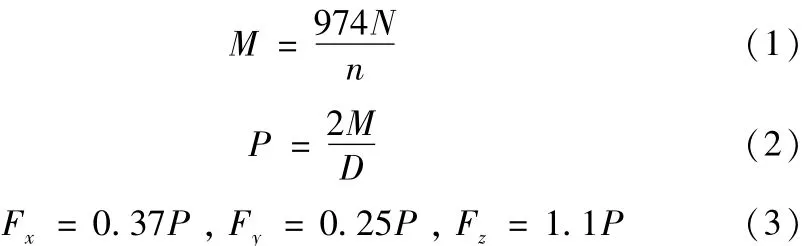

式中N为铣削功率,n为主轴转速,D为刀盘直径,M为铣削扭矩,P为圆周铣削力,Fx,Fy和Fz分别为x向切削力,y向切削力和z向切削力。

由(1)、(2)、(3)式可以计算出极限工况下,x,y和z向的切削力分别为Fx=2562.7N,Fy=1731.6N和Fz=7618.8N。

将横梁重量看作均布载荷,主轴箱作为集中载荷进行计算,考虑到切削力的作用,计算得到立柱上端面受到x,y,z向的力及YZ面的弯矩,其值分别为1281.35N,91753.94N,3092.62N和30611.02N·m。

3 立柱的性能分析

3.1 立柱静力学分析

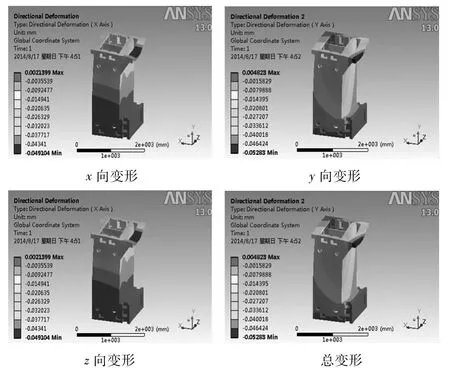

考虑到在实际装配中,立柱的底部与地面是通过螺栓连接,内侧面与床身也是螺栓连接,故把立柱这两个面规定为全约束[10]。将计算得到的x,y,z向的力及yz面的弯矩加载到立柱与横梁的接触面上,进行静力分析,得到立柱变形云图和应力云图,如图3和图4所示。

图3 x、y、z向与总变形云图

图4 立柱应力云图

由图3可以看出,立柱的最大变形在上端面右侧靠前的位置,最大总变形量为0.075016mm。x、y和z向最大变形都出现在上端面右侧位置,因此上端面右侧是薄弱环节,需要对此进行结构改进,提高其刚度。

图4为立柱应力云图,立柱的最大应力为5.8677MPa,而其材料HT250的抗拉强度为250MPa,抗压强度为1000MPa,其应力远远小于材料的内应力值,所以不会出现结构破坏的问题。

3.2 立柱的模态分析

模态分析是动力学分析中一个比较重要的内容,通过模态分析可以确定该零部件的固有频率及其振型,可以使设计人员在进行设计时,尽量避开这些频率,减少这些频率上的激励,从而保证机床具有较好的加工精度和减少振动产生的噪声。

模态分析步骤与静力学大致一样,只需要设置边界条件,不需要添加载荷。

由于高阶模态固有频率已远高于实际情况所能达到的激振频率,一般是不会发生共振的,故只提取了前4阶固有频率,见表1。前4阶振型见图5。

表1 前4阶固有频率

由各阶的振型云图可知:一阶频率振型为立柱在xOy平面内的一次弯曲振动,振幅为0.9681mm。二阶频率振型为立柱在yOz平面内的一次弯曲振动,振幅为0.8982mm。三阶频率振型为立柱前后面对称压缩变形,振幅为1.1964mm。四阶频率振型为立柱绕z轴扭转,振幅为0.9988mm。从立柱振型图可以看出,立柱各阶振型多为整体振型,说明立柱的整体刚度较好。

图5 立柱各阶振型图

4 立柱结构改进设计

由上述分析可知,受力后立柱x、y和z向变形主要出现在上端面右侧,为立柱薄弱环节,由于立柱的变形对整机的加工精度有较大影响,有必要对该薄弱部位进行结构的改进,提高其刚度。

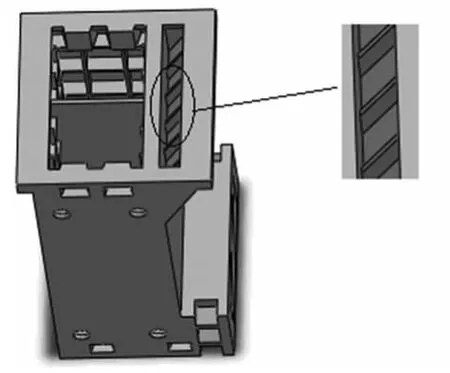

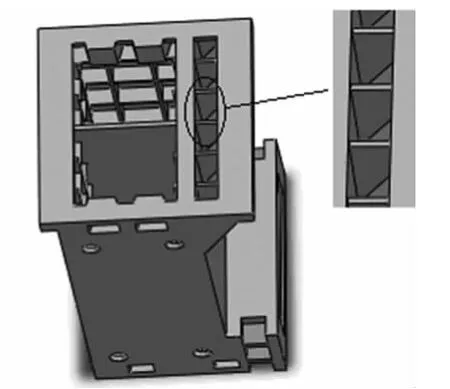

图6为原立柱结构,原立柱上端面右侧内壁上布置了肋条,改进1,将肋条变成肋板,如图7所示。将改进1的立柱导入到ANSYSWorkbench中进行分析,得到最大变形量为0.068555mm。与原立柱最大变形量0.075016mm相比,变形量得到了减小。

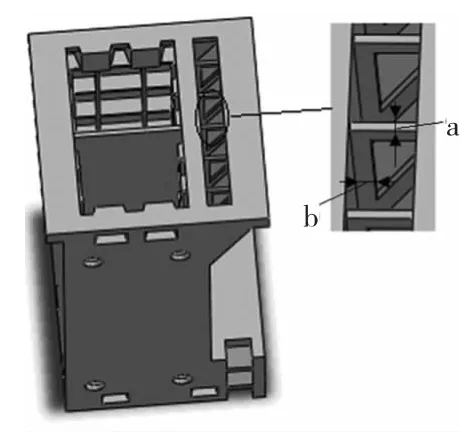

改进2,在改进1基础上,对肋板内部开三角形孔,既可以提高其抗弯和抗扭的惯性矩,又可以减轻质量[11],如图8所示。为了得到较好的刚质比的结构,选取合适的肋板厚度a和宽度b,取肋板厚度a分别为30mm,25mm,20mm,15mm和10mm,其他条件不变,对其进行静力学分析,分析结果显示,立柱的最大变形随肋板厚度增加而减小,10mm~20mm变化较大,20mm~30mm变化较小,取肋板厚度为20mm较合适。

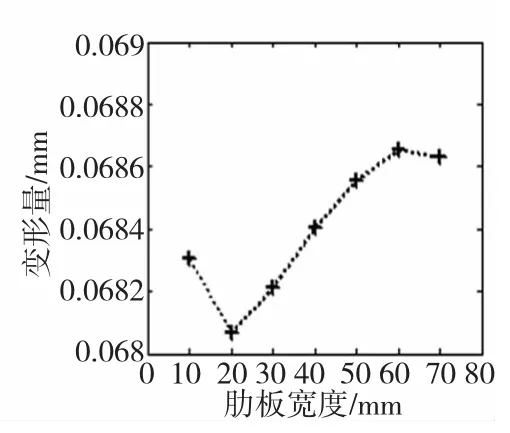

取三角形肋板内外壁宽度 b分别为10mm, 20mm,30mm,40mm,50mm和60mm最大变形量随肋板宽度的变化情况如图9所示。由图9可以看出,取肋板宽度为20mm最佳。

对改进的立柱进行静动态特性分析,分析得到改进后前4阶固有频率分别为87.09Hz,107.12Hz,142.7Hz,200.1Hz,比原结构略有增加,振型不变。改进后质量为4435.11kg,比原立柱4439.5kg减少了4.4kg。

图6 原立柱结构

图7 立柱改进1

图8 立柱改进

图9 变形随肋板宽度变化

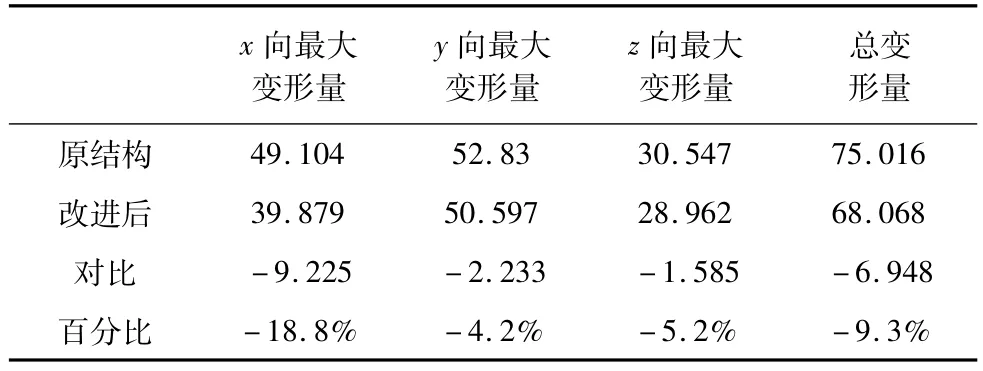

改进后立柱的总变形图和应力图如图10所示,改进后立柱与原立柱最大变形情况进行对比,如表2所示。

图10 改进后立柱总变形与应力图

表2 原立柱与改进立柱最大变形量(μm)对比

5 总结

(1)利用有限元分析软件ANSYSWorkbench建立了立柱的有限元模型,并进行了静动态特性分析。分析得到了极限工况下立柱的x、y、z向及总变形量,以及立柱的前4阶固有频率,发现立柱上端面右侧变形最大,为薄弱环节。

(2)针对立柱上端面的薄弱部位(3)结构改进后,立柱固有频率略有增加,其质量减少4.4Kg,立柱x、y和z向的静刚度分别提高了18.8%、4.3%和5.2%,分析结果为立柱结构改进提供理论基础。

进行结构改进,将肋条变成肋板能有效提高其刚度。对肋板开三角孔并对其结构参数进行优化,发现筋板厚度和宽度分别为20mm,20mm时,立柱性能最优。

[1]梁铖,刘健群.五轴联动数控机床技术现状与发展趋势[J].机械制造,2010,48(545):5-7.

[2]刘钢,张进生,王志.基于有限元的龙门设备立柱优化设计[J].工具技术,2010,44(8):24-28.

[3]杨彩芳,殷国富,苏龙.龙门加工中心立柱性能分析与拓扑优化设计[J].组合机床与自动化加工技术,2013(2):50-53.

[4]张向宇,熊计,郝锌,等.基于Ansys的立柱有限元分析与结构优化设计[J].机械科学与技术,2008,27(12):1602-1605.

[5]D T Y Huang,JH Lee.On obtainingmachine tool stiffness by CAE techniques[J].International Journal of Machine Tools and Manufacture,2001,41:1149-1163.

[6]辛志杰,徐燕申,满佳,等.基于有限元分析的数控铣齿机立柱动静态设计,2006,27(6):483-486.

[7]高东强,毛志云,张功学,等.DVG850工作台静、动态特性分析及结构改进[J].机械设计与制造,2011(3):146-147.

[8]何伯吹.机床设计手册[M].北京:机械工业出版社,1979.

[9]梁醒培,王辉.基于有限元法的结构优化设计:原理与工程应用[M].北京:清华大学出版社,2010.

[10]黄伟,欧长松,陆海漫,等.龙门铣床立柱结构的有限元分析与拓扑优化[J].机械科学与技术,2012(1):118-121.

[11]王文斌.机械设计手册第2卷[M].北京:机械工业出版社,2004.

(编辑 李秀敏)

Performance Analysis and Structure Im provement of the Column in Gantry M illing M achine

WUWei1,HUANG Mei-fa1,LIN Zhen-guang2

(1.School of Mechanical&Electrical Engineering,Guilin University of Electronic Technology,Guilin Guangxi541004,China;2.Guilin Machine Tool Co.,Ltd.,Guilin Guangxi541004,China)

As themain support part for gantry m illing machine,the performance of column has important effect on machining precision of whole machine.First,the entity model has been established by software solidworks.Then,the finite elementmodel has been established in ANSYSWorkbench,and the weak link of the column is found by static and dynamic characteristic analysis.Finally,the static stiffness is improved greatly by structure improvement of the link position,and x,y,z axis and total deformation is decreased by 18.8%,4.3%,5.2%and 9.3%.The dynamic performance is increased slightly,and quality is reduced.It can provide a theoretical support for column design.

column;performance analysis;finite element;structure improvement

TH166;TG659

A

1001-2265(2015)07-0135-03 DOI:10.13462/j.cnki.mmtamt.2015.07.037

2014-10-08;

2014-11-26

国家自然科学基金(51365009);广西科学研究与技术开发计划项(桂科能1355012-5);广西硕士研究生科研创新项(YCSZ2014134)

伍伟(1988-),男,湖南永州人,桂林电子科技大学硕士研究生,从事机床结构优化设计及轻量化研究,(E-mail)wuwei198812@163. com;黄美发(1962-),男,广西蒙山人,桂林电子科技大学教授,博导,研究方向为数控机床开发及机床精度、新一代GPS理论,(E-mail)hmhm f@guet.edu.cn。