基于LabVIEW技术的动态流量软测量模型研究*

2015-11-04陈天夫谷立臣贾永峰田晴晴

陈天夫,谷立臣,贾永峰,田晴晴

(1.西安建筑科技大学机电工程学院,西安 710055;2.陕西交通职业技术学院汽车工程系,西安710018)

基于LabVIEW技术的动态流量软测量模型研究*

陈天夫1,谷立臣1,贾永峰2,田晴晴1

(1.西安建筑科技大学机电工程学院,西安 710055;2.陕西交通职业技术学院汽车工程系,西安710018)

文章以伺服电机驱动定量泵输出流量为研究对象,分析了实时转速、压力、温度、油液粘度等变化对动态流量的影响,建立基于LabVIEW技术的动态流量软测量模型,并进行静态、动态及流量闭环控制实验分析,研究表明该模型有较高的稳态测量精度和优异的动态响应特性及闭环控制特性,为动态流量测量提供了一条新途径。

伺服电机;动态流量;虚拟仪器;光电码盘

0 引言

随着现代液压控制技术的发展,对于系统和元件的动态特性的要求越来越高,因此对动态流量测试技术的要求也越来越高[1]。但是由于受到工况、油液性质、流体流态的复杂性以及流量计自身运动部件惯性的制约,一直很难实现动态流量的精准测量。

虚拟仪器的兴起使得计算机在测试中的作用得以充分利用,即“软件就是仪器”已成为一种新的测试理念。这种测试系统的硬件组成更简单有效,数据处理更加方便快捷,可以通过实时计算大量数据,解复杂算式进而获得待测数据。实现了由一种或几种比较容易测得的辅助变量来估算不易直接测量的主要变量[2]。因此在动态流量的测试中引入软测量技术,通过采集和实时处理电机转速、油液的压力、温度等易得信号,就能间接得到动态流量信号。由于这种虚拟动态流量计不含运动元件,运算速度快,因此可以获得较高的动态响应品质和稳态测量精确度[3]。

1 动态流量数学模型的建立

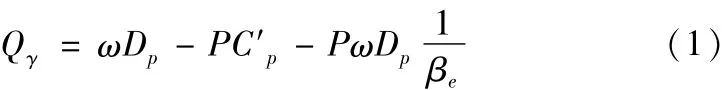

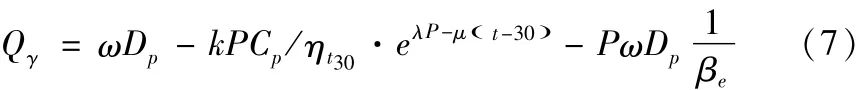

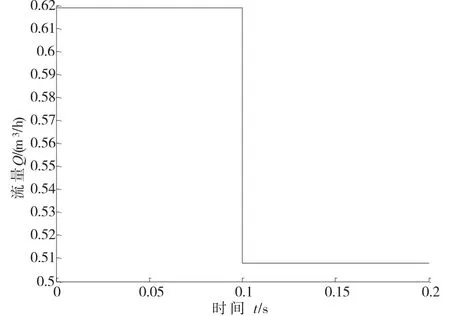

在压力一定情况下,实测不同转速下齿轮泵输出流量。发现不同压力下齿轮泵转速和输出流量都近似成线性关系(如图1)[4]。因此,可以通过泵的转速、泵自身的参数、油液压力、油液参数等间接估算出泵输出动态流量。

定量泵流量连续性方程模型为:

式中:

Qγ:泵的输出流量,m3/s;

Dp:泵的排量,m3/rad;

ω:泵的转速,r/min;

C′P:泵的总动态泄漏系数,m3/s·Pa;

P:齿轮泵进出口压力差,Pa;

βe:油液弹性模量,N/m2;

从式(1)中齿轮泵输出流量不仅和电机转速ω、齿轮泵进出口压力差P有关,还和泵的动态泄漏系数C′p及油液弹性模量βe有关。其中泵的动态泄漏系数C′p受油液粘度影响较大,而粘度又和压力、温度有关。同时油液弹性模量βe也受压力、温度、含气量等影响,因此为确保测量精度需对相关参数进行相应修正。

图1 实测定量泵转速流量特征曲线

2 在实验基础上的模型修正

2.1 粘温粘压修正

油液温度和压力的变化会影响油液粘度[5],使泵的泄露系数发生改变,所以必须对泵的泄漏系数进行实时修正。

关于粘温的公式有Reynolds粘温公式、Andrade-Erying粘温公式、Vogel粘温公式[6],这些公式都有其适用范围,本实验Vogel公式则较为准确方便。因此,实验采用vogel粘温方程:

η0:标准大气压下一定温度下的油液动力粘度;

t0:油液温度;

A、B、C:与油液相关的参数。

试验中采用30℃时油液动力粘度作为参考值,查表得油液动力粘度为。则任意温度t时油液动力粘度表示为:

μ:粘温系数

关于粘压的公式本文采用Barus动力黏度与压力的关系式[8]:

η:油液动力粘度;

λ:粘压系数;

同时考虑温度、压力时的粘温粘压关系式:

2.2 油液压缩损失修正

油液弹性模量的变化会造成油液压缩损失变化,油液弹性模量与油液压力、温度、含气量、油液的种类等有关[9]。工程计算时油液弹性模量一般取(1.0~1.6)×103MPa[10],而实验中设定系统最大压力约为12MPa,因此压缩损失仅为理论流量的1%~1.2%,而因油液温度、含气量等造成的油液压缩损失则更小,本文则忽略不计[11]。

2.3 基于神经网络的工况修正

实际中齿轮泵输出的流量还和工况有关,由于实际工况比较复杂且很难定量的估计对输出流量的影响。考虑工况对流量的影响为非线性,本文设计了一个模糊控制因子k动态调整泄露系数,此因子由神经网络驯化的方法确定[12]。试验中积累了大量的不同时间戳的转速、压力、温度、流量信号等数据,其中包含冲击、打滑及正余弦加载工况等。选择其中1000组作为学习样本,采用运算较快的BP网络进行离线训练,最终得出最优的动态泄露修正系数k用于流量软测量的在线修正。

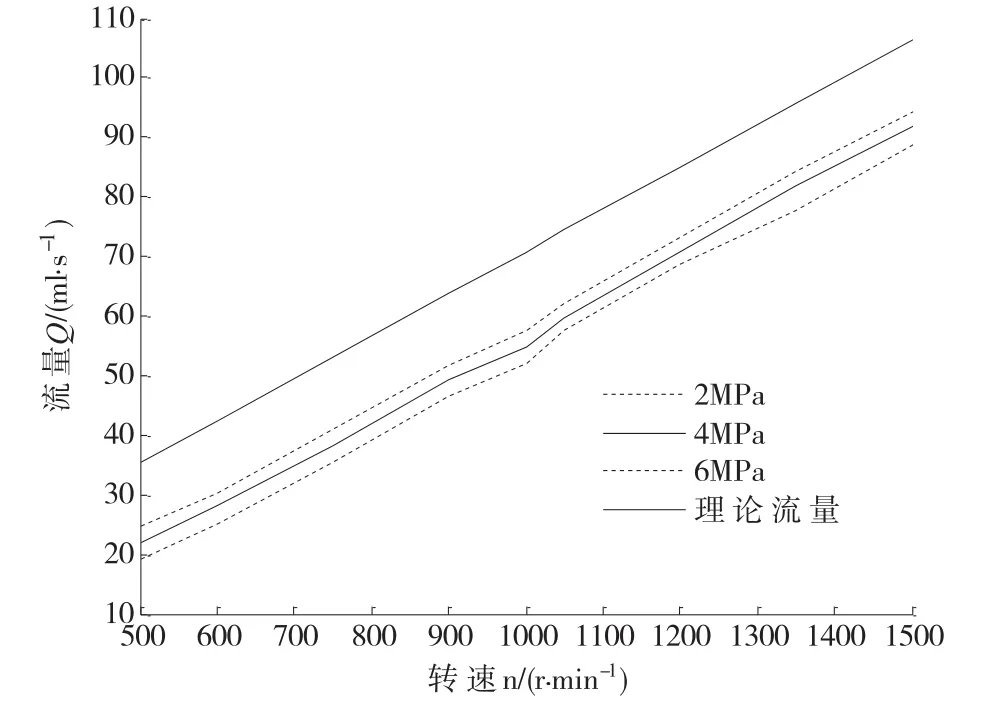

综合以上因素,最终建立一个总的动态泄露系数公式:

将式(6)代入式(1)整理得:

式(7)建立了以泵出入口压力差P、电机转速ω、油液温度t等相关参数为输入,泵的输出流量Qγ为输出的动态流量软测量模型。

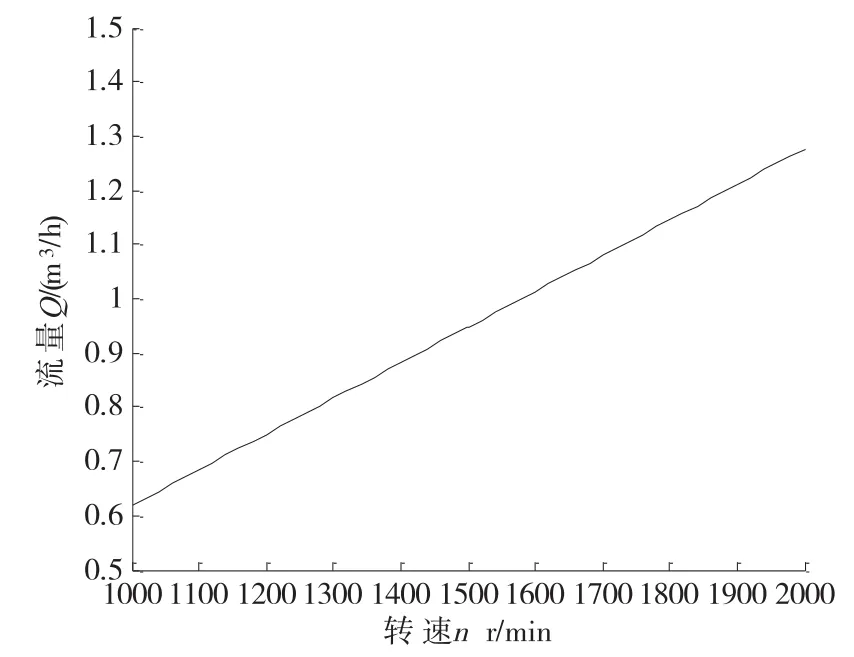

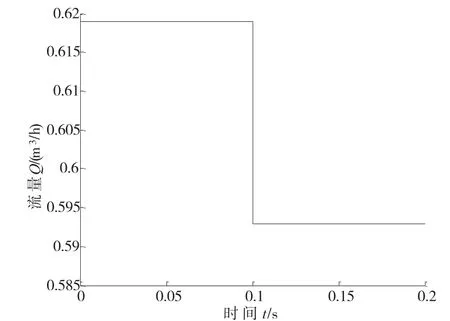

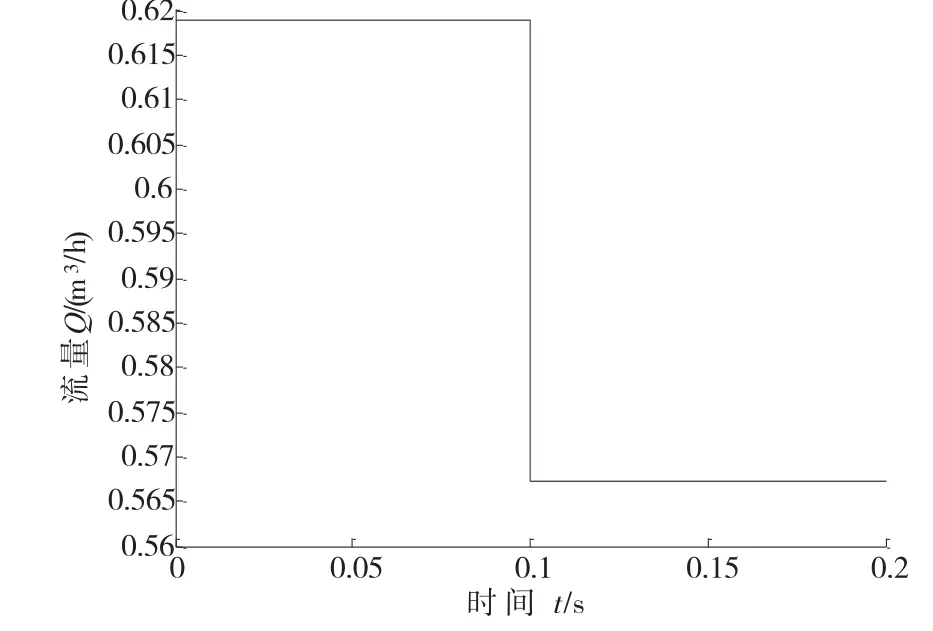

3 动态流量软测量模型仿真分析

根据式(7)建立的流量软测量的数学模型,在MATLAB7.11.0环境下,利用SIMULINK仿真工具构建了定量泵输出流量仿真模型如图2所示,仿真结果如图3~图6所示。

图2 动态流量软测量仿真模型

图3 转速流量特征曲线(4.5MPa 30℃)

图4 压力流量关系曲线(4.5MPa~9MPa 1000r/m in 30℃)

图5 温度流量关系曲线(30℃~50℃1000r/m in 4.5MPa)

图6 压力温度流量关系曲线(1000r/m in 4.5~9MPa 30℃~50℃)

图3为压力为4.5MPa、温度为30℃时不同转速下流量关系曲线,当压力、温度一定时齿轮泵流量与转速近似成线性关系。图4为转速1000 r/min温度为30℃压力在0.1s时从4.5MPa阶跃到9MPa时的流量关系曲线,由于压力增大导致泄漏量增大,流量从0.619m3/h下降到0.593m3/h,泄漏量为0.026m3/h。图5为转速1000 r/min压力4.5MPa温度在0.1s时从30℃阶跃到50℃时流量关系曲线,由于油液温度升高粘度减小导致泄漏量增大,流量从0.619m3/h下降到0.568m3/h,泄漏量为0.051m3/h。图6为转速1000 r/min,压力、温度在0.1s时从4.5MPa、30℃同时阶跃到9MPa、50℃时流量关系曲线,油液压力、温度同时增大导致泄漏量激增,流量从0.619m3/h下降到0.508m3/h,泄漏量为0.111 m3/h,占输出流量的17.9%。由此如果不进行模型修正会产生较大测量误差。

4 流量软测量模型的实验分析

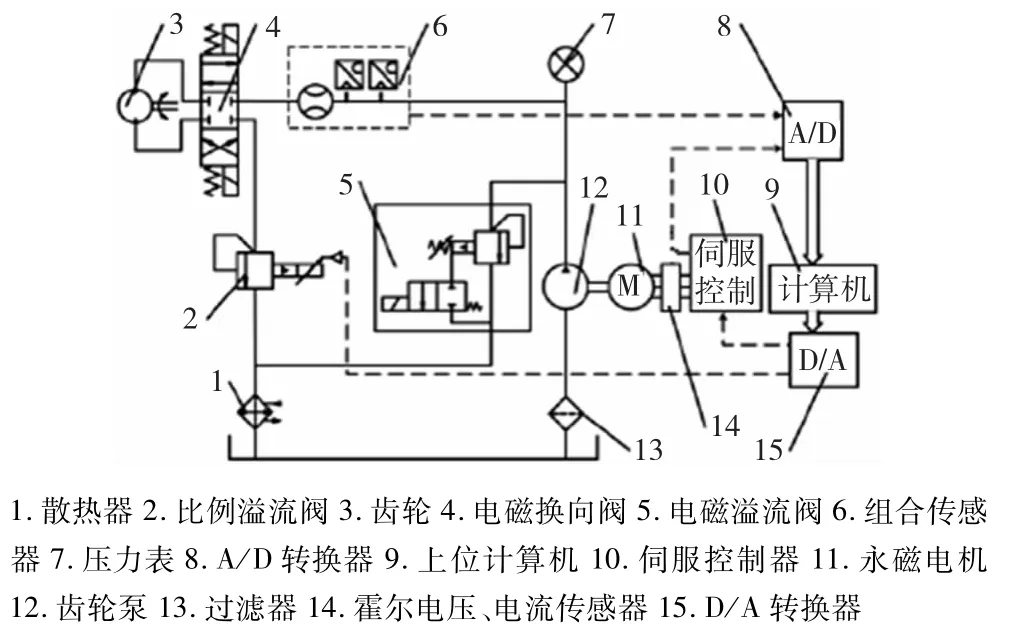

4.1 液压系统测控原理

本实验研究的液压动力系统测控原理如图7所示。实验中电机为永磁同步电机,定量泵为齿轮泵。该液压动力源结合了永磁同步电机节能且调速性能好与齿轮油泵可靠性好但不能调速的技术特点,在调速精度和响应速度方面具有较大优势[13]。

图7 实验装置原理图

液压动力系统通过电机变频调速的方式来改变泵的输入转速,采用电磁比例溢流阀来模拟负载压力。测控系统能实现对电机电压和电流、油液压力、流量、温度的监测以及对电机目标转速、比例溢流阀模拟加载的控制。

4.2 试验中信号的获取

(1)压力信号

实际系统中采用油箱上置,考虑液阻时经估算齿轮泵入口处压力约6.6×10-3MPa,由于系统工作时最小背压压力一般在2MPa左右,所以入口处压力可以忽略不计,以齿轮泵出口压力Pv代替齿轮泵进出口压力差P,齿轮泵出口压力由压力传感器测得,并由采集板卡采集,送至工控机和LabVIEW程序计算处理。

(2)温度信号

实验中温度由温度传感器实时监测并由采集板卡采集,送至工控机和LabVIEW程序计算处理。

(3)流量信号

为了与软测量流量进行比较,试验台上安装有LWZ型智能涡轮流量传感器。实验中流量传感器实测流量数据由采集板卡采集,并送至工控机和Lab-VIEW程序计算处理。

(4)转速信号

方式一:实验系统中所用电机为伺服控制器驱动的永磁同步电机。伺服控制器在外部转速控制模式下,电机的目标转速与伺服控制器模拟转速控制电压成线性关系[14]。即不考虑实际转速滞后的情况下,可以用电机的目标转速代替实际转速。而控制电压指令则由工控机发出。由于实际系统中伺服控制器、电机、齿轮泵都存在惯性,因此实际转速响应存在一定的延迟,如果采用电机目标转速估算流量会有一定的超前。该方法优点是计算的流量稳态值波动小。

方式二:实验中所用永磁伺服电机自带有2500线的增量式光电编码器,可以采用光电编码器测速。光电编码器响应速度快、准确度高、性能稳定,实测电机转速最能反映电机实时转速,因此用它估算流量也最能反映流量的实时变化。

增量式光电编码器原理:编码器与电机同轴安装,电机每转一周编码器都会发出一定数目的脉冲信号,记录电机转角位置。本次实验采用M法测速即在规定的时间间隔内记录产生的脉冲数,计算电机转速。如在规定的时间间隔t内测得脉冲数为m,电机每转一周编码器发出2500个脉冲信号,则电机转速为:

试验中的光电编码器输出端有一组±5v脉冲信号用于测速。试验中PCI-1711型号采集卡带有一个82C54定时器/计数器芯片,它有三个16位10MHz时钟源的计数器。Counter0作为事件计数器,可用于对输入通道的脉冲进行计数。另外两个counter1、counter2级联在一起,用作脉冲触发的32位定时器。同时利用LabVIEW程序实时计算转速,因为时间间隔很小可以把它近似看成电机的瞬时转速。

4.3 流量软测量模型动静态分析

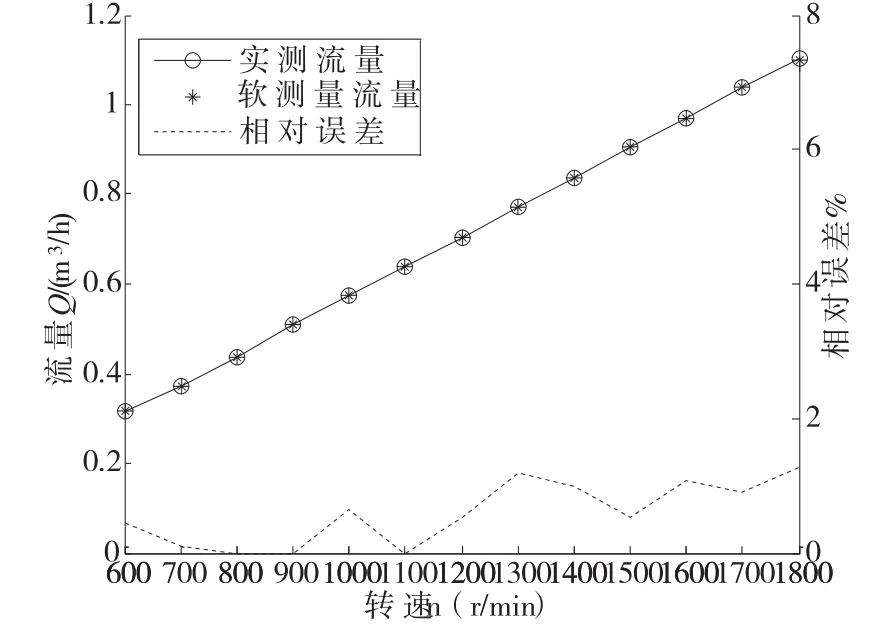

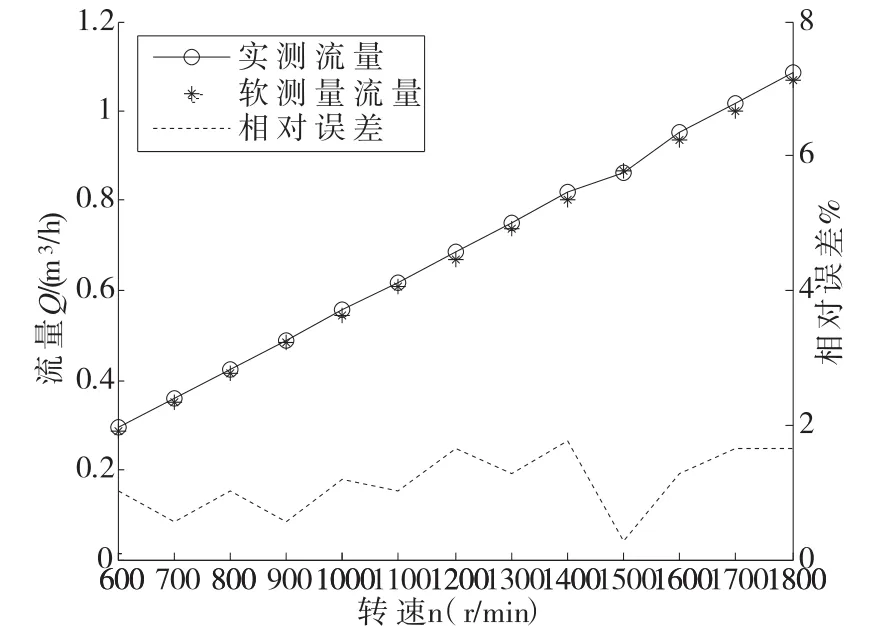

(1)流量软测量模型静态分析

实验分析当系统压力为5MPa,温度为30℃和系统压力为7MPa,温度为38℃时不同转速下的软测量流量和流量传感器实测流量关系如图8、图9所示。

图8 静态流量测量(5MPa,30℃)

图9 静态流量测量(7MPa,38℃)

实验结果表明在不同的转速、压力和温度条件下软测量模型都有很好的稳态测量精度,测量的相对误差均控制在2%以内。此外,软测量模型测量范围与传统流量计相比,可以不受仪器量程限制,能有效地拓宽流量测量范围。

(2)流量软测量模型动态分析

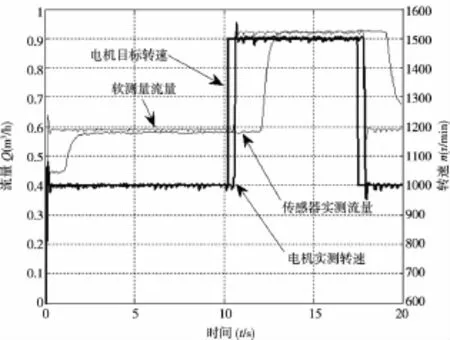

系统压力一定,电机目标转速阶跃变化时分别观察实测流量和软测量流量。如图10为系统压力为5MPa,油液温度32℃时电机目标转速由1000 r/min~1500 r/min时的结果。

图10 流量测量动态响应曲线

从图中上升沿可以看出软测量流量开始反应时间和达到稳定所用时间均明显快于流量计实测流量(其中开始反映时间比流量计实测流量快约1.5s,达到稳定所用时间比流量计实测流量快2s)。电机转速变化最能反应系统流量变化,而实测流量则滞后电机转速变化约2s,说明流量计测量时自身存在2s的滞后。因此,使用软测量模型计算流量可以克服流量测量时滞后时间较长的问题。

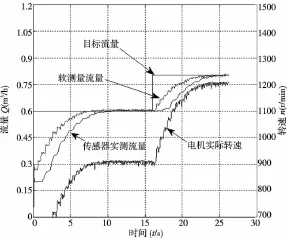

为了验证软测量流量的闭环控制特性,实验时采用流量闭环控制。实验一采用流量计实测流量作为反馈与目标流量进行比较。实验二采用软测量模型计算流量作为反馈与目标流量进行比较。两次实验负载压力均为5MPa。实验结果如图11、图12所示。

图11 实测流量闭环响应曲线

图12 软测量流量闭环响应曲线

从图11、图12可以看出目标流量阶跃上升时,实验二软测量流量作为反馈时无论是电机转速、流量计实测流量、软测量流量达到稳定的时间均比实验一流量计实测流量反馈控制时快。以电机转速达到稳定时间为例,实验二的电机转速滞后目标流量仅7.5s,而实验一的电机转速滞后目标流量11s。因此,使用软测量流量作为反馈闭环控制能明显提高系统的响应时间。

5 总结

本文根据定量泵输出动态流量与电机转速、油液压力、温度等关系,建立了以电机转速、系统压力、油液温度为输入,流量为输出的软测量模型。该方法克服了传统容积式流量计测量时受自身惯性的影响,动态响应快,很好的解决了传统流量测量时流量滞后压力时间较长的问题,且不需要专用流量测量设备,受测量范围和安装条件限制小。实验结果表明该流量软测量模型可以用于动态流量的测量,且有较高的测量和控制精度。

[1]王益群,刘涛,姜万录,等.软测量技术在动态流量测量中的应用[J].中国机械工程学报,2004,2(2):234-236.

[2]刘涛,王益群.基于软测量技术的虚拟动态流量计的模型研究[J].液压与气动,2012(9):4-5.

[3]Yongfeng Jia,Lichen Gu,Qingqing Tian.Soft-Sensing Method for Flow of the Variable Speed Drive Constant Pump[C].2013 International Conference on Machinery,Materials Science and Energy Engineering,2013.

[4]谷立臣,贾永峰.发明专利说明书.永磁伺服电机驱动定量泵流量、压力间接测量系统[P].中华人民共和国国家知识产权局,申请专利号:201210124031.9.2012.

[5]陈海泉,谷学华,孙玉请.液压介质的仿真[J].大连海事大学学报,2002,28(2):91-93.

[6]蒋继海.液体变粘度缝隙流动理论与解析[M].北京:国防工业出版社,2005.

[7]姜继海,张东泉.40℃参考温度时的液压油的粘温关系图表[J].润滑与密封,1997(5):59-60.

[8]薛晓虎.液压系统缝隙内流体泄露特性的分析[J].机械工程学报,2004,40(6):75-80.

[9]冯斌,龚国芳,杨华勇.液压油弹性模量提高方法与试验[J].农业机械学报,2010,41(3):219-222.

[10]李壮云.液压元件与系统[M].北京:机械工业出版社,2008.

[11]贾永峰.永磁同步电机驱动液压动力系统设计与试验分析[D].西安:西安建筑科技大学,2013.

[12]姜万录,雷亚飞,张齐生,等.基于RBFNN建模的动态流量软测量方法研究[J].仪器仪表学报,2008,29(9):1888-1890.

[13]贾永峰,谷立臣.永磁同步电机驱动的液压动力系统设计与实验分析[J].中国机械工程,2012,23(3):286-290.

[14]HSV-16系列全数字交流伺服驱动单元使用说明书[Z].武汉:华中数控股份有限公司,2006.

(编辑 李秀敏)

Soft M easurement M odel of Dynam ical Flow Base on LABVIEW Technology

CHEN Tian-fu1,GU Li-chen1,JIA Yong-feng2,TIAN Qing-qing1

(1.School of Mechanical and Electrical Engineering,Xi′an University of Architecture&Technology,Xi′an 710055,China;2.SchoolofMechanical&Electrical Engineering,ShaanxiCollege of Communication Technology,Xi′an 710018,China)

The research object is servo motor drive quantitative pump output flow,to analysis the effect of the real-time speed,pressure,temperature,oil viscosity etc changes on the influence of dynamic traffic,dynamic flow softmeasurementmodel is established based on LabVIEW technology and analysis for static,dynamic and flow closed loop controlexperimental.Research shows that themodelhasa highermeasuring precision and excellent dynamic response and closed-loop control features,for the dynamic flow measurement provides a new way.

servo motor;dynam ic flow;virtual instrument;photoelectric encoder

TH166;TG659

A

1001-2265(2015)07-0095-05 DOI:10.13462/j.cnki.mmtamt.2015.07.026

2014-11-06;

2014-12-12

国家自然科学基金资助项目:基于电功率图形分析的机电液系统藕合特性及故障演化机理研究(51275375)

陈天夫(1988-),男,河南南阳人,西安建筑科技大学硕士研究生,研究方向为机电液一体化技术及自动化,(E-mail)tianfudream@ 126.com。