基于故障预测的预防性维修策略优化模型

2015-11-04魏永合刘雪丽牛保国

魏永合,刘雪丽,牛保国

(沈阳理工大学机械工程学院,沈阳 110159)

基于故障预测的预防性维修策略优化模型

魏永合,刘雪丽,牛保国

(沈阳理工大学机械工程学院,沈阳 110159)

针对具有状态检测且退化分布未知的单部件系统,把故障预测技术引入到预防性维修的实践中,提出一种基于故障预测的预防性维修策略。首先,根据由状态检测信息得到的剩余寿命的预测结果,以预防性维修时的剩余寿命为阀值制定预防性维修策略。然后,根据更新过程理论,建立以设备的预防性维修阀值和预测间隔期为优化变量,以设备平均维修费用最小和设备可用度最大为优化目标的预防性维修优化模型。采用人群搜索算法进行优化求解,得到系统最佳的预防性维修阀值和维修预测间隔期。最后,通过引入算例,对所建模型优化仿真求解,得到设备最佳的预测周期,在保证设备可用度的同时,使设备的平均维修费用最小,验证了所建模型的可行性和有效性。

故障预测;预测间隔期;预防性维修策略;优化模型

0 引言

随着科技的不断发展,现代设备日益大型化、高速化、连续化、精密化、自动化,它一方面为企业带来较高的经济效益;另一方面设备系统一旦出现故障,将会严重影响生产设备的正常运行,给企业生产带来难以弥补的经济损失,甚至可能酿成重大事故。因此,制定科学合理的预防性维修策略,避免故障的发生,使设备安全、稳定、经济运行,对企业具有重大意义。

现有的预防性维修策略主要有定时预防性维修和视情预防性维修。定时预防性维修是在对设备故障规律充分认识的基础上,根据规定的间隔期,按事先安排的时间计划进行的维修,而不管设备当时的状态如何。但是定时预防性维修易造成“过修”或“欠修”现象,造成资源的浪费。视情预防性维修是根据状态监测信息实施的预防性维修,发现设备有功能故障征兆时,进行有针对性的维护和维修。视情维修的关键是对设备实际运行状态的把握,但是在实际运行过程中设备运行状态受工作环境或负载变化的影响,很难实时准确地把握设备运行状态,另外对监测技术需要专门的设备和人员培训,费用高。

相对实时监测设备运行状态而言,故障预测技术[1]的日益成熟,故障预测相对更容易,成本更低。故障预测是通过建立模型及各种智能方法对处于潜在故障的设备进行剩余寿命的预测。另外,在实际生产中,企业维修部门通常以直接经验为指导,缺乏定量的指标体系,因此,基于故障预测研究预防性维修策略,具有非常重要的现实意义和应用价值。目前故障预测和预防性维修的研究比较独立,关于故障预测的研究主要集中在设备剩余寿命预测方面。原媛等[2-4]分别运用不同的预测模型研究了剩余寿命的预测问题,而由故障预测结果制定相应的预防性维修策略的研究较少。Carr等[5]根据状态监测信息制定预测维修策略,利用扩展卡尔曼滤波方法预测轴承的剩余寿命并确定最优替换时间。Wang等[6]假设状态监测信息是关于其剩余寿命的函数,利用随机滤波方法更新各监测点处的剩余寿命分布,以替换费用最小为目标制定最优维修策略。Xiang等[7]则假设系统退化满足马尔科夫性,通过环境监测信息更新剩余寿命分布,进而确定替换费用最小的维修时间。石慧[8]将预测剩余寿命与非完美的维修策略相结合,提出一种以平均剩余寿命为阈值的非完美预防性维护及更换的维修策略,并优化得到平均维修费用最小时系统最佳的预防性维修阀值。在现有故障预测与维修决策的联合研究中,大多数是基于退化过程满足一定的特性或分布,进而根据寿命预测结果制定相应维修策略。

本文针对具有状态检测且退化分布未知的单部件系统,将把故障预测技术引入到预防性维修实践中,利用故障预测的结果,即剩余使用寿命的预测,建立以预防性维修间隔期和预防性维修阀值为优化变量,以系统可用度最大和预防周期内单位时间总维修成本最小为目标函数的预防性维修优化模型,最后,通过引入算例,利用已知的剩余寿命分布函数的预测结果,采用人群搜索算法进行优化求解,验证了所建模型的合理性和有效性。

1 故障预测及剩余使用寿命

1.1 故障预测

故障预测是根据设备当前健康状态、负载情况和历史趋势,估计未来可能出现的故障模式以及在可接受使用状态下设备发生功能故障前的剩余寿命[9]。故障预测是进行事故预防、实现预防性维修的重要手段。故障预测技术使得系统维护人员可以预知故障的发生,从而根据故障预测的结果,可以让设备在不发生功能故障的前提下,采取相应的维护维修或预防的措施,而不必等到故障真正发生之后再做出反应。其中,故障预测的结果,又可以分为以下三个层次[10]:

(1)当前故障模式预测,指预测系统当前所有初始故障的发生时间,将其中最短的故障时间视为系统的剩余使用寿命,而后不断重复该过程直到剩余使用寿命的估计达到预定的置信程度;

(2)未来故障模式预测,指受当前故障模式影响,评估未来最有可能发生的故障模式,并对每一种故障模式重复上一层次的预测过程,直到特定故障模式的剩余寿命预测值达到适合的置信程度;

(3)后续行动预测,包括识别能够推迟、暂停、消除严重故障模式发展速率和预防未来功能故障模式的潜在措施,然后利用这些信息重复上述的建模过程。

目前,国内学者对故障预测结果的研究主要集中在第一个层次,还没有涉及到系统视情维修所要求的剩余寿命预测的阶段。因此,本文基于故障预测的预防性维修策略优化模型的建立也基于该层次。

1.2 剩余使用寿命

根据GJB451-90,使用寿命就是设备在规定的使用条件下,具有可接受故障率的时间区间。由于设备发生故障是随机的,所以使用寿命是一个随机变量,一般用T表示。寿命分布函数又称累积故障分布函数,被用来表示设备的不可靠度,记为F(t),设备的可靠度为R(t)。在可靠性理论中,设备的剩余寿命定义为当前时刻至发生功能故障这段时间的时间区间,m时刻的剩余寿命即为Tm,剩余寿命分布记为Fm(t),可靠度记为Rm(t)。

设备在运行过程中受工作环境、负载情况的变化和检测信息不精确等因素的影响,难以获得精确的退化状态。同时,由于系统的退化状态分布函数不易估计,很难基于退化状态进行预防性维修。而在设备寿命分布函数已知的条件下,多采用基于设备寿命的定时预防性维修策略,但此策略易导致“过修”或“欠修”。因此,对于退化状态分布函数未知的设备,可根据故障预测结果,即m时刻预测得到的平均剩余寿命E(Tm)动态地调整预防性维修时间,制定科学合理的预防性维修策略,提高系统的可用性和经济性。

2 基于故障预测的预防性维修策略优化模型

2.1 模型基本假设及符号说明

(1)只考虑单部件单故障模式。

(2)假设系统进行预防性维修和修复性维修后重新回到开始工作状态,均认为是0时刻,即前一寿命周期结束,进入下一个新的寿命周期,即维修效果为修复如新。

(3)假设潜在故障都可以被检测到且故障预测误差忽略不计,功能故障现象明显。

模型中的符号说明如下:

Ppk:设备在kh时刻发现潜在故障进行预防性维修的概率;

Pfk:设备在[(k-1)h,kh]周期内发生功能故障进行修复性维修的概率;

Ck,Cp,Cf:分别代表平均预防性维护费用,平均预防性维修费用,平均修复性维修的费用;

Tk,Tp,Tf:分别代表预防性维护停机时间,平均预防性维修停机时间,平均修复性维修停机时间;

EC,ED:分别代表设备寿命周期内的期望费用和期望停机时间;

ET:设备寿命周期期望长度;

C(h,u0):设备平均单位时间的费用;

A(h,u0):设备的平均可用度。

T:设备制造完成到出现不可修复的故障或不可接受的故障时的寿命,是一随机变量。

u0:预防性维修的阀值;us:失效阀值;h:预测间隔期;k:在(0,t)范围内对设备进行预防性维护的次数。

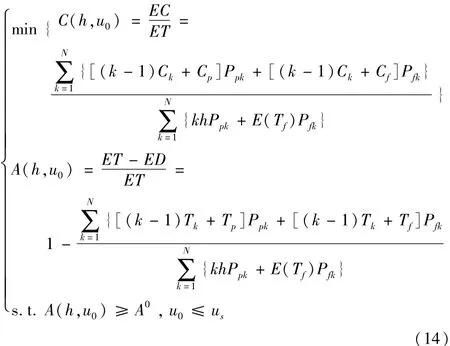

2.2 建立优化模型

结合以上假设,设备的预防性维修策略为,在寿命周期内,设备在 kh时刻预测到其平均剩余寿命为u(kh),如果u(kh)>u0时,则进行预防性维护;如果u(kh)≤u0时,则进行预防性维修;如果设备在[(k-1)h,kh]周期内突然发生功能故障,则进行修复性维修。

根据系统假设条件,预防性维修阈值u0和预防性维修周期h均影响平均费用率和设备可用度,因此可以根据目标函数同时对两者进行优化分析。

3 算例分析

为验证本文提出的基于故障预测的预防性维修策略优化模型的有效性和可用性,利用文献[12]对某型号航空发动机的故障预测的结果(即设备剩余寿命的预测),设备剩余寿命分布服从威布尔分布。其寿命分布和可靠度函数分别如下式,

式中形状参数与尺度参数分别为β=2.196,η= 6027.639。

选择文献[13]所使用的模拟参数:对设备进行预防维护和维修的费用分别为Ck=25元、Cp=100元,设备失效后的维修费用Cf=1500元;维护和预防维修所需时间分别为Tk=0.2d、Tp=4d,修复性维修时间为Tf=8d。要求设备的可用度不低于0.90。

针对上述条件带入公式(14),即可建立平均费用、设备可用度和优化变量之间的关系。由于这是一个多变量连续优化问题,采用SOA算法,利用Matlab软件进行编程处理[14],得到了在满足设备可用度要求下的最优预防性维修阀值和预防性维修周期。当u0= 432时,h=792时,即每隔792小时进行一次故障预测,当预测到设备的剩余寿命小于432时,进行预防性维修或修复性维修,此时设备的维修费用最小为457.4849元,此时设备的可用度为0.9432,满足设备的可用度要求。

由表1可以看出,随着预防性维护费用Ck的增大,设备寿命周期内的平均费用和预测间隔增大,可用度和预防性维修阀值减小,即增大预测间隔减少预防性维护的次数,设备发生故障的概率增大,又预防性维修费用和修复性费用所占比例较大,所以费用会增大。

由表2可以看出,随着预防性维修费用Cp的增大,设备寿命周期内的平均费用、可用度和预防性维修阀值增大,这是因为预防性维护费用较小时,增大了预防性维护的可能性,预测间隔减小,预防性维护次数增多,及时发现故障,避免故障恶化,可用度增大,但次数过多也会给设备造成一定的影响,导致设备可用度降低。

表1 Ck变化时的优化变量取值及设备费用和可用度

表2 Cp变化时的优化变量取值及设备费用和可用度

系统可用度最大或维修成本最低是系统预防性维修保障中所追求的目标,设备寿命周期内的维修费用和设备可用度受维修决策变量,即预防性维修阀值和预测间隔期大小的影响,当采用不同的维修策略时维修费用不同,但是存在一个最优的策略组合,使得设备寿命周期内维修费用最小且满足设备可用度要求。

4 结束语

目前,预防性维修策略和故障预测技术的单独研究较多,但关于二者联合的研究较少。本文针对具有状态检测且其退化状态分布函数未知的单部件系统,把故障预测技术引入到预防性维修的实践中,利用故障预测的结果(剩余寿命分布),分析并建立基于故障预测的预防性维修策略优化模型,科学合理地确定了预防性维修阀值和预测间隔期,保证设备可用度的同时,降低了设备的平均维修费用。最后,通过引入算例,采用SOA进行优化求解,验证了所建模型的可行性和有效性。基于故障预测的预防性维修策略,对实际维修工作提供了一定的理论指导作用。

尽管本文把故障预测技术引入了预防性维修的实践中,但是故障预测的结果的精确程度还有待考虑。下一步工作主要考虑利用故障预测的结果-设备当前状态,根据设备当前状态采取相对应的预防性维修策略,并考虑多目标的优化,利用智能优化算法,使结果更加精确,使二者的结合更加实际可行,从而更好的服务于企业。

[1]王昌荣,赵玉龙,蒋有才.故障预测技术在武器装备中的应用及发展[J].计算机技术与发展,2015(5):41-43.

[2]原媛,卓东风.隐半马尔可夫模型在剩余寿命预测中的应用[J].计算机技术与发展,2014,24(1):184-187.

[3]胡昌华,王志远,周志杰.基于随机滤波理论的剩余寿命预测方法研究[J].系统仿真技术,2011,7(4):83-88.[4]孙磊,贾云献,蔡丽影,等.基于油液光谱分析和粒子滤波的发动机剩余寿命预测研究[J].光谱学与光谱分析,2013,33(9):2478-2482.

[5]Carr M J,Wang W B.An approximate algorithm for prognostic modeling using condition monitoring information[J]. European Journal of Operational Research,2011,211(1):90-96.

[6]WangW B,Hussin B,Jefferis T.A case study of conditionbased maintenancemodeling based upon the oil analysis data ofmarine dieselengines using stochastic filtering[J].International Journal of Production Economics,2012,136(1):84-92.

[7]Xiang Y S,Cassady C R,Pohl E A.Optimalmaintenance policies for systems subject to a Markovian operating environment[J].Computers and Industrial Engineering,2012,62(1):190-197.

[8]石慧,曾建潮.考虑非完美维修的实时剩余寿命预测及维修决策模型[J].计算机集成制造系统,2014,20(9):2259-2267.

[9]周桂平,王宏.故障诊断在现场总线设备管理系统中的应用[J].组合机床与自动化加工技术,2012(9):94-97.

[10]马伦,康建设,赵春宇,等.武器装备故障预测建模方法选择研究[J],计算机应用研究,2013,30(7):1929-1932.

[11]宋之杰,杨志秀,赵玉忠,等.可用度及动态维修成本下的维修决策模型[J],工业工程,2014,17(2):17-22.

[12]彭文娟,韩松,孙铭明,等.基于寿命分布的备件需求计算模型分析[J].舰船电子工程,2009,29(12):183-185.

[13]Elwany A H,Gebraeel N Z.Sensor-driven prognosticmodels for equipment replacement and spare parts inventory[J].IIE Transactions,2008,40(7):629-639.

[14]马凯,何志琴.基于遗传算法和神经网络的复杂对象的建模与优化[J].组合机床与自动化加工技术,2012(1):32-35.

(编辑 李秀敏)

Preventive M aintenance Strategy Optim ization M odel Based on Fault Prediction

WEIYong-he,LIU Xue-li,NIU Bao-guo

(College of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China)

Aiming at a single-unit system subject to condition monitoring and its degradation state distribution function is unknown,the fault prediction technology is introduced into the practice of preventivemaintenance,puts forward a preventivemaintenance strategy based on failure prediction.First,according to the remaining life prediction resultswhich are obtained by detecting state information,the residual life of preventivemaintenance as threshold to draft preventivemaintenance strategy.Then,according to the theory of renewal process,establish an optimizationmodelw ith preventivemaintenance threshold and the prediction interval as optimization variables,theminimum averagemaintenance costand maximum availability of equipment as optim ization target function.By using Seeker Optim ization A lgorithm(SOA),the optimal preventivemaintenance threshold and maintenance prediction intervals were obtained.Finally,using the known predicted results,the example is given to simulate optim ization and get the best forecast cycle,in the guarantee availability at the same time,get them inimum averagemaintenance cost of the equipment,verify the feasibility and effectiveness of themodel.

failure prediction;prediction interval;preventivemaintenance strategy;optim ization model

TH162;TG506

A

1001-2265(2015)07-0091-04 DOI:10.13462/j.cnki.mmtamt.2015.07.025

2015-03-11;

2015-04-15

魏永合(1971-),男,河北邯郸人,沈阳理工大学教授,博士,研究方向为先进制造技术、企业流程管理、设备管理和制造业信息化技术,(E-mail)yonghewe@sina.com。