等离子弧表面强化机器人控制系统研究*

2015-11-04赵铁军徐志强

赵铁军,王 钢,王 新,徐志强

(1.沈阳工业大学机械工程学院,沈阳 110870;2.中国人民解放军95905部队,沈阳 110870)

等离子弧表面强化机器人控制系统研究*

赵铁军1,王 钢1,王 新2,徐志强2

(1.沈阳工业大学机械工程学院,沈阳 110870;2.中国人民解放军95905部队,沈阳 110870)

基于等离子弧表面强化的工艺要求,设计出一套以PC+运动控制卡为核心的等离子弧表面强化机器人控制系统。介绍了等离子弧表面强化机器人的本体结构与控制系统的硬件组成;基于Visual C++开发环境和Windows动态链接库,进行了等离子弧表面强化机器人的控制软件设计、运动轨迹规划,建立了等离子弧强化的加工工艺流程;通过实际应用验证了机器人的控制系统能够实现稳定的等离子弧表面强化过程。

等离子弧表面强化;机器人控制系统;控制软件

0 引言

等离子弧作为仅次于激光的高能量密度的表面热处理热源,具有热源装置便宜、成本低、操作简单、体积小、热效率高等特点[1]。用于加工难于整体淬火、局部淬火的工件,可达到使用普通材料获得优异性能表面的目的[2]。

目前等离子弧淬火处于高速发展阶段[3],国内外对等离子弧金属表面淬火主要采用大型机械设备、工件移动设备固定、手工淬火这三种的加工方法。然而在实际操作过程中针对大型零件或不易移动的零件进行金属表面淬火时,由于加工零件体积巨大,加工表面形式多样等原因,上述表面强化方法很难保证表面加工质量。工件固定、设备移动的表面强化方法表现出较强的工艺适应性。

因此本文将等离子技术与机器人技术相结合,研制出专用等离子弧表面强化机器人,通过控制等离子钜的位置和姿态,实现具有复杂曲面工件的精确强化[4]。作为机器人系统的重要组成部分,机器人的控制技术是建立表面强化工艺流程的主要研究内容。下面介绍以PC+运动控制卡为核心的等离子弧表面强化机器人控制系统。

1 机器人结构设计

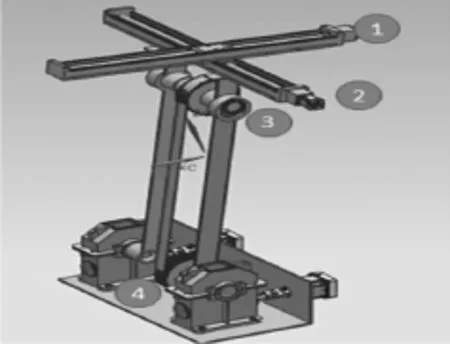

等离子弧表面强化机器人由自主研发的四自由度机器人、等离子发生设备、PC机、运动控制卡以及端子板、控制软件组成。机器人结构如图1,机器人能够实现四轴联动,其中1、2关节为移动副,由电动机驱动滚珠丝杠,构成二维机械运动系统;3、4关节轴为转动副,采用电动机与蜗杆减速器,驱动机械臂运动。电动机3(抱闸)与蜗杆减速器驱动大臂转动,电动机4与蜗杆减速器驱动同步齿形带将运动传递给小臂。工作时,运行PC机上的控制软件将控制信号发送给运动控制卡、伺服电动机的驱动器,控制机器人按照预先设定轨迹执行插补运动。

图1 等离子弧表面强化机器人

2 控制系统体系结构

2.1 控制系统的硬件平台

机器人的控制系统采用PC+运动控制卡的控制模式。这主要是由于PC具有的开放的总线结构以及丰富的软硬件资源,而不具备严格的实时处理能力;固高运动控制卡由ADSP2181数字信号处理器和FPGA组成[5],且ADSP2181具有运算速度快、浮点运算能力强等优点,可以实现实时的运动控制。根据以上分析设计了如图2所示的等离子弧表面强化机器人控制系统。该系统以PC机作为核心,可以方便的实现人机界面和离线编程等功能。运动控制卡驱动伺服电机实现连续复杂运动轨迹的控制。

图2 运动控制系统

将等离子弧长、电流、气体流量等参数作为控制参数纳入控制系统中,有利于获得完整可靠的等离子弧表面强化工艺流程。因此,在实际淬火过程中,控制系统成为由等离子炬的实时位置姿态、等离子弧物理特性等组成的多参数系统。

2.2 伺服系统

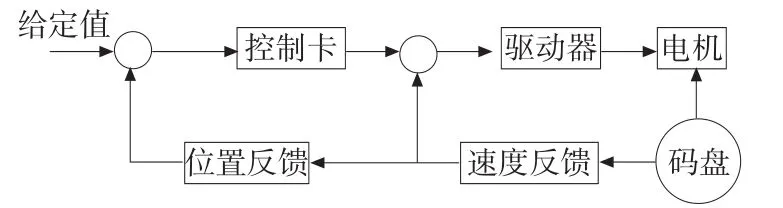

根据等离子淬火的工艺要求,既需要稳定精确的运动速度又需要准确的定位,因此针对机器人各关节电机的控制采用速度为内环,位置为外环的双闭环控制方法[6]。控制原理如图3。

图3 伺服控制原理

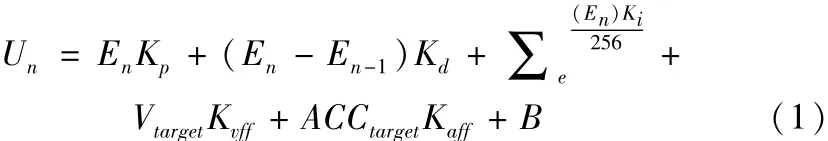

速度闭环由伺服驱动器来实现,通过对其中的比例增益KVP、积分增益KVI、前馈增益SFG的设定来获得满意的速度闭环特性;运动控制卡用来完成位置闭环控制,运动控制卡采用PID,外加速度和加速度前馈,即PID+Kvff+Kaff滤波器。通过调节各参数,确保电动机达到良好的运动状态,提高控制精度。其计算公式:

En-第n个采样周期的位置误差,B-为电机静差补偿,Un-为输出值。Kp-比例系数,Ki-积分系数,Kd-微分系数,Kvff-速度前馈系数,Kaff-加速度前馈系数。

3 控制系统的软件设计

3.1 程序的开发

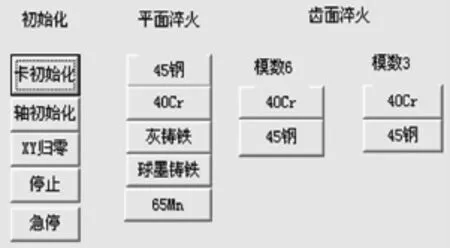

控制系统以PC+运动控制卡为硬件平台,以PC机作为上位机,运动控制卡作为下位机,以Visual C++ 6.0开发环境和Windows动态链接库作为控制软件开发平台。在软件的开发过程中以MFC中对话框模式作为操作平台,图4为控制软件的操作界面。

图4 控制软件界面

程序进行初始化时,以头文件的形式与动态链接库进行链接,然后就像调用Windows内部函数一样调用运动函数库[7]。PC上位机负责完成非实时部分,运动控制卡则负责完成轨迹规划、闭环伺服控制、主机命令处理和I/O口管理等实时控制部分。这种方法既能够实现对系统核心部分的二次开发,又可以利用技术成熟、性能稳定的运动控制功能,提高控制系统的稳定性和可靠性。运动控制卡可以实现单轴多轴协调运动,以及直线圆弧插补。为了方便的描述空间位置,运动控制卡通过坐标映射的方法,将控制的单轴运动转变为多轴协调的坐标系运动。通过开辟底层数据缓冲区,可以实现多段轨迹快速连续稳定的运动。为保证控制卡正常工作必须对运动控制卡的参数设定,部分代码如下:

GT_Open();//打开控制卡

GT_Reset();//复位控制卡

GT_LmtSns();//限位开关有效电平

GT_LmtsOn();//打开限位开关自动监控功能

GT_EncSns();//编码器计数方向

GT_SetSmplTm();//伺服控制周期

GT_HomeSns(0);//原点开关有效电平

在界面及程序设计好之后,通过鼠标点击控制软件上的按钮,调用预先设计好的运动控制程序,就可以实现对工件表面淬火。下面介绍等离子炬淬火过程中运动控制部分。

3.2 运动控制

运动控制是机器人控制系统的核心部分。机器人作为运动执行机构,它的主要功能就是按照编程者预先设计好的轨迹运动。但对于等离子弧表面强化机器人来说,不仅要求机器人能够完成直线和圆弧轨迹运动,还应综合考虑等离子弧物理特性的电流、弧长、气体流量等参数。

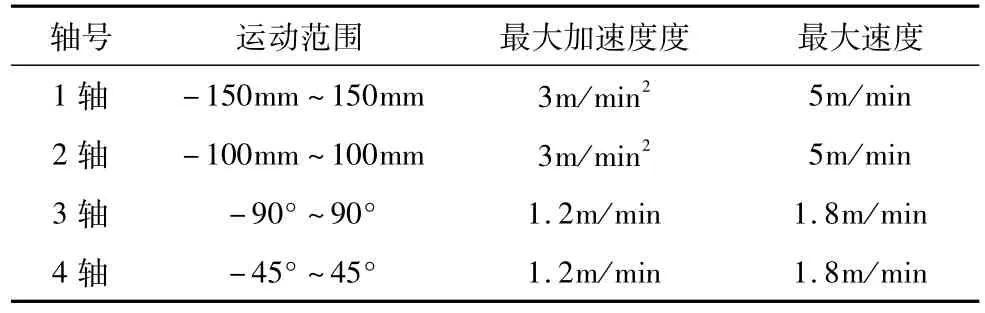

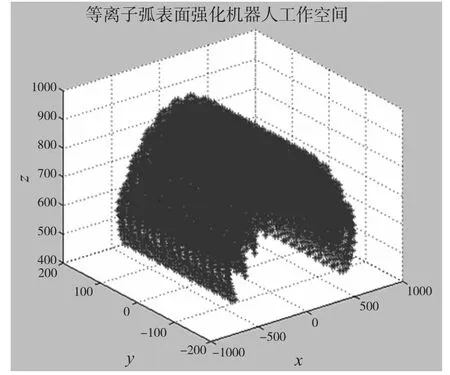

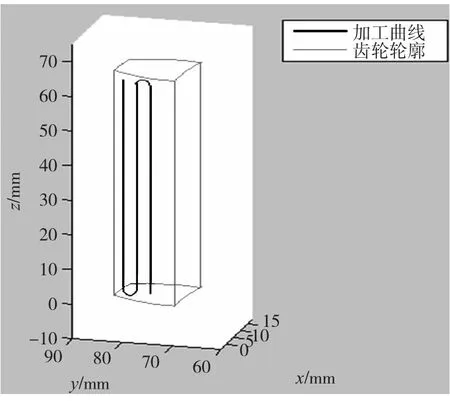

基于等离子弧表面淬火的工艺要求,首先建立机器人的运动模型和插补算法[8-9]。采用D-H方法建立机器人运动学模型[10],由机器人的运动参数(见表1)和结构参数得到机器人的工作空间见图5。

表1 机器人运动的参数

图5 工作空间

等离子弧表面强化机器人的工作空间是等离子炬所能到达的点的集合,作为等离子弧表面强化机器人的重要指标,它影响着等离子炬可淬火工件的几何参数。插补算法本文没有自行编程解决,而是通过调用其他封装的DLL的方法,并访问相应的运动函数库完成。等离子炬淬火需要扫过淬火工件整体或局部表面,应考虑到轨迹重合时可能导致回火现象发生。同时,由于等离子弧淬火采用自冷方式,保证等离子炬淬火时工件能够及时散热显得尤为重要。

基于以上等离子淬火工艺要求,下面以大模数齿轮为例,介绍等离子弧表面强化技术在齿面淬火过程中的应用。图6为等离子炬在齿轮齿面淬火带,由于大模数齿轮淬火时,齿面往往需要等离子炬多次扫描才能完成整个齿面的淬火,而淬火带的搭接形式多种多样。如果在淬火带之间存在微小间隙,形成类似于表面织构的结构(淬火带由于等离子高温淬火,表面碳元素膨胀相对于为淬火带略微凸起,因而形成织构结构)[11-12]。在提高齿面硬度的同时使齿面易于形成润滑油膜进而改善齿面润滑性能、减缓齿面摩擦磨损,但对提高齿面抗疲劳点蚀能力存在不确定性。

图6 等离子弧淬火带

为了避免齿面点蚀现象的发生,本实验的淬火带搭接是采用全齿面淬火且使部分淬火带边缘重叠,虽然重叠部分可能出现回火现象,但这种方法既防止齿面点蚀的发生又保证齿面硬化层厚度。图7中黑色曲线为淬火带形状,交叉部分为淬火带重叠部分。齿轮在啮合过程中齿面节线最易发生破坏,因此在对齿面轨迹规划时,应使尽量避免回火区出现在节线附近。以提高齿轮使用寿命。

图7 齿面搭接扫面

3.3 状态监控

状态监控功能是用来实时地监视运动控制卡的各条指令是否正确的按照预先设定执行。PC机发送预先设定好的运动控制指令,然后调用运动控制卡的函数库中的运动控制函数,同时向运动控制卡发出运动控制指令。运动控制卡执行运动指令后会检查、校验命令的执行情况,并给出一个反馈值。这个反馈就是命令的返回值。通过对返回值的查看可以知道运动的实际情况。还可以通过查询命令状态寄存器的状态字找出故障原因。当运动出错时,状态寄存器运动出错标志位置1,控制轴停止,并关闭伺服使能,防止意外事故发生。

4 表面强化实验、数据分析

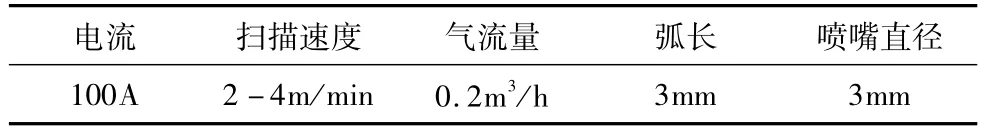

实验环境为直齿圆柱齿轮,材料为40Cr。模数m=6,齿数z=26,压力角α=20。,齿宽B=65mm。采用自冷却方式,试件由数控机床加工后,经过丙酮清洗。实验中等离子电源选用美国飞马特等离子焊机ULTIMA@150。工艺参数如表2。

表2 实验参数

图8 齿面淬火

图8中齿面经等离子弧淬火后,经油石打磨过的表面淬火带,淬火条纹清晰可见,且淬火带按照预先设定轨迹完成。齿面淬火后应具有一定硬化层深度。

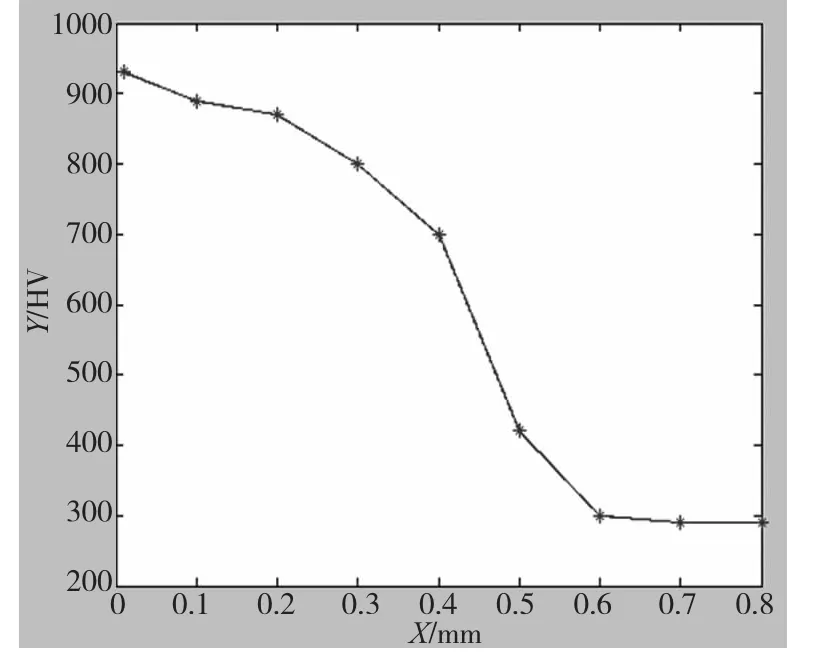

图9 等离子弧淬火区硬度曲线

从图9中可明显看出等离子淬火后硬度在900HV以上,硬化层深度达到0.4mm。且存在一个明显的硬度下降。可见,采用等离子弧淬火齿面能够获得较高的齿面硬度及均匀的硬化层深度。由于受到等离子喷枪体积限制,目前等离子淬火还不能对整个齿面进行淬火,特别是模数较小的齿轮,因此在对等离子炬的开发还有待进一步研究。

5 结论

(1)基于Visual C++6.0中的对话框模式的机器人控制系统,使等离子弧表面强化机器人具有较强的工艺适应性,便于多种材料、多种形状的表面强化过程。

(2)适于等离子表面强化加工工艺要求的速度为内环,位置为外环的伺服系统双闭环控制方法,实现速度和位置的精确控制,有利于提高加工过程的工艺稳定性。

(3)等离子弧表面强化可以有效提高齿面的抗点蚀、抗磨损性能,对延长齿轮寿命具有重要作用。

[1]李茂锐,张剑,孙英.等离子淬火工艺在坦克零件上的应用[J].沈阳工业大学学报,2003,25(1):11-13.

[2]张剑,葛汉林,李小荣,等.等离子弧淬火条纹宽度对摩擦磨损性能的影响[J].机械设计与制造,2005(2):82-83.

[3]钟厉,曲冬.等离子弧表面淬火技术研究应用与进展[J].材料热处理技术,2010(4):142-144.

[4]ZHAO Tie-jun,TAI Li-gang.Research of a Plasma Arc Metal Surface Strengthening Robot[C].Applied Mechanics and Materials,2012,2(12):1243-1246.

[5]习俊梅,廖高华.开放式PC型多轴运动控制系统[J].机床与液压,2008,36(11):91-93.

[6]刘鸫根,吴向垒,张铁,等.基于PMAC的喷涂机器人运动控制系统研究[J].煤矿机械,2008,29(2):110-113.

[7]杨宏斌,闫花茹,李永刚.固高运动控制卡在数控研齿机运动系统中的应用[J].煤矿机械,2006,27(6):1069-1071.

[8]徐斌.基于运动控制卡的机械手控制系统研究[J].合肥学院学报(自然科学版),2010,20(3):86-88.

[9]Chen Changliang,Hu Shengsun,He Donglin.Kinematic analysis and trajectory planning of J-groovewelding robot[J]. Transactions of Tianjin University,2012,18(5):350-356.

[10]张明,何庆中,王志鹏,等.关节型码垛机器人的工作空间分析[J].组合机床与自动化加工技术,2013(7):69-74.

[11]杨超,闵永安,欧阳剑雄.带状组织对22CrMo钢棒材淬火特性的影响[J].材料热处理学报,2014,35(8):81-85.

[12]雷淑梅,匡同春,陈丽凤,等.20CrMnTi钢渗碳齿轮断齿失效分析[J].金属热处理:2009,34(10):89-91.

(编辑 李秀敏)

Design of Control System for plasma arc surface strengthening robot

ZHAO Tie-jun1,WANG Gang1,WANG Xin2,XU Zhi-qiang2

(1.School of Mechanical Engineering,Shenyang University of Technology,Shenyang 110870,China;2.The 95905 Troops of The Chinese People’s Liberation Army,Shenyang 110870,China)

Based on the requirementof plasma arc surface strengthening technology,a setof plasma arc surface strengthening robot control system,whichmainly focusing on PC andmotion control card has designed. First of all,this paper is introducing of the hardware structure and the software system of the plasma arc surface strengthening robot.Then,based on Visual C++development environment and W indows DLL,the control software,the track planning of robot and plasma processing technology are developed.Finally,the practice application of the control system development of robot proves that the plasma arc surface strengthening technology could meet by the control system development.

plasma arc surface strengthening;robot controlling system;software

TH166;TG659

A

1001-2265(2015)07-0114-04 DOI:10.13462/j.cnki.mmtamt.2015.07.031

2014-10-13;

2014-11-06

沈阳市科技创新专项基金(F11136300)

赵铁军(1967-),男,辽宁沈阳人,沈阳工业大学机械工程学院副教授,博士,主要从事机器人技术、等离子特种加工技术的研究,(E-mail)wg19881230@163.com。