基于易显技术的新型动平衡机测控系统研究开发*

2015-11-04张志新曾文亮张传艺

张志新,曾文亮,张传艺

(浙江大学化工机械研究所,杭州 310027)

基于易显技术的新型动平衡机测控系统研究开发*

张志新,曾文亮,张传艺

(浙江大学化工机械研究所,杭州 310027)

针对目前动平衡机测控系统难以同时满足人机交互友善和成本低康的要求,提出一种基于“VGA工控板+单片机+显示器”结构的新颖动平衡机测控系统。讨论系统的硬件框架;基于相关分析的不平衡振动响应识别方法;基于ABC算法与试加重标定的转子不平衡综合解算方法;基于易显技术的上下位机数据通讯。用标准转子对开发成功的系统进行了动平衡实验,平衡效果好能满足实际转子动平衡需求。

动平衡机;互相关分析;综合解算方法;易显技术

0 引言

旋转机械常常因为转子材质不匀、结构不对称、加工与装配误差,发生不平衡振动,严重影响机器可靠性与稳定性。解决转子动平衡问题的主要方法有在动平衡机上对单体转子进行工艺动平衡和在实际装配条件下进行现场整机动平衡[1]。现代平衡机的设计正向着高精度、数字化、通用化和模块化方向前进[2]。按支撑方式可以分为软支撑动平衡机和硬支撑动平衡机,硬支承平衡机由于耐用,在静态下可以进行标定的独特优势,从而展现了旺盛的生命力[3]。目前按测控系统结构分主要分为以下两类:①智能化仪器,主要特点是主要功能由硬件和固化的软件构成,由数码管显示,结构笨重,人机交互性差;②由PC机为核心,用高级语言开发的智能型动平衡检测系统,这类仪器具有数字化、虚拟化和人性化的特点,但是成本高[4-6]。综上所述,开发出成本低廉、性能稳定和人机交互性好的动平衡机测控系统是以后的研究方向。

针对上述现有动平衡机的缺点,本文提出一种基于“VGA工控板+单片机+显示器”结构的新颖动平衡机测控方案,采用相关分析识别不平衡振动响应,用ABC算法与试加重标定综合方法解算转子不平衡,基于易显技术实现上下位机数据通讯。该测控系统解决了上述两类平衡机的矛盾,具有成本低、人机交互好,稳定可靠等特点。

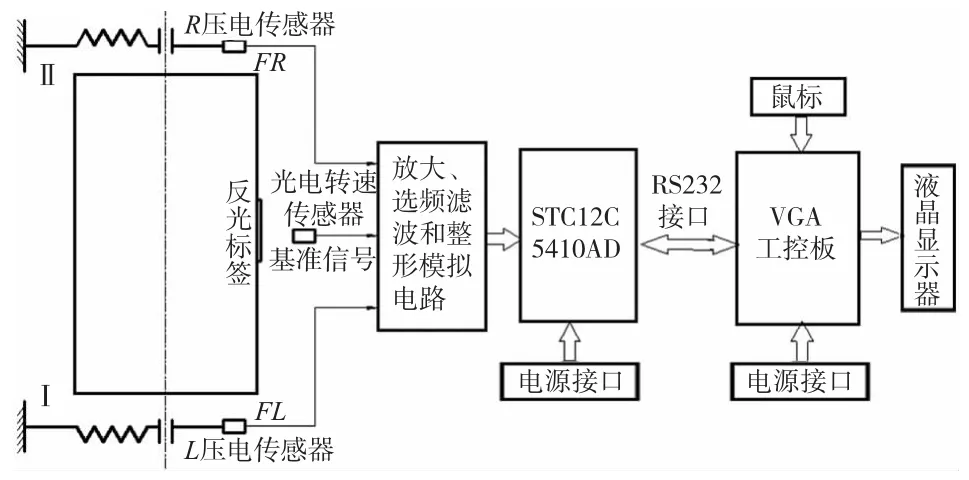

1 易显式动平衡机测控系统总体结构

基于易显式动平衡机总体结构框图如图1所示,主要有机械装置、信号预处理环节、单片机和VGA工控板四部分构成。机械装置包括转子、支承和摆架等,设计时应该保证摆架工作在线性范围;信号预处理环节包含信号采集和信号预处理功能;单片机STC125410AD则主要负责数据采集、分析计算;VGA工控板和液晶显示器主要负责人机交互和显示。MCU和VGA工控板采用RS232接口,采用易显通信协议[7]进行通信。

整个系统工作原理如下:左右摆架内装有压电传感器用于拾取平衡所需的振动信号,光电传感器对准黏贴在转子表面的反光标签用于拾取平衡所需的基准信号。振动信号与基准信号经过放大、滤波、整形等系列环节后进行AD转换,单片机对采样得到的数字信号进行相关分析、平衡解算,将结果送给VGA工控板显示。

图1 易显式动平衡机测控系统整体设计框图

2 不平衡响应识别和动平衡算法

2.1 不平衡响应的识别

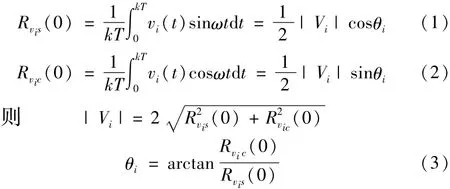

由压电传感器获得的振动信号经预处理电路后的信号,除不平衡振动成份外,还包含其它干扰信号,可表示为vi(t)=|Vi|sin(ωt+θi)+Nc(t),其中ω动平衡转速,i=L,R,θi为vi(t)与键相信号的相位差。动平衡的关键是从vi(t)中分离出不平衡振动信号,本文采用整周期采样,用互相关方法进行识别,具体过程如下:

转速方波信号上升沿为零相位起始点,时滞τ=0时,构造函数sinωt,cosωt和vi(t)的互相关函数分别为式(1)、(2)[8]:

2.2 动平衡算法

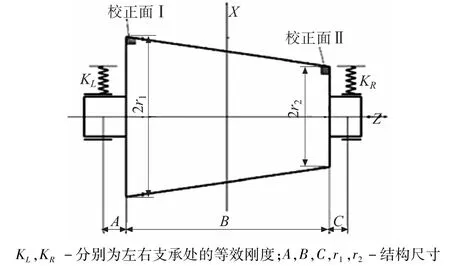

图2 动平衡机转子动力学模型

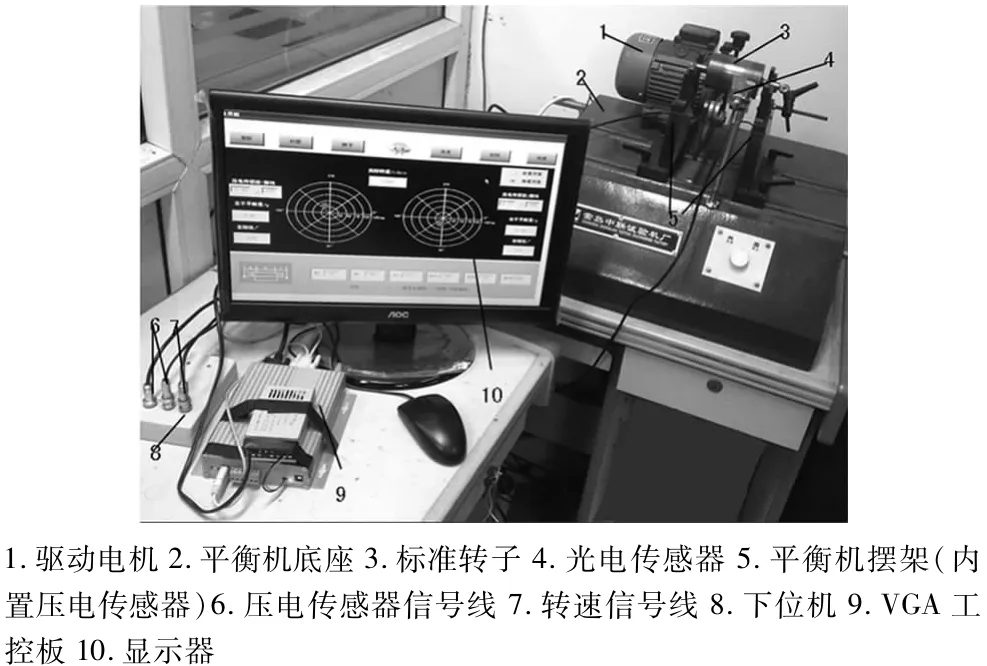

图2为动平衡机转子动力学模型(忽略阻尼),左右支承处位移为xL,xR。在振动振幅不大情况下,认为系统是线性系统,硬支承下,系统固有频率远远高于转子转速ω情况下,可以忽略惯性力部分影响,则系统动力学方程为式(4)[8]。

3 通信协议

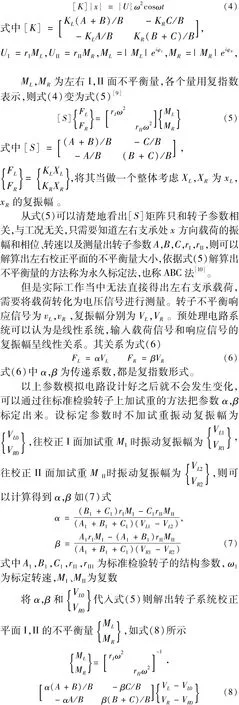

动平衡机测控系统的单片机(下位机)与VGA工控板(上位机)之间用RS232接口进行数据通讯。上下位机之间传输的数据包括上位机向下位机发送控制命令,结构参数A,B,C,rI,rII,设定转速SP和试加重数据,以及检验错误命令;下位机向上位机查询结构参数指令以及上传测试数据如不平衡响应信号幅值和相位

根据上述分析,定义三类消息结构:设置变量,查询变量和检验错误,对应功能代码分别为0x0,0x1,0x2,其具体指令结构如表1,2,3所示。上位机VGA发送消息包括发送变量和检验错误功能,下位机发送消息包括查询变量和发送变量功能。查询变量指令和发送变量指令通过变量地址进行关联,当接收到的CRC和计算得到的CRC不一致时,上位机才会发送检验错误命令。消息结构包括帧头,功能代码,地址,数据和检验和基本结构。上下位机依据功能代码识别消息类别,依据地址存取变量,依据接受到的CRC和计算消息除最后两字节所得到CRC是否相等判断数据是否有效。例如结构参数A=30mm,下位机MCU发送查询消息为0x810102D400000004005C01,上位机VGA工控板响应并返回发送变量消息为0x810002D40000 0004001E0000007901。

表1 发送变量消息结构

表2 查询变量消息结构

表3 检验错误消息结构

4 系统软件设计

动平衡机测控系统软件模块主要包括通信模块、不平衡计算模块、人机交互控制模块、显示模块和数据存储模块。通信模块主要保证数据流在上、下位机间准确传输,不平衡计算模块是得到信号响应信息和最终不平衡计算结果,人机交互控制模块则是输入各转子参数以及用开关启动系统测量,显示模块则是实时显示测量和计算结果,而数据存储模块用于保存历史动平衡数据。上下位机根据设计任务负责不同的模块。

4.1 下位机的软件设计

上位机VGA工控板内核单片机已封装了易显单片机通信协议,只需要利用HMImaker软件对各变量地址进行定义,就可以和各变量进行关联,因而通信模块关键是下位机如何设计。根据通信协议,数据流依靠变量地址进行区分,下位机主动查询,上位机响应方式获取变量,为了解决实时接受和应答,接受需要采用中断方式,并且中断函数不能有大量运算。在实际通讯中,最主要的是识别消息帧头和帧尾,需要程序不断循环检测已收到的字节数目,每次接受到一个字节重新启动定时器,检测到接受消息完成并且检验通过后置接受标志位flag为1,返回主程序。

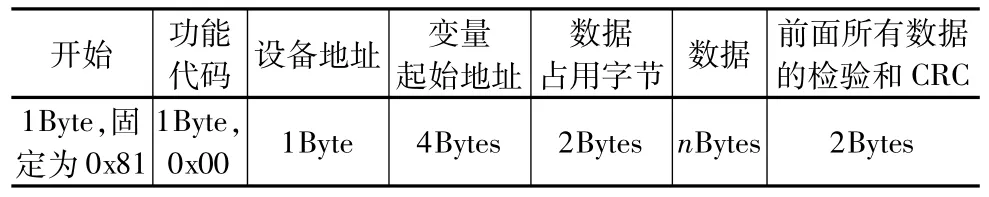

图4 下位机测控主程序流程图

解决好通信问题后,则可以进行MCU主程序设计,如图4所示。进行不平衡计算前需要获取转子参数以及标定传递系数α,β,然后再利用工况运转时测量振动数据从而得到不平衡量。图中SP表示设定转速,RS表示测得的真实转速,Symbol表示试重的标志位,主机标定界面试重标志按钮有四个选项,默认时用户单片机接收到的Symbol=0;切换到不加试重时,用户单片机接收到的Symbol=1;切换到左面试加重时,用户单片机接收到Symbol=2;切换到右面试加重时,用户单片机接收到的Symbol=3。AD及识别函数是采样子函数和基于2.1算法的信号识别函数。

4.2 上位机软件设计

上位机设计时,定义变量和变量地址,例如结构参数、测量数据以及平衡结果等,根据通信要求,设计控制开关标志位flag_start,flag_DB和Symbol等,根据显示要求设计不平衡量相位以极坐标显示。根据任务要求设计不同的子界面,如图5所示:转子参数界面,定标界面和历史记录界面,上述子界面和测量主界面通过变量进行关联。转子参数界面用来输入结构参数、转子类型及设定转速,定标界面用来以试加重方式进行定标,主界面用来显示测量结果,测量完毕后上述数据保存在历史记录界面。

5 实验

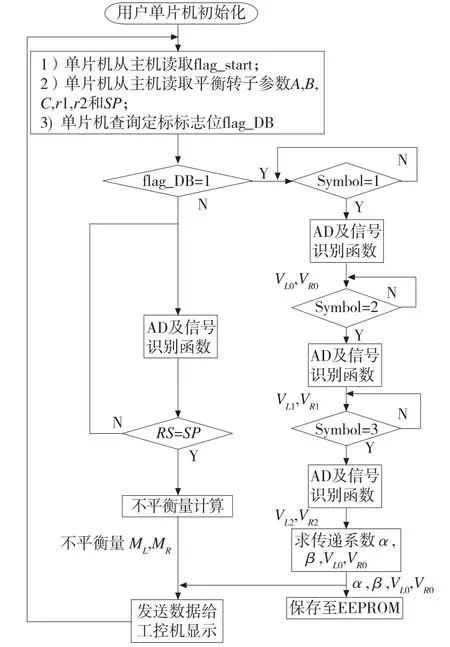

用开发成功的动平衡测控系统,在实验室条件下对标准转子进行动平衡实验,如图5所示,现对实验过程作以下说明:

(1)标准转子,结构参数A=30mm,B=55mm,C= 25mm,rI=28,rII=28mm。

(2)平衡转速n=1340r/min,人为的在标准转子校正面I面45°位置加上1.0g不平衡量,在校正面II面180°位置加上0.5g不平衡量。

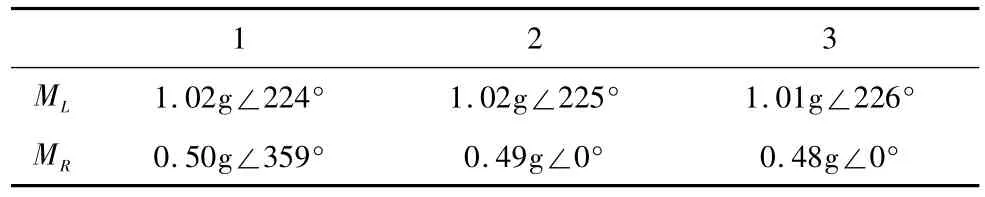

(3)进行动平衡实验,计算结果如表4所示,不平衡量结果以加重位置表示。

图5 动平衡实验测试图

表4 动平衡实验结果

(4)对上述数据分析知,I面不平衡量大小最大误差率为1%,相位最大误差为1°,II面I面不平衡量大小最大误差率为4%,相位最大误差为1°。

从实验结果表4和分析可知每次测量的重复性很好,本平衡机测量精度较高,平衡效果很好。

6 结论

本文提出了一种基于“VGA工控板+单片机+显示器”结构的新颖动平衡机测控系统,用相关法识别不平衡响应,以综合方法解算不平衡量,设计开发了上下位机的软件,成功实现了上下位机的通信。通过实际应用,证明本文提出的动平衡机测控系统方案是正确的。本文设计的动平衡机测控系统相对目前的动平衡机,人机交互更加友善,价格低廉,结构简单,呈现出巨大的优势,在实际动平衡中有很好的应用前景。

[1]钟越波.测幅整机动平衡方法及仪器研究[D].杭州:浙江大学,2010.

[2]徐锡林.浅述我国动平衡机的发展方向[J].试验技术与试验机,2003,43(1):6-7.

[3]盛德恩,刘克华.硬支承平衡机原理误差的消除及新型平衡机的构想[J].制造技术与机床,2004(7):43-46.

[4]张志新,贺世正.高速转子整机动平衡仪的开发与研究[J].振动工程学报,2001,14(4):383-387.

[5]陈佳.新型动平衡机误差分析和性能改进[D].上海:上海交通大学,2008.

[6]徐锡林,张守愚,谈乃申.CAB-150型微电脑硬支承平衡机的设计与研制[J].试验技术与试验机,1990(2):10-12.

[7]广州易显工控有限公司.单片机HMIMaker用户使用手册[EB/OL].http://hmimaker.cn.china.cn/.

[8]沈庆根,郑水英.设备故障诊断[M].北京:化学工业出版社,2005.

[9]屈维德,唐恒龄.机械振动手册[M].2版.北京:机械工业出版社,2000.

[10]刘健,潘双夏,杨克己,等.动平衡机系统误差分析及标定方法研究[J].组合机床与自动化加工技术,2004(4):1-3,6.

(编辑 李秀敏)

Research and Development on New M easure-control System for Dynam ic Balancing M achine Based on Easy Eisplaying Technology

ZHANG Zhi-xin,ZENGWen-liang,ZHANG Chuan-yi

(Institute of Process Equipment&Control Engineering,Zhejiang University,Hangzhou 310027,China)

One new measure-control system for dynam ic balancing machine based on“VGA industrial control board+MCU+monitor”structure has been proposed to solve the problem that currentmachines can hardly meet the demand of friendly human-computer interaction and low cost at the same time.In this paper,the hardware frame of system,the unbalance response identificationmethod based on correlation analysis,the rotor unbalance comprehensive solutionmethodology based on ABC algorithm and trialweights calibration and the communication between upper computer and the lower computer based on easy displaying technology are discussed.The balancing experimentwas conducted on standard rotor on the system developed,and the results show the system can meet the actual needs of rotor balancing.

dynam ic balancing machine;correlation method;comprehensive calibration method;easy displaying technology

TH166;TG659

A

1001-2265(2015)07-0083-04 DOI:10.13462/j.cnki.mmtamt.2015.07.023

2014-10-23;

2014-11-24

中央高校基本科研业务费专项资金资助(2013QNA4033);浙江省重点科技创新团队计划资助(2011R50005)

张志新(1974-),男,浙江绍兴人,浙江大学副教授,工学博士,研究方向为旋转机械整机动平衡、故障诊断和振动分析,(E-mail)birdflyzzx@zju.edu.cn。