基于低温冷却技术的钛合金切削性能分析*

2015-11-04周波,侯力,唐锐,张祺

周 波,侯 力,唐 锐,张 祺

(1.四川大学空天科学与工程学院,成都 610065;2.攀枝花学院a.攀西科技创新中心;b.机械工程学院,四川攀枝花 617000)

基于低温冷却技术的钛合金切削性能分析*

周 波1,侯 力1,唐 锐2a,张 祺2b

(1.四川大学空天科学与工程学院,成都 610065;2.攀枝花学院a.攀西科技创新中心;b.机械工程学院,四川攀枝花 617000)

为了解决钛合金Ti-6Al-4V(TC4)难切削的问题,通过研究低温冷却下钛合金的切削性能,改善刀具受力和热应力情况,提高刀具寿命和切削质量。文章首先建立了基于液氮低温冷却润滑的钛合金3-D切削模型,并根据低温冷却特点设置刀具与工件的接触摩擦模型、材料参数和初始仿真参数。然后通过有限元仿真分析得到不同冷却润滑条件下钛合金的切屑形状、切削力和切削温度分布。经过对比分析得出,基于液氮低温冷却技术的钛合金切削对切削力影响较小,但可以有效的降低刀具温度,有利于形成切屑和断屑,可以提高刀具寿命和工件成形质量。

TC4;低温冷却;摩擦模型;切削温度;刀具寿命

0 引言

钛合金因其优越的综合性能广泛应用于现代先进装备制造行业,特别是航空航天领域。但由于其热导率小,弹性模量低,并且在切削温度下化学活性强,极易与周围介质发生反应,因而这些特性极大地降低了钛合金的切削性能,限制其在很多重要领域的应用。目前车削仍然是钛合金加工最重要的方法,许多学者对其车削过程进行了研究,大部分工作主要集中在以下三个方面:刀具材料,切削参数优化以及冷却方式。研究表明:钛合金切削温度的控制是延长刀具寿命,提高加工效率和质量的关键。早期钛合金切削中普遍使用高压、大流量切削液以期降低切削区的温升,抑制钛合金高温化学活性,进而延长刀具寿命。随着研究的深入,人们发现由于钛合金本身热导率差,刀削接触区面积小,应力和热生成集中,加之传统切削液润滑穿透力差,随着切削速度的提高冷却润滑作用不能满足生产要求。近年来,随着绿色制造概念的提出,许多学者致力于强力风冷切削、低温冷冻切削、液氮低温冷却切削、MQL(Minimal Quantity Lubrication)等新型冷却润滑方式的研究,取得积极成果。其中液氮低温冷却以其良好的冷却润滑效果和环境亲和性备受研究者关注。

国外对液氮低温冷却切削TC4(Ti-6Al-4V)研究较早,Hong[1-2]等学者通过实验研究了不同冷却部位对钛合金切削过程的影响,发现对主切削刃进行局部集中液氮低温冷却能达到更好的效果,但由于材料在强冷条件下硬度和强度的变化,切削力相比干式切削略有上升;Pradeep kumar使用特制带液氮喷口的刀具进行了TC4切削实验,结果显示液氮冷却相比水基切削液能降低温度61%~66%,降低切削力35%~42%[3]。国内赵威、孟春等学者也对钛合金液氮低温冷却条件下的切削性能进行了研究,有限元方法(FEM)在切削仿真中的可行性已被诸多学者证实[4-6]。液氮冷却条件下,TC4切削有限元仿真由于其复杂的热力学关系和传热边界定义而少有学者研究。Hong,李威等学者在各自的研究中建立了强化冷却二维正交切削钛合金的限元模型,但有一定局限性。Hong等人的有限元模型具有健全的传热边界设定和实验基础,但其不含材料本构模型,切削力等数据由实验直接测得;李威等人的有限元模型并没有实验数据以证实其正确性。二维的切削有限元模型只能对正交切削进行模拟,具有局限性。

本文在众多学者工作的基础上提出考虑液氮冷却条件下的传热特性和摩擦特性的三维有限元切削模型,并与实验对比验证模型的正确性。同时在此模型的基础上比较冷却不同部位(前刀面冷却和后刀面冷却)对切削力和刀具温度的影响。此模型的建立可以为液氮冷却条件下TC4的切削力及摩擦特性预测提供参考,同时也为进一步模拟液氮低温冷却条件下切削温度、表面残余应力、刀具磨损等研究提供指导。

1 基于低温冷却的钛合金切削模型建立

正确的有限元切削模型依赖于适当的网格划分,准确的材料本构方程,切削分离准则以及热边界条件的设置,根据文献[1,4,7],本论文采用Deform-3D建立三维有限元切削模型。

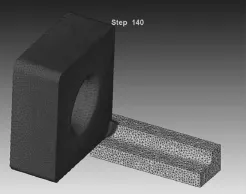

1.1 三维模型及网格划分

本文所使用的刀具和工件三维模型如图1所示,其中机夹刀片CNMA432三维模型,材料为WC且无涂层,该种刀具广泛应用于美国航空钛合金加工。仿真设置中,以刀架MCLNL夹持刀片,前角-5°,后角-5°,主偏角95°,并设定刀具为刚体,网格类型为四面体。根据文献[7],刀具划分网格数为155023,最小网格边长0.01mm。工件材料为弹塑性体,划分网格数为136630,最小网格边长0.03mm。

图1 刀片和工件三维模型及网格划分

1.2 材料参数及本构模型

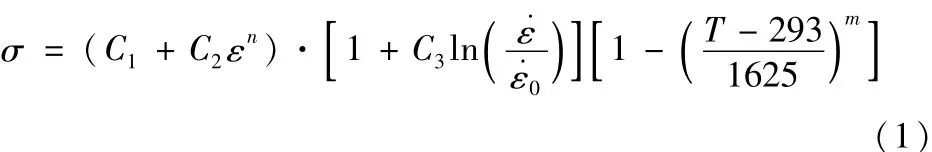

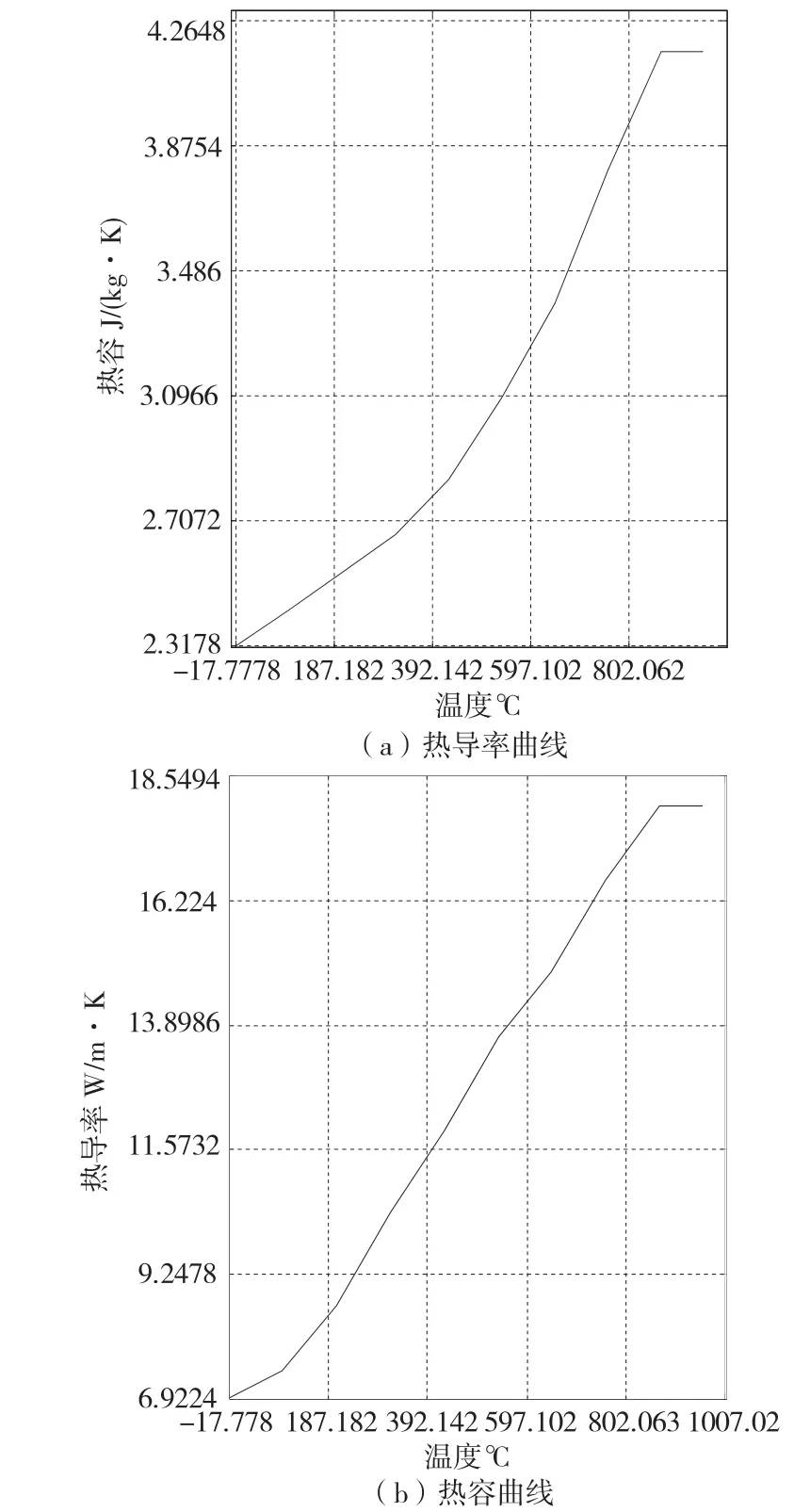

钛合金在切削过程中,第一应变区温度相对较低,但材料变形速率较高;第二应变区与之相反,尽管材料应变速率降低,但由于刀屑接触产生高温和集中应力导致该变形区温度和应力梯度较大。因此,要求材料本构模型能够反映出应变、应变速率、温度对材料屈服应力和流动应力的影响。研究表明:TC4合金在切削时,使用Johnson-Cook本构方程描述材料特性能与实验较好的吻合,如式(1)所示:

其参数取值根据文献[9]进行设置,屈服强度C1=850MP,应力常数C2=350MP,材料硬化指数n= 0.16,应变率强化系数C3=0.025,热软化系数m= 0.5。式中:σ为材料流变应力,ε为应变,ε′为应变率,ε0为参照应变率其取值为1。由于Ti-6Al-4V热导率、热容等特性参数随温度变化较大,本文在计算中调用其关系曲线,如图2(a),2(b)所示。

图2 Ti-Al-4V热导率及热容随温度变化曲线

由于本研究设定刀具为刚性体,因此只需考虑刀具材料与切屑接触的传热参数以及其本身的热导率等。

1.3 切削分离及热边界定义

钛合金切削是一个去除材料的过程,在加工时,切屑不断从坯体上分离,因此切削仿真一定要实现切屑和毛坯的正确分离。本文借助Deform-3D网格重划分实现切屑的生成和分离。

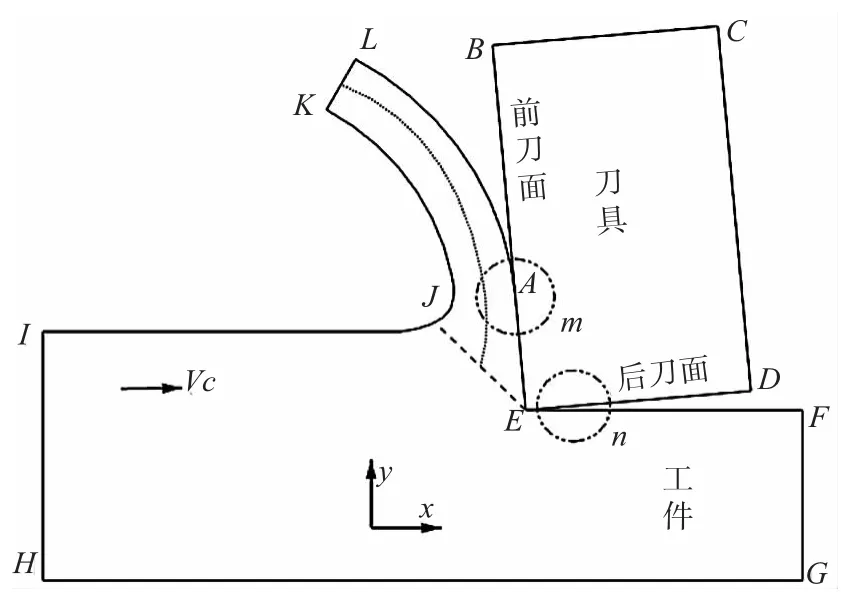

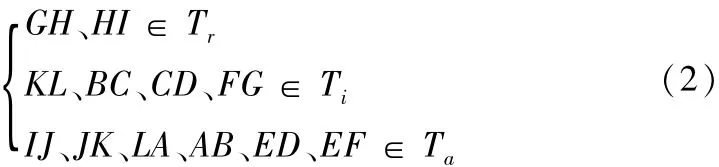

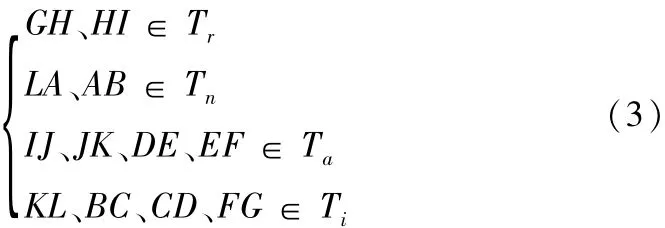

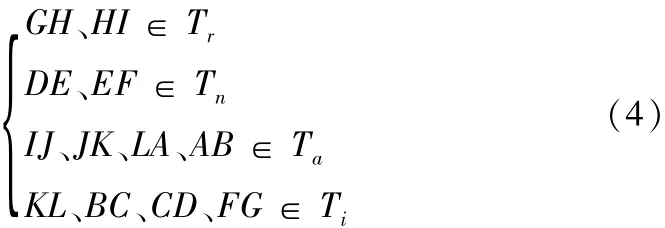

热边界的定义在本研究中至关重要,在以往学者研究的基础上,本文作如下定义:边界ABCDEFGHIJKLA(如图3所示)可分为四种不同热力学边界:Tr(恒温边界)、Ta(空气对流边界)、Tn(液氮冷却边界)、Ti(绝热边界)

图3 模型热边界

干式切削仿真时,边界条件定义如下:

前刀面液氮冷却切削仿真时,边界条件定义如下:

后刀面液氮冷却切削仿真时,边界条件定义如下:

1.4 刀屑接触摩擦模型

切削过程中,前刀面与切削接触区由于应力和温度集中,摩擦状态十分复杂。目前大多数学者在处理时将其分为滑动区域和粘结区域,使用Zorve[10]摩擦模型进行数值计算,其具体表述如下:

式中:τfr为接触区的摩擦应力,σn为法向应力,¯τmax为工件材料临界剪切屈服强度,δ为应力摩擦系数,根据文献[7],取δ=0.82。切屑与刀具前刀面的挤压接触是产生切削热的重要因素,二者之间的热传递直接影响刀具的温度计算,进而影响刀具寿命和切削力等。有限元切削模型切削时间较短,有些学者提出通过改变刀具切屑之间的热传递系数来迅速达到热稳定状态[9]。根据文献[11]的研究,当二者传热系数设为2000kW/(m2·K)时与试验结果符合较好。

2 仿真结果及讨论

2.1 锯齿状切屑差异

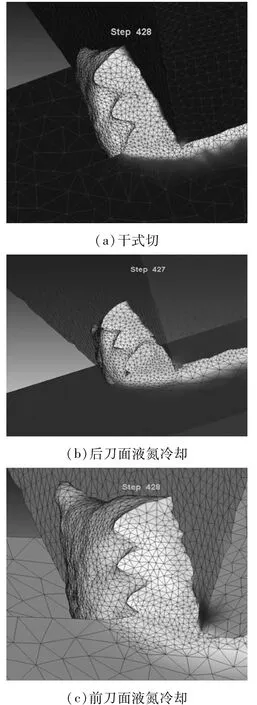

在本文提出的三维切削模型的基础上,选择切削参数分别为:切削速度Vc=90m/min,进给量f= 0.254mm/rev,背吃刀量ap=0.254mm。仿真得到锯齿状切屑如图4所示,其诱因是切削刃口处钛合金材料发生热塑性失稳,继而整个第一变形区发生滑移而形成锯齿状结构,其常见于钛合金等难加工材料切削中。干式切削锯齿状切屑模拟情况如图4a所示,前刀面液氮冷却和后刀面液氮冷却锯齿状切屑模拟情况如图4b、4c所示,可以看出在液氮冷却作用下,切削TC4合金产生的锯齿状切屑比干式切削锯齿结构更加密集。

图4 不同冷却方式下锯齿状切屑形貌

2.2 切削力分析

由于切削仿真过程中,即使切削力达到稳定状态,仍有一定程度的波动,如图5所示。从图中可以看出,考虑误差的前提下,液氮冷却方式对TC4的切削力影响并不明显,甚至由于冷却作用引起钛合金强度的变化,且主切削力有上升趋势。

为方便比较,本文拟合出不同冷却方式下达到稳态后的主切削力平均值:干式切削F=808.4N,前刀面液氮冷却F=891N,后刀面液氮冷却F=916N,这与Hong[2]等人的实验规律相符合。

图5 稳态切削力

2.3 刀具温度分析

如图6所示,分别为仿真350步时不同冷却方式下刀具的温度分布情况,从图中可以看出,虽然冷却方式不同,但刀具前刀面最高温度相差不大,这是因为在前刀面刀屑接触区,二者高压高应力接触,外喷液氮无法穿透该区域进行有效冷却。

图6 不同冷却方式下切削区温度分布及对比

图6d为不同冷却方式下刀具体平均温度条形图,可以看出,液氮冷却相比干式切削能大幅度降低刀具平均温度,其中前刀面冷却能降低47%,后刀面冷却39%,这与Hong[1]等人的实验结果相符。

3 结论

从本文仿真结果分析中可以得到以下结论:

(1)本文建立的三维切削模型在处理热边界和参数选择上是可行的,仿真结果与试验规律较一致,为进一步三维切削仿真奠定了基础;

(2)在液氮冷却作用下,切削TC4合金产生的锯齿状切屑相比干式切削锯齿结构更加密集,有利于切屑的卷曲和断屑,减少了切屑和前刀面的摩擦,有利于提高工件表面质量;

(3)外喷式液氮冷却对钛合金的切削力影响较小。由于冷却导致材料强度变化,相比较干式切削其主切削力有略微上升,其中前刀面液氮冷却上升10.2%,后刀面液氮冷却上升13.3%;

(4)液氮冷却能有效降低刀具平均温度,前刀面液氮冷却比后刀面冷却效果更好,但该冷却对两者的前刀面最高温度影响较小。

[1]SY Hong,Y Ding.Cooling approaches and cutting temperatures in cryogenicmachining of Ti-6Al-4V[J].International Journal of Machine Tools&Manufacture 41:417-1437.

[2]SY Hong,Yucheng Ding,Woo-cheol Jeong.Friction and cutting forces in cryogenic machining of Ti-6Al-4V[J].International Journal of Machine Tools&Manufacture 41:2271-2285.

[3]Dhananchezian M,Pradeep kumar M.Cryogenic turning of the Ti-6Al-4V alloywith modified cutting tool inserts[J]. Cryogenics 2011;51:34-40.

[4]赵威,何宁,李亮.强化冷却下正交切削Ti6Al4V合金的有限元分析[J].华南理工大学学报(自然科学版),2006,34(7):40-44.

[5]赵威,何宁,李亮,等.氮气油雾介质下Ti-6Al-4V钛合金高速铣削试验研究[J].南京航空航天大学学报,2006,38(5):634-638.

[6]孟春,李淑娟.液氮低温切削钛合金实验研究[J].机械工程师,2012(3):30-32.

[7]A Attanasio,E Ceretti,A Fiorentino,et al.Investigation and FEM-based simulation of tool wear in turning operations with uncoated carbide tools[J].Wear,2010,269:344-35.

[8]杜国臣.硬质合金刀具车削Ti6Al4V钛合金试验研究[J].组合机床与自动化加工技术,2013(5):36-38.

[9]陈燕,杨树宝,傅玉灿,等.钛合金TC4高速切削刀具磨损的有限元仿真[J].航空学报,2013,34(9):2230-2240.

[10]Zorev N N.Inter-relationship between shear processes occurring along tool face and shear plane in metal cutting[J]. International Research in Production Engineering,1963,49.

[11]Filice L,Umbrello M,Micari F.FE analyses of tool wear in orthogonal cutting[J].Proceedingsof the second International Conference on Tribology in Manufacture Process,2004:187-194.

[12]陈建岭,李剑峰,孙杰,等.钛合金高速切削切屑形成机理的有限元分析[J].组合机床与自动化加工技术,2007(1):25-28.

(编辑 李秀敏)

Cutting Properties Analysis of Titanium Alloy Base on Cryogenic Cooling

ZHOU Bo1,HOU Li1,TANG Rui2a,ZHANG Qi2b

(1.School of Aeronautics and Astronautics,Sichuan University,Chengdu 610065,China;2a.Panxi Technology Innovation Center;b.School of Mechanic Engineering,Panzhihua University,Chengdu 617000,China)

This paper studied the cutting properties of Ti-6A l-4V under cryogenic cooling to find a solution of improvement in tool load-carrying,thermal stress,tool life and finish quality.Firstly,this paper established a 3-D cutting model of Ti-6Al-4V under cryogenic cooling with liquid nitrogen,and then set the parameters of material,friction model and cutting conditions.Based on this model,the results of chips’shape,cutting forces and temperature distribution were obtained in the simulation w ith different cooling approaches.The results reveal that the cryogenic cooling w ith liquid nitrogen can slightly increase the main cutting force but it can efficiently cool the cutting area,and the cooling w ill contribute to the deformation of chips and improving the finish quality.

TC4;cryogenic;friction model;cutting temperature;tool life

TH166;TG501

A

1001-2265(2015)07-0011-04 DOI:10.13462/j.cnki.mmtamt.2015.07.004

2014-10-17;

2014-11-18

钒钛资源综合利用四川省重点实验室资金项目(2013ZD-04);攀枝花学院科研项目(2014YB17)

周波(1990-),男,四川梓潼县人,四川大学硕士研究生,研究方向为钛合金切削理论及仿真、飞行器结构与机构学,(E-mail)ricky323@163.com。