螺旋电极微细电解加工的流场仿真与实验研究

2015-11-03孙涛涛于兆勤吴明王冠程丽文

孙涛涛,于兆勤,吴明,王冠,程丽文

(广东工业大学机电学院,广东广州510006)

螺旋电极微细电解加工的流场仿真与实验研究

孙涛涛,于兆勤,吴明,王冠,程丽文

(广东工业大学机电学院,广东广州510006)

采用CFD(Computational Fluid Dynamics)计算软件FLUENT,对螺旋电极微细电解加工间隙内复杂流场的变化做数值模拟分析,分析了加工间隙、电解液流速及压力等因素对流场的影响,获得最优的流场分布,从而提高了微细电解加工稳定性。

微细电解加工;有限元法;流场分析

表面功能结构是近年来多学科交叉领域研究的热点[1],已成为传统高能耗产业节能降耗的有效途径,广泛应用于航空航天、医疗、农业、电子等行业[2-3]。对表面功能结构制造方法的研究已逐渐从传统的机械加工向非传统加工方法转变,如激光珩磨加工、电火花加工、超声加工、电解加工及其复合加工等。微细电解加工具有加工效率高、成形精度好、材料去除易控制、不需考虑工件材料的强度和硬度等机械特性、加工过程中工具无磨损、工件不产生应力等优点,故在表面功能结构制造中得以应用。

微细电解加工间隙很小,电解产物易被堵在加工间隙内,从而影响加工的稳定性,发生短路和烧毁电极等现象。流场分布对电解加工过程的稳定性起着重要作用,而影响流场的因素很多,如电解液压力、阴极结构、加工间隙等,这些因素相互关联会造成极复杂的流场问题。加工间隙是微细电解加工的核心要素,其决定了微结构精度、工具阴极的设计和加工参数的选择。本文将多线螺旋电极对微热管(铜管)内壁进行微细电解加工作为研究对象,采用CFD(Computational Fluid Dynamics)方法对流道中的流场进行数值模拟仿真,使流场分布最优化,从而为电解液流道的设计和改进提供理论依据。

1 加工原理及模型的建立

1.1 螺旋电极微细电解加工的原理

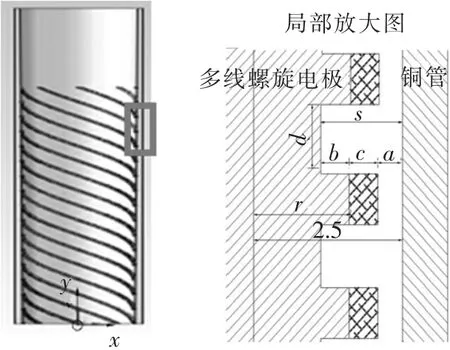

螺旋电极微细电解加工原理图见图1。加工时,工件接电源的正极,螺旋电极作为阴极接电源的负极,且将螺旋电极设计为锥形,保证电极在轴向进给的同时实现径向进给,有利于流场的均匀分布。电解液从阴极进液口进入阴极,再从缝隙进入加工间隙,从而实现微细电解加工。

1.2 螺旋电极微细电解加工的模型

在螺旋电极上进行有选择的涂胶,阴极体的侧面为加工面,涂胶的部位被保护,裸露的部分进行电解加工。

假设工件与工具掩膜后的间隙为a,凹槽深度b=0.1mm,掩膜厚度c=0.1mm,加工间隙为S,凹槽宽度d=0.2mm(图2)。

图1 微细电解加工原理图

图2 加工间隙模型图

2 基本方程与计算方法

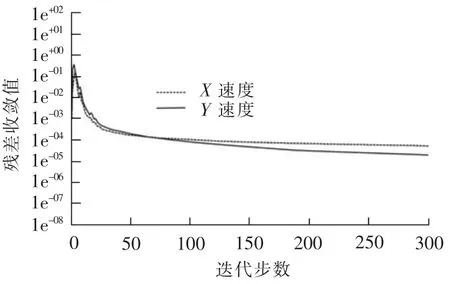

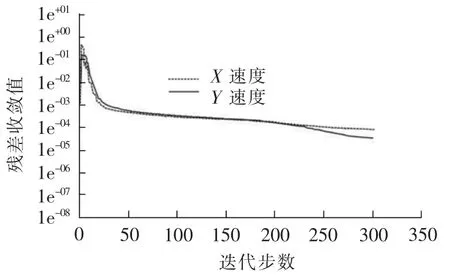

本文采用FLUENT 6.3三维单精度求解器进行求解,并采用k-ε湍流模型、三维不可压雷诺平均守恒Navier-Stokes方程。计算时,初始边界的条件参考工作条件和测试条件所给定的值。本文的湍流模型选取NG k-ε两方程构成非线型性封闭方程组,进行离散求解。流体在间隙内做湍流流动时遵循的控制方程形式为:

(1)连续方程:

式中:μx、μy、μz分别为X、Y、Z 3个方向的速度分量,m/s;t为时间,s;ρ为密度,kg/m3。

(2)动量方程:

动量方程的本质是满足牛顿第二定律。该定律可描述为:对于一给定的流体微元,其动量对时间的变化率等于外界作用在该微元体上的各种力之和。依据这一定律,可导出X、Y、Z 3个方向的动量方程为:

式中:p为流体微元上的压强,Pa;τxx、τxy、τxz为因分子粘性作用而产生的作用在微元体表面上的粘性应力τ的分量,Pa;fx、fy、fz为3个方向的单位质量力,m/s2,若质量力只受重力,且y轴垂直向上,则fx= fz=0、fy=-g。

3 流场模型建立

3.1 网格的划分

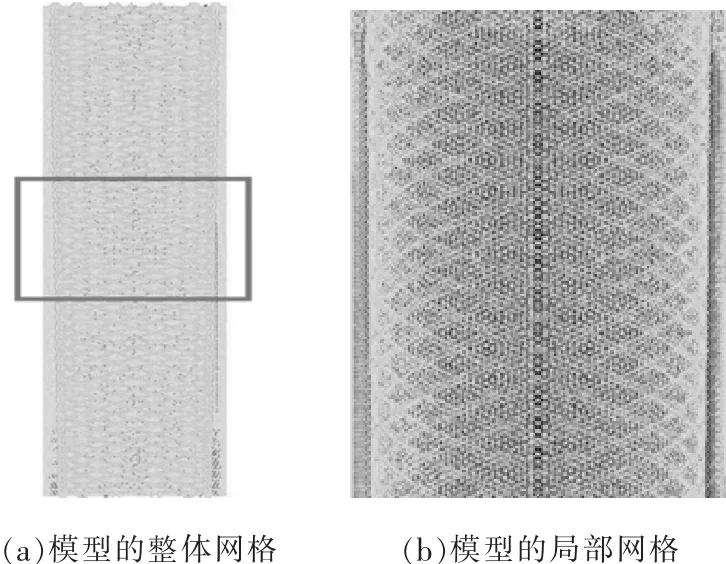

(1)确定流体区域。本文的流体区域是工具电极的凹槽和铜管内壁之间的间隙。

(2)确定流体状态。一般情况下,近似认为流体性质是常数,不随温度变化而变化。本文的模拟过程中采用的流体介质为水,其密度为1000 kg/m3,粘度为0.001 kg/m2,不考虑重力的影响。

(3)在应用紊流模型时,靠近壁面区域的网格密度值比层流模型大一些。如果网格密度值太小,则该网格在求解过程中就不能捕捉到由于巨大变化的梯度对流动造成的显著影响[4]。由于本文中螺旋槽计算区域的几何结构较复杂,所以采用非结构化网格对计算区域进行离散化。当α=0.6°时,节点数为129 239个,单元数为512 216个。模型的网格划分见图3。

图3 模型的网格划分

3.2 边界条件的确定

(1)设入口边界条件为Velocity-inlet。假设进液口的速度是均匀的,其速度v=50 m/s,且在垂直于进液口流场方向上的流体速度为零。

(2)设出口边界条件为Pressure-outlet。边界压力设为0 Pa,假定流体是不可压缩的,且其性质为恒值。

(3)固体壁面边界条件:在铜管内壁表面上施加无滑移边界条件,即铜管内壁表面上所有速度分量都为零。

4 流场仿真及结果分析

由图2可知,加工间隙S=a+b+c,则工具半径r为:

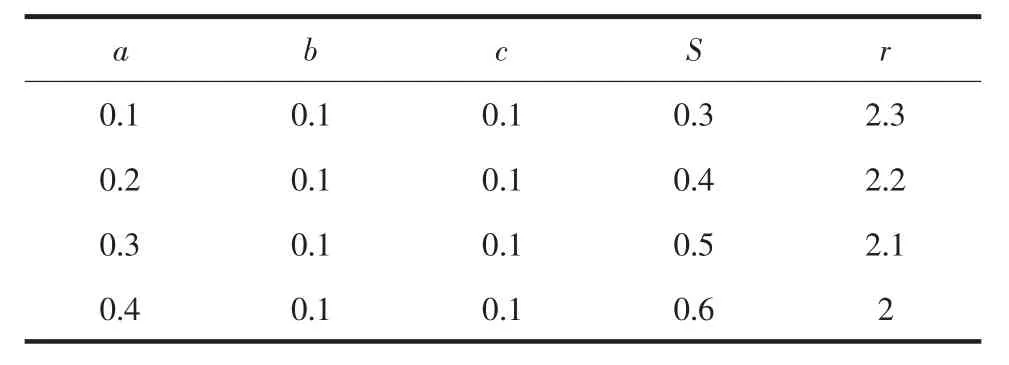

通常,微细电解加工间隙为0.1~0.5 mm,设最大加工间隙为0.5 mm,工具电极与工件之间的初始间隙a=0.2mm,凹槽深度b=0.1mm,掩膜厚度c= 0.1 mm,则不同加工间隙对应的工具半径r见表1。

表1 工具电极参数mm

可见,当加工间隙a=0.4 mm时,由式(5)计算得到加工间隙S=0.6mm>0.5mm,超出了微细电解加工的范围;当加工间隙a=0.3 mm时,S=0.5 mm,刚好是微细电解加工间隙的上限值。由式(5)可知,当加工间隙a=0.3 mm时,r=2.1 mm;当加工间隙a=0.1 mm时,r=2.3 mm。因此,多线螺旋电极锥体的最小半径r=2.1 mm,最大半径r=2.3 mm。当锥度为0.9°时,r=2.41 mm>2.4 mm,故锥度最大应为0.8°。因此,取螺旋电极的锥度为0°、0.2°、0.4°、0.6°、0.8°,速度波动示意图见图4~图8。可见,液体速度波动随着工具电极不同的锥度而变化,且锥度为0.6°时波动最小,稳定性较好。

图4 锥度为0°时的速度波动图

图5 锥度为0.2°时的速度波动图

测量沿工具电极和工件之间加工间隙(参考图2)轴向的平面压力,轴向平面分别取Y=1、5、10、15、19。图9是沿加工间隙轴向的不同平面压力分布图。可见,在锥度为0.6°时,压力波动范围最小,分布最均匀。

图6 锥度为0.4°时的速度波动图

图7 锥度为0.6°时的速度波动图

图8 锥度为0.8°时的速度波动图

图9 沿轴向平面压力图

5 实验结果分析

本实验中,流场处于螺旋电极和铜管之间的密闭空间内,依靠现有技术无法直接观察和测量。在管内流场较稳定时,电解产物排除情况较好[5]。因此,本文以加工后电解产物的残留情况作为流场稳定情况的指标。图10、图11分别是采用锥度为0°和0.6°的螺旋电极时,电解产物的排除情况。可见,实验结果和模拟结果相符合。锥度为0.6°时,电解产物的剩余量明显比锥度为0°时少。

图10 锥度为0°时电解产物的残留图

图11 锥度为0.6°时电解产物的残留图

6 结论

本文建立了基于微细电解加工微热管内壁装置的三维流场模型,并采用有限元方法,对所建三维模型的流动状况进行计算分析,着重讨论了微细电解加工过程中加工间隙内的流场变化。电解液流动的稳定性直接影响加工精度和电解产物的排除,所以选择合理的阴极工具锥度及优化流场至关重要。通过模拟分析和实验验证,当工具电极锥度为0.6°时,加工间隙内的流体波动较稳定,流场最优。

[1]Kim G Y,NiR J,Mayor,etal.An experimental investigation on semi-solid forming ofmicroMeso-scale features[J]. Transactions of the ASME,Journal of Manufacturing Science and Engineering,2007,129(2):246-251.

[2]汤勇,潘敏强,汤兴贤.表面热功能结构制造领域的发展及关键技术[J].中国表面工程,2010,23(1):1-8.

[3]郭鸿志,张欣欣.传输过程数值模拟[M].北京:冶金工业出版社,1998.

[4]商跃进.有限元原理与Ansys应用指南[M].北京:清华大学出版社,2005.

[5]沈健,陈心昭,朱树敏.振动进给与脉冲电流电解加工的工艺特性[J].农业机械学报,2002,33(3):110-114.

Sim ulation and Experimental Study on Flow Field of the Spiral Electrode Electrochem ical M icro-machining

Sun Taotao,Yu Zhaoqin,Wu Ming,Wang Guan,Cheng Liwen

(Guangdong University of Technology,Guangzhou 510006,China)

Using CFD software FLUENT,complex flow field numerical changes within the spiral electrode electrochemical micro-machining gap are calculated.The impacts for the machining gap,electrolyte flow rate,pressure and other factors on the flow field are analyzed.Optimal flow distribution is obtained.Thereby the stability ofmicro-electrolysis process is enhanced.

electrochemicalmicro-machining;finite elementmethod;flow field analysis

TG662

A

1009-279X(2015)01-0030-04

2014-09-24

国家青年科学基金资助项目(51205066);广东省自然科学基金资助项目(s2012010009022)

孙涛涛,男,1988年生,硕士研究生。