电火花线切割自适应节能脉冲电源发展需解决的关键技术

2015-11-03凡银生白基成李强李朝将

凡银生,白基成,李强,李朝将

(1.哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001;2.清华大学机械工程系,北京100084)

电火花线切割自适应节能脉冲电源发展需解决的关键技术

凡银生1,白基成1,李强1,李朝将2

(1.哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001;2.清华大学机械工程系,北京100084)

在综合分析电火花线切割节能脉冲电源相关资料并结合课题组长期从事脉冲电源技术研究的基础上,提出了自适应节能脉冲电源今后发展需解决的关键技术,包括电极丝低损耗技术、功率管零开关损耗及能量快速回馈技术、放电状态检测技术及智能自适应控制技术等。

电火花线切割加工;脉冲电源;节能;自适应

国家装备制造业“十二五”发展规划及“高档数控机床与基础制造装备重大专项”提出制造业的发展要调整转型、创新升级。绿色、智能制造是制造业的主要发展方向之一,是战略性新兴产业的重要支柱,制造业应致力于节能减排、提高我国产品的附加值与竞争力[1-2]。

电火花线切割加工作为目前应用最广的零件加工方法之一,尤其在模具、航空航天等工业领域具有广泛的应用。由于电火花线切割加工是利用火花放电产生的热量对工件进行切割,能实现对高脆性、高韧性、高强度和高硬度等各种导电材料的加工,且为非接触加工,加工过程中无宏观切削力,能加工各种复杂表面、窄缝及低刚度零件,可保证工件具有较好的加工表面质量和加工精度[3]。因此,电火花线切割加工已成为模具工业、汽车制造业、航空航天和新材料工业等领域中的一种极其重要且不可替代的加工手段[4]。

当今电火花线切割加工技术已发展到一个新的阶段,这首先得益于电力电子技术和计算机等现代控制技术的飞速发展。脉冲电源作为电火花线切割机床的心脏,决定着电火花线切割加工表面质量、电极丝损耗、加工精度、生产效率、加工稳定性及电能利用率等指标,也一直是电火花线切割技术领域研究的热点。往复走丝电火花线切割机床作为我国的独有产品和主要生产及使用的机种,具有结构简单、加工厚度大、生产及使用成本低等优势。由于目前对脉冲电源的智能自适应节能技术方面的研究还不成熟,在机床上尚未得到很好的应用,造成电火花线切割机床的电能利用率较低、能量浪费严重、加工效率和加工质量低等问题。智能自适应节能脉冲电源采用储能元件电感代替耗能元件电阻,且智能自适应控制技术能大幅提高电能利用率,自动选取最优的加工参数,极大地提高机床的自动化程度、加工效率及产品质量。因此,随着制造业向绿色、智能化方向发展,电火花线切割智能自适应节能脉冲电源更是该领域研究的重中之重。

1 电火花线切割智能自适应节能脉冲电源技术

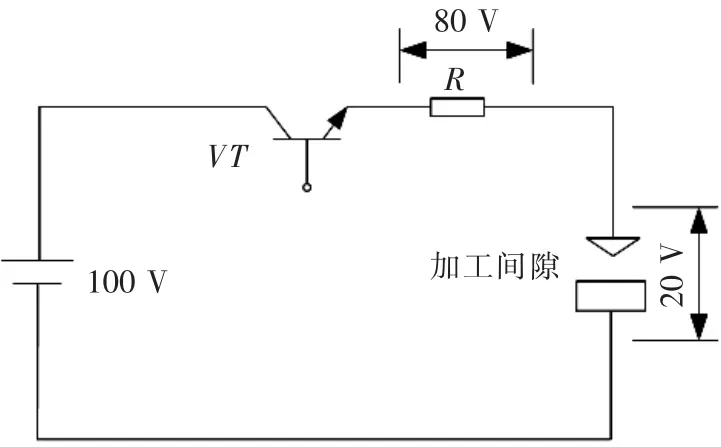

传统电火花线切割脉冲电源大多采用电阻限流式设计(图1),使直流电源电压(100 V)与火花间隙维持电压(20 V)之间的电压差全部施加在限流电阻上,而限流电阻和加工间隙通过相同的电流,使80%左右的电能消耗在限流电阻上,电能利用率仅为20%左右。同时,电阻的发热对电源的散热设计要求更严格,导致电源能效的进一步下降和电源体积的增大。

图1 晶体管电阻式脉冲电源

目前,电火花线切割节能脉冲电源的设计主要是以储能元件代替电阻限流,进而起到节能的作用,其中以电感限流为主(图2)。电感限流主要是利用流过电感的电流不能突变的特性,使间隙被击穿的瞬间,流过间隙的电流不会瞬间变得很大。由于电感为储能元件,避免了发热损耗,通过设计回馈电路,可把电感中剩余的能量反输给电源,进一步提高脉冲电源的能量利用率。

图2 晶体管电感式节能脉冲电源

综合分析相关资料,并结合课题组长期从事脉冲电源技术的研究,认为电火花线切割智能自适应节能脉冲电源技术的发展需解决好以下几项关键技术:①电极丝低损耗技术;②功率管零开关损耗及能量快速回馈技术;③放电状态检测技术;④智能自适应控制技术。

2 电极丝低损耗技术

电火花加工过程中不可避免地存在不同程度的工具电极损耗,特别对于往复走丝电火花线切割加工,电极丝的损耗会影响加工精度,甚至会引起断丝。在放电加工过程中,为有效地抑制电极丝损耗,一般是利用电火花加工过程中的极性效应、吸附效应、传热效应、面积效应等来实现,如能把这些效应加以利用,一般都能达到电极丝极低损耗加工甚至无损耗加工[5]。陆纪培等[6]根据传热理论对电极丝的低损耗现象进行了理论分析,对于符合等热流密度的脉冲电源,在放电初期通道较小时,电流也较小;随着放电时间的延长,通道扩大,电流也随之增加,但热流密度一直保持在临界值以下,使电极丝表面温度始终低于其熔点,即可实现电极丝的低损耗。放电电流波形上升率与下降率的不同,将导致热源尺寸和热流密度上的差异,从而对工件和电极丝的蚀除产生较大影响。卢智良[7]分析了电流上升率对电极损耗的影响,并提出对功率管实行分时开通,使电流波形呈阶梯上升,通过控制电流上升斜率,达到控制电极损耗的目的。针对脉冲电流上升沿斜率对电火花线切割加工效率和电极丝损耗的影响,郭钟宁等[8]设计了电流阶梯波脉冲电源。该电源放电时的电流是沿阶梯增长的,与矩形波相比,在电流增长期间,由于采用了较小的加工电流和放电功率,减缓了离子流能量的增加,且对电子流的影响很小。因此,对加工效率的影响很小,还能达到降低电极丝损耗的目的。此外,电极损耗与工艺过程有很大的关系。文献[9]从理论上计算得出,钼丝低损耗条件出现在峰值电流与脉冲宽度之比为0.5~2 A/μs之间。减小峰值电流,增大脉冲宽度,有利于降低钼丝损耗。

根据课题组以前研制的晶体管电感式节能脉冲电源,相对于晶体管电阻式脉冲电源,两者在加工电流波形上存在以下不同之处:

(1)电流波形的上升沿不同,包括上升斜率和上升趋势。晶体管电感式节能脉冲电源的电流波形上升斜率可达6 A/μs,且其变化趋势为由小变大,即下凹曲线(图3);而电阻式脉冲电源的电流波形上升斜率一般仅为2 A/μs,其变化趋势为由大变小,即上凸曲线(图4)。

(2)放电维持阶段的电流波形不同。电感式节能脉冲电源在加工间隙被击穿后的整个脉宽期间,由于没有限流电阻,加工电流是一直上升的(在电源输出功率允许的前提下),所以电流波形没有维持阶段,而是呈三角形;而电阻式脉冲电源的放电维持阶段的电流波形较平缓。

图3 晶体管电感式节能脉冲电源的加工波形

图4 晶体管电阻式脉冲电源的加工波形

(3)峰值电流不同。电感式节能脉冲电源的峰值电流值能达到很大,且与脉宽和击穿阶段的状态有关。脉宽越大,电流上升达到的值越大,且不同的放电初期状态对应不同的峰值电流,即加工时可看到变化范围较大的峰值电流;而电阻式脉冲电源的电流波形变化较小,且电流峰值较固定,不会出现大的波动。

(4)占空比不同。电感式节能脉冲电源的峰值电流较大,为了实现消电离的目的,一般需采用较小的占空比;若采用与电阻式脉冲电源相同的占空比,就会较频繁地出现烧丝现象。

因此,减小电感式节能脉冲电源的电极丝损耗,可从电流波形入手加以分析,寻求最佳放电电流波形,更好地指导高效率、低电极丝损耗的节能脉冲电源的研制。

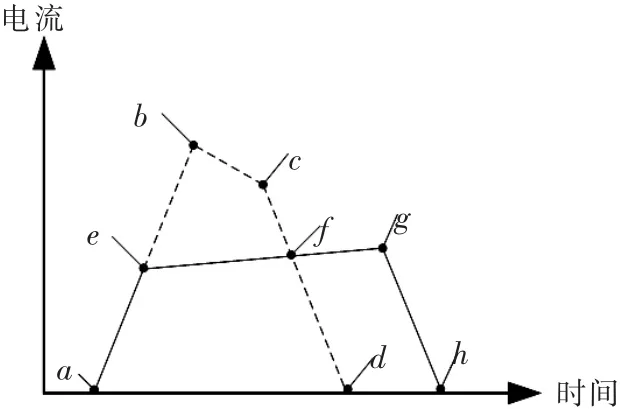

在电火花线切割加工中,放电发生后紧接着流过大峰值电流,则电极丝的损耗会变大。采用如图5所示的电流波形a-e-g-h,即高压小电流击穿,低压大电流加工,可在放电发生后延迟流过大电流,从而能在维持能量投入总量的情况下降低电极丝的损耗。

3 功率管零开关损耗及能量快速回馈技术

根据课题组以前研制的晶体管电感式节能脉冲电源,对其放电能量及功率管高频开关损耗进行了分析,可知功率管高频开关损耗占电源提供能量的较大一部分。因此,为进一步提高脉冲电源的能量利用率,功率管零开关损耗技术至关重要。

图5 电流波形控制

功率开关管实际带有寄生电阻和电容(图6),由于电路中不可避免地存在寄生电感,如感性的负载、PCB板上的引线、导线等。当功率开关管关断时,在功率管的集电极和发射极之间会产生高频震荡,即所谓的浪涌电压;当寄生电感很大或通过的电流很大或关断时间很短时,产生的浪涌电压较大,增加了功率管的开关损耗,将对电路造成危险。

图6 带有寄生元件的功率开关管等效电路

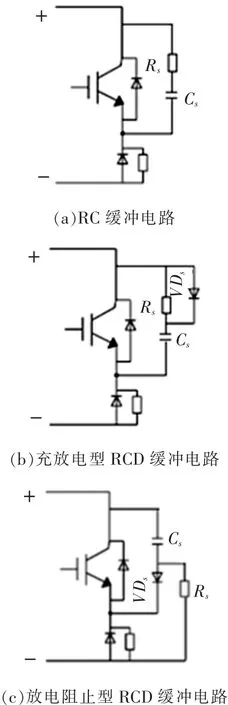

一般情况下,设计缓冲回路是抑制过电压的有效措施,能将产生的过高浪涌电压吸收掉或先存储起来,再慢慢通过电阻消耗掉或反馈给主回路。功率开关管的缓冲电路通常有以下3种:

(1)缓冲电路为RC缓冲电路时(图7a),对抑制瞬变电压很有效,适用于小功率等级的低频电路。但由于母线存在的寄生电感,随着电源功率级别的增大,可能会同寄生电感作减幅震荡。

(2)缓冲电路为充放电型RCD缓冲电路时(图7b),产生的浪涌电压通过快恢复二极管迅速向电容充电,用来抑制瞬变电压,缓冲回路中的电阻可选择大一些,以减轻开通时功率开关管的负担。

(3)缓冲电路为放电阻止型RCD缓冲电路时(图7c),适合大中型器件。因放电阻止型缓冲吸收电路的电容电压在功率开关管关断时从电源电压开始上升,吸收过电压的效果较差;功率管关断前,缓冲回路中的电容Cs不能将上次关断时产生的全部能量回馈到电源,只将过充部分能量回馈回去,吸收能力不如充放电型RCD缓冲电路[10-11]。

图7 3种缓冲电路示意图

缓冲回路的设计对关断浪涌电压有很好的抑制效果,缓冲回路中发生的损耗少。

由于电感式节能脉冲电源的主回路中没有限流电阻,使回路呈感性回路。通过适当的电路设计,对功率管采用零电压开关方式的软开关技术,可实现零开关损耗。此外,可通过运用状态空间平均法,建立一种电感式节能脉冲电源的等效电路模型和等效传递函数模型,对其放电电流的动态特性进行分析,为电感回路的设计提供理论依据,以抑制电感在功率管关断期间产生的高压反峰,以及解决放电电流爬升和拖尾的现象。

在电感式节能脉冲电源中,能量快速回馈电路可使放电回路中多余的能量快速返给电源,还能使电感在功率管断开时瞬间产生的能量快速返给电源,进一步提高脉冲电源的能量利用率。

4 放电状态检测技术

放电状态检测是电火花线切割实现稳定、高效加工的关键,是伺服进给控制和电源自适应加工的保障。几种放电状态检测方法中,常用电压法采集极间的电压波形或平均电压,进行放电状态的辨别,主要有以下几种方法:

(1)间隙电压平均值检测法。电火花线切割加工过程中,在加工条件和加工参数确定的情况下,稳定放电加工时的间隙电压会处于一个范围内,如超出了该范围,则可认为加工过程处于非正常加工状态。该检测方法电路简单,但受加工电参数的影响,检测反应灵敏度较低。

(2)间隙平均脉宽电压检测法。耿春明针对微细电火花加工间隙电压平均值检测法的检测灵敏度低的不足,研究了间隙平均脉宽电压检测方法[13],即去掉放电脉间时间,只记录刚检测到的平均脉宽电压信号。由于该方法剔除了脉冲间隔电压波形的影响,使检测更准确。

(3)间隙脉宽电压数字平均法,其基本思想与间隙平均脉宽电压检测法一致。对间隙脉宽阶段的电压进行采样,再进行A/D转换,而在脉间阶段不进行采样。将一段时间内采样的电压值进行数字平均,得到一个电压值[14]。该数字平均法有效地滤除了脉间阶段的零电压或负电压对检测结果的影响。

(4)阈值调节法放电状态检测法。李明辉提出变阈值放电状态检测方法[15],区分电火花线切割加工过程中的空载、火花放电和短路3种基本放电状态的电压阈值可人为改变。根据加工中选定的峰值电流选择电压比较器来调节阈值,该方法将电压阈值与间隙电流联系在一起,进行多档阈值调节。

(5)基于人工神经网络的间隙状态识别技术。人工神经网络是一种高度非线性的系统,电火花线切割间隙加工状态是个非线性复杂过程,可根据加工条件和切割结果来选择合适的网络结构,采集间隙电压和电流信号大小与放电状态进行神经网络学习和训练;反过来,将训练好的网络用来鉴别相同加工条件下的间隙放电状态,可进行在线调整伺服控制[16-19]。

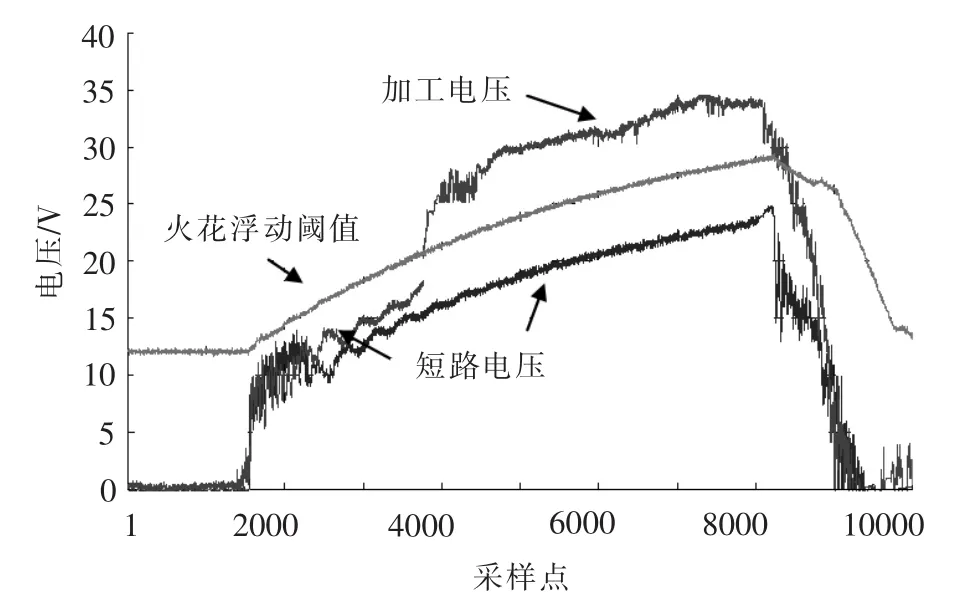

在电感式节能脉冲电源中,由于没有限流电阻,间隙电流波形为三角波、梯形波等非矩形波形,放电脉宽初始时的火花电压可能低于放电脉宽结束时的短路电压,固定阈值法很难对其准确区分,影响了检测精度。为此,设计了基于自身间隙电流的浮动阈值放电状态检测系统[12],主要包括以下几个模块:浮动阈值生成模块、间隙电压采样模块、波形识别模块、浮动稳压电源模块、间隙状态处理模块及显示模块等(图8)。该检测方法是通过在线实时采样间隙电压和间隙电流,使间隙电流通过浮动阈值生成模块产生浮动阈值电压(图9),并根据间隙电流在线实时生成的电压浮动阈值与间隙电压进行在线比较,以区别空载、火花放电和短路等放电状态。浮动阈值放电状态检测技术能检测不同的间隙电压波形,扩大了检测范围,提高了检测精度。

图8 浮动阈值法间隙放电状态检测系统组成框图

图9 火花浮动阈值与间隙电压波形

由于电火花线切割加工采用直径较小的钼丝或黄铜丝作为电极,电极丝承载的电流有限,长时间的短路极易发生烧丝现象,影响加工效率和表面质量;且在短路状态时,间隙的短路电流很高,但不蚀除工件材料,能量被白白浪费掉。通常,电火花线切割机床在检测到短路状态后会等待一段时间,再控制机床进行回退来消除短路状态;当检测不到短路状态时,再根据放电间隙状态快速进给或正常进给。机床的一进一退会影响加工表面质量,且通过上位机数控系统的检测、运动、反馈等命令传送,等待时间较长,降低了切割效率。因此,进行长短路抑制对提高节能脉冲电源的能量利用率和切割效率、切割精度都具有重要意义。

长短路放电状态抑制原理见图10。脉冲电源根据放电状态检测间隙状态,当判断短路时间超过一定时间时,进行短路调制,利用走丝加调制过程中的小脉间来影响加工间隙状态,去除短路状态。如果短路非常严重,通过短路调制不能去除短路状态时,再通过上位机的数控系统进行回退切割,这能减少机床的回退次数,且能快速消除短路状态,提高加工精度和切割速度及脉冲电源的能量利用率。

图10 长短路放电状态抑制原理框图

5 智能自适应控制技术

将智能自适应控制技术应用于节能脉冲电源,不仅能提高脉冲电源的能量利用率,还能提高电火花线切割的加工效率和加工质量。

电火花线切割智能自适应节能脉冲电源是指其能通过与上位机配合的工作方式,尽量减少加工过程中的人为操作,实现高效稳定的加工。脉冲电源智能性实现的要点有:①在加工开始前,通过人工设定加工条件,能自动选取最优脉冲参数;②在加工过程中,脉冲电源能与上位机进行实时通讯;③脉冲信号的发生与控制在加工过程中需便于调整且稳定可靠,即要求脉冲信号的发生与控制装置硬件电路简化,能通过程序的调整进行控制;④在加工过程中,能高速有效地采集加工间隙的数据并判别加工间隙状态;⑤能根据检测判别对所得的间隙状态进行实时控制,自动调整脉冲参数和最佳进给速度。

基于此,提出了一种电火花线切割智能自适应节能脉冲电源,其总体结构框图见图11。设计基于DSP和FPGA的间隙电流波形可控的电感式节能脉冲电源。脉冲电源采用DSP+FPGA配置程序的方式实现脉冲信号发生功能,使脉冲信号能随时通过改变程序中的参数进行调整。同时,在工艺数据的基础上,通过设定表面粗糙度找出与其对应的最大加工速度,实现脉冲参数的自动优化选取。

电火花线切割智能自适应节能脉冲电源的主要特点有:①基于浮动阈值放电状态检测技术,采用统计单个脉冲宽度时间内的空载时间、火花时间、短路时间,计算采样时间内的空载率、火花率和短路率的方法,实现放电状态的稳定、快速、准确检测;②建立以空载率与短路率的差值为控制目标的电火花线切割放电状态自调整模型,利用自适应控制算法在线调节进给速度和脉冲间隔,使加工始终趋于最佳状态;③建立以空载率与短路率的差值波动和进给速度波动为输入的工件厚度在线检测和预测模型,实时获得工件厚度并自动设置最佳的加工参数,以适应工件不同轮廓的加工;④以正交试验法进行加工工艺参数研究并提取样本数据,采用广义回归神经网络(GRNN)构造电火花线切割加工工艺参数模型,建立以表面粗糙度和工件厚度为输入的加工参数智能自选系统。

6 结语

电火花线切割脉冲电源的节能化和智能化是未来发展的主要方向,电火花线切割智能自适应节能脉冲电源需解决的关键技术包括电极丝低损耗技术、功率管零开关损耗及能量快速回馈技术、放电状态检测技术及智能自适应控制技术等。只有解决好以上关键技术,节能脉冲电源的发展才会进入一个新的阶段。

图11 智能自适应节能脉冲电源的总体结构框图

[1]杨叔子,吴波,李斌.再论先进制造技术及其发展趋势[J].机械工程学报,2006,42(1):1-5.

[2]路甬祥.绿色、智能制造与战略性新兴产业[J].电气制造,2010(2):14-24.

[3]白基成,刘晋春,郭永丰,等.特种加工[M].6版.北京:机械工业出版社,2014.

[4]袁芳革.特种加工方法的内容和趋势[J].机电工程技术,2011(7):142-143.

[5]卢桂琴.电火花加工中的电极损耗机理及控制研究[D].南昌:南昌大学,2009.

[6]陆纪培,许达哲.传热效应在实现电极低损耗中的应用[J].哈尔滨工业大学学报,1985(6):123-130.

[7]卢智良.电流上升沿斜率对电极损耗影响[J].电加工,1994(2):17-19.

[8]郭钟宁,曾繁章,汪学,等.WEDM-HS高效率低损耗加工技术的研究[J].中国机械工程,2005,16(19):1704-1707.

[9]张鹏志,叶莉,李伟.电火花线切割钼丝损耗的研究[J].新技术新工艺,1994(1):18-19.

[10]胡云堂,郭烈恩,曾国.基于PWM技术节能型线切割脉冲电源的研制[J].机械工程师,2004(1):64-66.

[11]韦东波.循环叠加斩波式主动振荡电火花加工节能电源的研究[D].哈尔滨:哈尔滨工业大学,2006.

[12]李朝将.电火花线切割节能脉冲电源及其浮动阈值检测技术的研究[D].哈尔滨:哈尔滨工业大学,2012.

[13]耿春明,赵万生,赵家齐.电火花加工中间隙放电状态检测的一种新方法[J].电加工与模具,2001(3):27-29.

[14]迟关心,狄士春.一种新型的电火花加工间隙伺服检测方法[J].现代制造工程,2006(5):92-94.

[15]伍俊,李明辉.一种高速走丝线切割加工间隙状态的检测方法[J].电加工与模具,2000(6):10-12.

[16]霍孟友,张建华,艾兴.新型阀值比较法实现电火花放电状态检测[J].新技术新工艺,2000(3):2-3.

[17]罗元丰,赵万生,狄士春.电火花加工放电状态的检测及神经模糊控制[J].高技术通讯,2000,119(10):72-74.[18]王志强,任成祖,高大晓.基于Labview软件的电火花加工放电状态检测[J].电加工与模具,2007(1):17-19.

[19]Jia Zhenyuan,Zhang Lingxuan,Wang Fuji,et al.A new method for discharge state prediction ofmicro-EDM using empirical mode decomposition[J].Journal of Manufacturing Science and Engineering,2010,132(1): 1-6.

[20]Liao Y S,Huang J T,Chen Y H.A study to achieve a fine surface finish in Wire-EDM[J].Journal of Materials Processing Technology,2004,149:165-171.

Key Technologies to be Solved for Adaptive Energy-saving Pulse Power of WEDM

Fan Yinsheng1,Bai Jicheng1,LiQiang1,Li Chaojiang2

(1.Harbin Institute of Technology,Harbin 150001,China;2.Tsinghua University,Beijing 100084,China)

Viewing of current development of energy-saving pulse power for wire-cut electrical discharge machining(WEDM),relevant information was analyzed comprehensively.Several key technologies to be solved for adaptive energy-saving pulse power of WEDM are put forward,include low loss technology of wire electrode,zero switching loss technology of power tube and quick energy feedback technology,discharge state detection technology and intelligent adaptive control technology.

WEDM;pulse power;energy-saving;adaptive

TG661

A

1009-279X(2015)01-0001-06

2014-10-25

凡银生,男,1988年生,博士研究生。