基于微小型平板类零件微装配系统的研究*

2015-11-03孙全伟郝永平

慕 丽,孙全伟,郝永平,刘 扬

(沈阳理工大学辽守省先进制造与装备重点实验室,沈阳 110159)

基于微小型平板类零件微装配系统的研究*

慕 丽,孙全伟,郝永平,刘 扬

(沈阳理工大学辽守省先进制造与装备重点实验室,沈阳 110159)

文章针对平板类微小型零件的装配,提出了基于主机与三维精密电控台的图像识别为一体的控制系统,多种传感器相协调的工作方法,并根据平板类微小零件不易直接夹持的特点,设计了吸附式微夹持器并进行了相关可靠性的分析,同时建立了一套以视觉为基础的图像识别以及示教编程微装配软件控制系统,通过Halcon机器视觉软件进行模板创建和模板匹配,实现了微小件的精密拾取与装配,最后通过试验证明了可以达到一定的精度要求。

微装配系统;吸附夹持器;模板匹配

0 引言

随着高科技的不断发展,微小型零件的装配技术越来越被得到高度重视,由于该项技术是武器弹药微小型化的关链技术之一,是精密微小型制造技术中的重要组成部分,装配质量的优劣直接影响小型系统的运行特性和可靠性。在近些年的研究中,已经初步实现了单一结构的零件装配的自动化,在其装配的安全性和可靠性方面也有了突破性进展,但是对于小批量来说,从根本上看并不符合自动化生产成本效益,需要制作专用模具和制定稳定可靠地特殊工艺,过程复杂且耗时。因此手工艺装配被人们所青睐,并且到目前为止仍占装配工作量的90%左右,由于这些产品尺寸微小,加之人们对微观尺度上把握比较困难,并且装配时过于依靠个人经验,这样就造成精度和可靠性及一致性差,极大影响了产品质量,微装配技术已经成为制约微小型制造技术发展的关链技术之一,因此微装配技术的研究已引起国内外研究人员的高度重视。鉴于微装配技术的需求和广阔的发展前景,德国,日本,欧美在微装配系统的研究方面取得了显著成果,德国Karlsruhe[1]大学设计的桌面微操作系统通过微型机器人协调工作,完成微器件的抓取、运输、定位、校准和夹紧等装配作业,东京工大学在体式显微镜的监控下,实现了直径30μm的物体自动排列。美国Sandia[2-3]国家实验室研制的微装配系统研究了微钳夹取微环的动作,该系统能将直径50μm的齿轮装配到直径为44μm的轴上。中国在微装配技术方面也取得了可喜的成果,清华大学精仪系研究的基于光学显微系统的微装配系统主要包括精密承载工作台系统,显微立体视觉分系统,左右微夹持器已经控制驱动微系统,通过实验证明能实现微孔/轴的三维装配[4-5]。此外,北京理工大学、哈尔滨工业大学、大连理工大学在微装配研究方面也取得了较好的成果。本文针对平板类微小零件提出了多自由度的微装配控制技术以及针对平板类零件拾取的吸附式夹持器。

1 微装配的总体设计

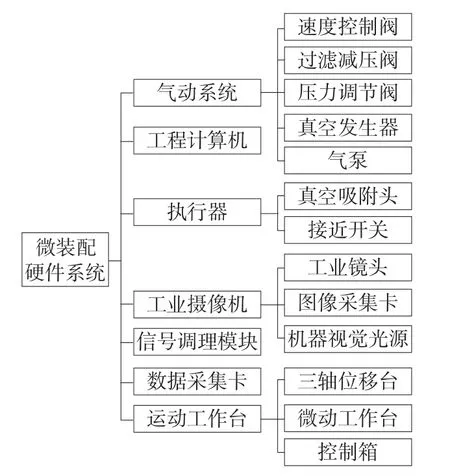

硬件和软件组成一个完整的微装配系统,硬件主要完成装配任务的定位、搬运、抓起、夹紧、释放。而软件系统主要完成硬件参数的管理、分配与调度,负责将相关参数命令通过硬件接口发送给硬件执行。基于本文的微小件装配系统,这里将系统分为硬件区和软件区,硬件区包括底层硬件(含执行硬件)、逻辑控制硬件和控制平台硬件,软件区主要包括界面层、数据层、逻辑层。如图1所示为微装配系统硬件及软件架构组成。

图1 微装配系统的分层架构

(1)底层硬件:逻辑硬件下达的命令以后由底层硬件接受,然后执行指定装配动作,从而完成装配工艺。

(2)逻辑硬件:接受软件区下达的命令,继而分配底层硬件的逻辑装配动作顺序。用以确保底层硬件执行顺序的可靠。

(3)总控制平台:监控微装配过程,管理界面层、数据层、逻辑层的调度,负责微装配的决策控制。

(4)界面层:主要提供交互式的操作界面,处理整个系统中各类数据,是数据层和逻辑层的通信桥梁。

(5)数据层:对界面层发出的输入/输出、通信数据操作,为界面层和逻辑层提供数据,告知逻辑层。

(6)逻辑层:当界面层下达命令后,调用数据层的控制数据,将命令通知逻辑硬件。

1.1 微装配的硬件系统组成

基于本文研究的微装配硬件系统主要包括:北京卓立汉光的三自由度精密电位移台和MC600控制箱,西安维视的CMOS面阵式工业相机,阿尔泰高速数据采集卡及信号调理模块,SMC精密气动系统,奥突斯工贸有限公司生产的气泵,真空吸附头组成。图2所示微装配系统的机械系统组成。

图2 微装配硬件系统组成

1.2 微装配的软件系统设计

微装配软件系统的构建,采用Viusal C++6.0做为开发工具,应用模块化的软件开发方法。软件总体界面采用1行2列的界面布局,总体界面如图3所示。图3所示[6]界面用于手动装配或示教编程微装配场合。

图3 微装配手动装配与示教装配界面

点击图3所示界面,菜单栏的“操作窗口切换”选项,即可进入微装配模式识别装配界面。进行模式识别微装配,首先应完成工业相机的标定[7];其次通过相机参数校正图像的变形;再次采用模板匹配算法完成微小件的定位;最后结合标定的视觉比例因子,进而完成微小件的装配任务。

采用模块化的软件设计方法,整个系统分别由电位移台控制子模块、图像采集子模块、真空吸附子模块、示教编程子模块、相机标定与模式识别子模块组成。对于一个软件控制系统来说,分层模型的提出不仅有助于各模块之间的通讯和移植,而且使复杂问题变得结构更加清晰、层次更加分明。这里将微装配系统软件层分为三个层次,包括界面层、数据层、逻辑层。

根据软件的分层架构,建立了相关的VC++类,以提高程序的可重用性,同时分离出管理数据和数据显示的程序代码,这符合MFC框架的MCV思想。微装配系统软件框架类的继承关系如图4所示。

为使控制软件具有良好的程序响应,采用了多线程技术。如果单纯的用一个主线程来处理各模块的数据通信,那么主界面很可能出现一些问题。要使硬件的性能充分发挥就很困难了,无法获得最佳的使用率。在实际应用中,一般以主线程处理所有的用户输入和界面管理,让其保持中枢的地位,使用一个以上的辅助线程来进行耗时计算处理或端口通信。因此,基于视觉组建的微装配软件,这里应用了若干个线程,在线程的同步方面,采用临界区域法,保证了线程间的通信和数据共享。

图4 控制软件MFC框架类继承关系

2 平板类微小零件的吸附式夹持器

基于平板类微小零件的特点,我们设计并制造出了真空吸附夹持器,按照拾取零件尺寸的不同,微夹持器采用不同孔径的吸嘴,最小0.05mm,最大0.3mm,总共被分成5类,可以吸取0.5~10mm不同尺寸的零件。为了保证吸附夹持器在下落的过程中不至于撞击到零件表面,在吸附头的上方装有传感器,传感器与Z轴的控制线路相连,从而保证了吸附针端点的安全。为了验证夹持方案的可行性,我们从以下另个发面考虑,第一,吸附释放力的大小,主要考察能否顺利拾取和释放零件,这里通过微器件的静力学模型来阐释。第二,所设计的夹持器内部机械结构密封性的可靠性。

2.1 微器件静力学模型

吸附状态和释放状态是微器件静力平衡状态下主要包括的两种情况,因此建立这两种状态下的力学模型,不仅能够从理论上准确确定吸附气压或释放气压,而且能提高装配的成功率。

当真空吸附式微夹持器拾取零件时,需要克服两方面的力,即零件自身的重力和零件与托盘间的粘附力,吸附状态下微器件受力情况如图5所示。为了简化计算微尺度力中只考虑范德华力。

由图5可知完成零件吸附的条件为:

其中,Fvac为微吸头产生的负压吸附力;Fvdw为微器件与微吸头之间的范德华力;G为微器件自身的重力;fvdw为微器件与托盘之间的范德华力。

当微夹持器拾取到零件并运动到指定位置后,需要将零件进行可靠释放,但是由于尺度效应的存在,粘附力远大于重力,这时仅仅依靠自身重力无法完成对零件的释放,因此就需要微夹持器产生正压力来保证零件的成功释放,释放时的力学模型如图6所示,则完成零件成功释放的条件为:

其中,Fvac为微吸头产生的正压释放力。

在公式(1)和(2)中Fvac分别表现为吸附力和释放力,它是通过微夹持器真空回路与大气之间的压力差来产生的,因此其计算公式为:

其中,A为微吸头吸附面积;d为微吸头内径;Δp为真空回路与大气间的压力差。

图5 微器件吸附受力图

图6 微器件释放

2.2 密封结构的密封性能分析

为了保证气密性的要求,在吸附头顶端拉钉与拉杆之间以及吸附头内部拉钉与内套之间都设置有密封结构,采用O形密封圈进行密封。根据具体结构尺寸和相关标准,O形圈密封槽标准结构参数[8]为:槽深h=1.4mm,槽宽b=2.2mm,O形圈线径d=1.8mm。密封结构示意图如图7所示,由于加工条件的局限,经测量加工后密封槽的结构尺寸为:槽深h=1.3mm,槽宽b=2.11mm。这样可能就会影响O形圈的密封效果,因此,决定通过ANSYS软件对密封效果进行仿真。

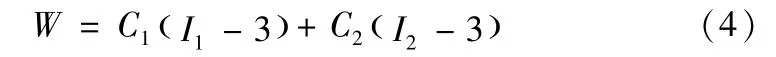

O形圈属于橡胶制品,橡胶材料是一种超弹性、可高度变形的材料,在实际应用中,橡胶材料存在着复杂的边界条件和接触非线性等各种问题[9]。Mooney-Rivlin本构模型可以很好地描述橡胶类不可压缩超弹性材料在大变形情况下的力学特性。简化的Mooney-Rivlin函数可以表示为:

式中:W—应变能;

C1、C2—Mooney-Rivlin系数,可由从实验获得的经验公式中根据橡胶材料的硬度或弹性模量计算

得出[10],根据本文 O形圈材料的硬度与弹性模量,计算得C1=1.86,C2=0.47;

I1、I2—第一、第二应变张量不变量。

本文在橡胶的计算模型中假定密封圈材料具有确定的弹性模量E和泊松比μ,并且取E=14.04MPa,μ=0.499,其拉伸与压缩的蠕变性质相同且蠕变不引起体积的变化。在ANSYS仿真模型中,橡胶单元采用超弹单元PLANE182,套和轴单元采用线性实体单元PLANE42,设置单元的材料属性和Mooney-Rivlin系数,采用智能网格划分,得到的有限元模型如图8所示。接触单元采用建立接触对时ANSYS自动生成的TARGE169单元和CONTA172单元。建立接触对时以密封圈作为接触体,套和轴作为目标体。

图7 密封结构示意图

图8 O形圈有限元模型

给内套的Y方向施加一个位移,视为压缩量,内套的X方向和轴的X、Y方向自由度定义为0,设置分析类型和分析选项,求解结果。密封圈线径d=1.8mm时发现由于结构尺寸的变化考虑到摩擦给密封圈带来的损害其仿真结果并不理想,于是采用密封圈线径d= 1.5mm的密封圈,接触压力和范·米塞斯(Von Mises)应力如图9和10所示。密封圈的密封能力主要体现在接触压力的大小,保证密封的必要条件就是密封界面上的最大接触压力大于或等于密封圈两侧流体压力,越大密封性能越好,但过大会加剧密封圈的磨损,影响使用寿命。我们希望密封圈既能有良好的密封效果,又不会有太大的接触压力和Von Mises应力。

由图9和图10可以看出d=1.5mm时,最大接触压力为2.386 MPa,最大Von Mises应力为2.028 MPa,两侧的气体的最大压力是0.5MPa,所以本文所采用的1.5mm的密封圈密封效果良好。

图9 d=1.5mm时O形圈接触压力

图10 d=1.5mm时O形圈Von M ises应力

3 基于形状的模板匹配

模板匹配是图像处理过程中的核心部分,它决定着整个装配过程的成败,但是如果单纯的采用VC++来编程将会非常的复杂,因此我们采用德国MVTec公司开发的Halcon机器视觉开发软件作为辅助开发软件,不仅降低了工作难度而且大大提高了工作效率,Halcon的HDevelop开发环境中提供的匹配的方法主要有三种,分别是基于组件的匹配、基于灰度值的匹配、和基于形状的匹配,这三种匹配方法各具特点,分别适用于不同的图像特征,这里根据需要我们选择基于形状的模板匹配。

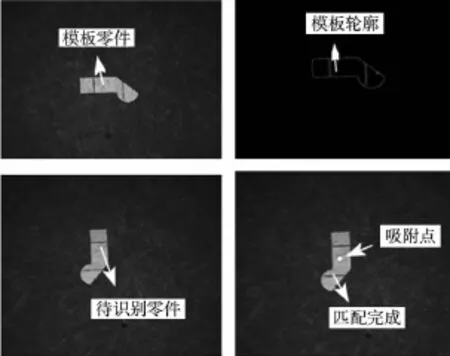

3.1 模板的创建

Halcon提供的基于形状匹配的算法主要是针对感兴趣的区域来建立模板,创建模板前对待装配的零件进行相关参数检测,用来选择出合适的模板零件,确定待识别零件的ROI的矩形区域,并用gen-rectangle()生成一个矩形,然后由算子reduce-domain()获取该矩形区域,随后进行一系列的形态学的处理,比如用media-image()进行均值滤波,用smooth-image()进行图像平滑,接下来创建一个模板,可以使用createscaled-shape-model()这个函数,并用具有检测参数功能的inspect-shape-model来检测模板参数,然后用get -shape-model-contours()获取模板轮廓,最后再用write-shape-model()将建好的模板保存到指定的位置,其基本流程图如图11所示。

图11 模板创建的流程图

3.2 模板匹配

模板匹配就是在新的图像中寻找与模板匹配图像的过程,首先用read-shape-model()从内存中读取一个模板,并由get-shape-model-contours()获取到模板的轮廓,然后将适时采集到的待匹配的图像输入,下一步就可以用find-scaled-shape-model()进行模板匹配,通过对函数中参数的设置来控制寻找模板的速度和精度,最后对已经匹配的图像设置吸附点。这样图像匹配的过程就基本完成了,由Halcon编好的程序最终要导入到Visual C++6.0中编出一个可视化的程序,通过信号的触发、反馈最终控制位移台对已经识别的零件进行拾取,搬运,装配等一系列的动作。模板匹配的流程图如图12所示,创建模板和模板匹配的实物图如图13。

图12 模板匹配的流程图

图13 创建模板和模板匹配的实物图

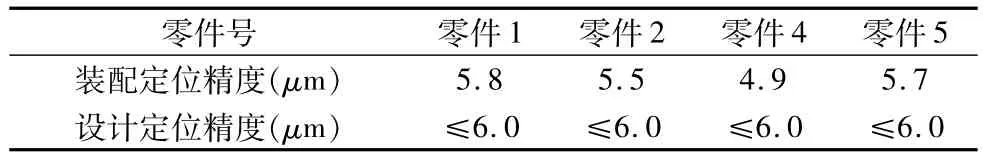

在部分人工干预的情况下,我们总共进行了5组装配试验,将5组装配测量数据,经四舍五入求取平均值,整理后如表1所示。

通过表1数据可以看出,最高装配定位精度可达4.9μm,可以达到实际的精度要求,满足生产的使用需求。面向微装配的真空吸附控制系统具有较强的实用性,控制软件操作简单可靠,有效的保证了微小零件的装配精度和产品合格率。

表1 装配精度测量数据

4 结束语

本文针对平板类微小型零件的装配,提出了基于主机与三维精密电控台的图像识别为一体的控制系统,多种传感器向协调的工作方法,并根据平板类微小零件不易直接夹持的特点,设计了吸附式微夹持器并在理论上进行了可靠性的分析,在试验中取得了较好的效果;通过Halcon提供的算子实现了模板的创建与匹配,由VC++编出可视化的程序界面,通过实验测得的装配精度可以达到预想的数值。由于本实验还不能完全实现全自动化的操作,部分需要人工示教编程,并且在图像识别的过程中,由于光线的影响偶尔会出现图像采集失败等缺点,相关改进正在进行。

[1]Sergej Fatikow,Ulrich Rembold.An Automated Microrobot Based Desktop Station for Micro-assembly and Handling of Micro-objects[J].Journal of Intelligent and Robotic System,2000,27(1):135-169.

[2]Mardanov,Seyfried J,Fatikow S.An automated assembly system for a microassembly station[J].IEEE on Computers in Industry,1999,38(2):93-102.

[3]Sundra Corporation,Micro-assembly System[EB/OL].2007 -11-23

[4]李玉和.基于光学显微镜的微器件装配系统关链技术的研究[D].北京:清华大学,2001.

[5]段瑞玲,李玉和,李庆祥,等.一种用于微器件装配的系统设计与研制[J].新技术新工艺,2006(5):30-33.

[6]刘周林.微装配系统控制技术研究[D].沈阳:沈阳理工大学,2013.

[7]陈艺峰.COMS摄像机标定试验研究[J].机电技术,2011:25-26.

[8]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[9]关文锦,杜群贵,刘丕群.橡胶O形圈密封性能的有限元分析[J].润滑与密封,2012,37(6):60-64.

[10]陈国定,Haiser H,Hass W,等.O形密封圈的有限元力学分析[J].机械科学与技术,2000,19(5):740-742.

(编辑 赵蓉)(编辑 赵蓉)

Study on Based on Micro-plate Parts Micro-assembly System

MU Li,SUN Quan-wei,HAO Yong-ping,LIU Yang

(Key Laboratory of Advanced Manufacture and Equipment of Liaoning Province,Shenyang Ligong University,Shenyang 110159,China)

This paper presents a micro-assembly control system direct at micro-plate parts,and introduce the control system based on master computer and three-dimensional precision console with image recognition,and various sensors coordination of work methods.On the basis of micro-plate on picnic was clamped,so absorbing micro-gripper was designed,and Analyzed the relative reliability,At the same time to establish a set of vision based image recognition and teach programming software control system for micro assembly,Create templates and template matching by Halcon machine vision software,To achieve the precision of pickup and assembly of micro small,finally the experiment proves that can meet the precision requirement.

micro-assembly-system;adsorption-holder;template-matching

TH165;TG65

A

1001-2265(2015)06-0149-05 DOI:10.13462/j.cnki.mmtamt.2015.06.041

2014-09-17;

2014-10-28

国家863计划资助项目(2009AA04Z167);辽宁省自然科学基金(201102182)

慕丽(1965—)女,沈阳人,沈阳理工大学教授,博士,硕士研究生导师,研究方向为机械工程中测控技术、传感器技术、数据处理技术、虚拟仪器技术等方面信号采集及分析、虚拟仪器开发、机器状态检测,(E-mail)muli98@sohu.com。