面向数控系统的铣削加工仿真设计与实现*

2015-11-03张礼兵黄风立

吴 婷,张礼兵,黄风立

(嘉兴学院机电工程学院,浙江嘉兴 314001)

面向数控系统的铣削加工仿真设计与实现*

吴 婷,张礼兵,黄风立

(嘉兴学院机电工程学院,浙江嘉兴 314001)

为了避免数控铣削加工过程发生干涉问题,在分析传统的数控加工仿真方法的基础上,提出一种面向数控系统的铣削加工仿真设计方法。以数控系统中插补器输出的实际刀具轨迹为仿真数据,对数控铣削仿真加工功能需求进行设计,以Visual C++6.0为开发平台对仿真实现过程、图形操作和图形变换进行软件开发与调试,最后通过仿真实验进行验证,结果表明这种仿真设计方法能够对数控系统的实际加工过程进行有效校验,从而保证了仿真过程的可行性和有效性。

铣削加工;数控仿真;加工仿真;数控系统

0 引言

随着先进制造技术的快速发展,数控系统在工业各个领域得到广泛的应用[1]。传统的数控机床在实际加工之前,一般采用试切法对数控程序代码进行验证[2],以免发生干涉或碰刀,这种校验方法不仅浪费材料,而且还耗费大量时间,显然不能满足现代制造业的发展需求。随着科学技术的发展,产品生产周期越来越短,产品开发与制造时间的长短必将影响企业在市场中的竞争力[3],在这种背景下,先进制造业领域采用虚拟制造技术对数控加工进行仿真加工尤为重要,不仅有效降低产品报废率,而且还有效地缩短产品的生产周期。

杨勇[4]在模具数控加工时采用仿真技术模拟模具加工过程。陈蕊蕊等[5]采用一种高效的车削加工仿真算法对数控车削加工进行仿真。魏胜利等[6]对开放式数控系统中的加工过程进行仿真研究。王占礼等[7]对薄壁零件数控加工物理仿真技术研究发展状况进行分析,并提出薄壁零件数控加工物理仿真研究的问题及其发展方向。周玉昕等[8]对复杂工件仿真的实时绘制算法进行研究。滕凯[9]对数控车削仿真加工进行建模。王明海等[10]对刀具轨迹的扭曲薄壁件加工进行仿真。唐秋华等[11]对三自由度数控车削加工进行建模与仿真。董国栋等[12]运用OpenGL对数控加工仿真算法进行研究。上述研究工作虽然取得了一系列的研究成果,在一定程度上改善了数控加工状态,但是这些研究工作是在CAM层面上的加工仿真,是针对CAM模块生成的数控代码进行仿真,其仿真轨迹与数控系统插补器生成的实际刀具运动轨迹并不重合,因此不能真实地反映刀具实际的运动轨迹,同时也不能与数控系统形成无缝结合。

本文针对数控系统铣削加工过程进行仿真设计与开发,数控加工代码通过数控系统的程序解释模块和插补模块,生成实际加工轨迹数据,设计过程是针对实际生成的加工轨迹数据进行仿真,从而保证仿真过程的有效性和实用性。

1 仿真结构设计

为满足数控铣削加工在线测检的需要,仿真功能主要由仿真过程、图形操作和图形变换等三个部分组成,如图1所示。仿真过程包括仿真加工、仿真暂停和仿真停止;图形操作包括图形放大、图形缩小、图形平移、图形居中和图形最佳;视图变换包括轴测投影和正投影两个部分,轴测投影包括东南正等测投影、东北正等测投影、西南正等测投影和西北正等测投影,正投影包括主视图、俯视图、侧视图和普通视图。

仿真功能设计主要实现动态铣削仿真加工过程和静态观测局部具体细节等功能,例如仿真过程若发生意外情况,如发生干涉等问题,可以通过仿真暂停/停止按钮使仿真过程暂停/停止下来,通过图形操作或者图形变换功能对仿真图形进行缩放或变换视图等相应的操作,以便更好地观测发生干涉位置局部的具体情况。

图1 数控系统仿真结构设计

2 仿真设计实现

2.1 图形操作

图形操作包括图形放大、图形缩小、图形平移、图形居中和图形最佳等功能,在图形变换过程中图形缩放所采用的坐标变换矩阵为:

式中x、y、z为图形缩放前点的坐标值,x′、y′和z′表示为图形缩放后点的坐标值,当s>1时,图形全比例缩小,当0<s<1时,图形全比例放大。

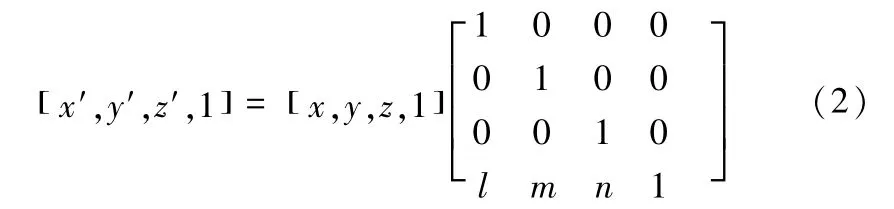

图形平移所采用的坐标变换矩阵为:

式中l为x方向移动的距离,m为y方向移动的距离,n为z方向移动的距离。

图形居中的变换原理和图形平移的变换原理是一样的,在某种意义上是图形平移的一个特例,根据图形当前点的位置坐标和设备屏幕中点坐标,分别确定式(2)中l、m和n值。

2.2 图形变换

图形变换包括轴测投影和正投影两个部分,轴测投影采用正等测投影。东南正等测投影、东北正等测投影、西南正等测投影、西北正等测投影均是在XOY平面上变换,即x、y轴的坐标发生变化。z轴坐标并没有改变。因此它只有两个变量。其变换表达式表示为:

x′和y′为图形变换后点的x、y轴的坐标值,x、y、z为图形变换前的点的x、y和z轴的坐标值,A、B、P、C、D、Q为相应的投影变换系数,M是x轴的移动量,N是y轴的移动量,各种变换系数具体值如下:

(a)东南正等测投影:A=-0.707,B=-0.707,C=-0.408,D=-0.408,P=0,Q=0.816。

(b)东北正等测投影:A=-0.707,B=0.707,C= 0.408,D=0.408,P=0,Q=0.816。

(c)西南正等测投影:A=0.707,B=-0.707,C= -0.408,D=-0.816,P=0,Q=0.816。

(d)西北正等测投影:A=0.707,B=0.707,C= 0.408,D=-0.408,P=0,Q=0.816。

主视图坐标变换表达式为:

俯视图坐标变换表达式为:

侧视图坐标变换表达式为:

2.3 算法实现过程

为了使所开发的数控系统具有良好的人机界面,以Windows 7为操作系统,采用“PC+DSP”的开放式结构。PC机与DSP之间通过PCI总线进行数据交换和通信。数控系统主要包括程序控制、手动控制、手工编程、参数管理、辅助管理、网络控制、PLC编程等几个部分。程序控制主要由加工仿真、开始加工、暂停加工、停止加工、急停和实时轨迹显示和坐标显示等几部分组成。因此数控加工仿真作为数控系统中的一个子系统,采用并行计算和多线程技术可以充分利用计算机资源。上位机程序以Visual C++6.0为开发平台,采用动态链接库(DLL)方式和多线程技术进行编程,可以丰富数控系统的功能,同时方便大型软件团队合作开发,有效地缩短产品的开发周期。

刀具加工轨迹的动态实现是仿真过程中的一个关链的核心问题,利用双缓冲技术,采用空间换取时间和功能分块的设计思想,实现刀具加工轨迹的动态显示,其中一个缓存区执行图形的绘制命令,另一个缓存区执行图像的显示功能,这样可实现动态显示过程的连续性和真实性,以避免屏幕发生闪烁。

3 仿真实例

以数控系统铣削仿真加工鼠标曲面为例,通过图形仿真按钮启动仿真加工程序,仿真结果如图2所示,在仿真过程中通过暂停仿真/停止仿真按钮可以对仿真实现暂停/停止操作,通过速度进度条控件调节仿真加工速度的大小,另外,通过图像放大/图形缩小按钮实现仿真加工图形的放大/缩小。为了保持良好的人机界面,图形变换和图形操作的其余的功能通过点击鼠标右链进行相应的操作。

图2 数控系统铣削加工仿真

通过点击鼠标右链进行相应的操作得到各种相应的图形变换,如图3所示,当操作正等测投影图形变换时,得到的东南正等测投影、东北正等测投影、西南正等测投影、西北正等测投影图,结果如图4所示。当操作正投影图形变换时,得到的主视图、俯视图、侧视图,结果如图5所示。

图3 图形变换控制方式

图4 数控铣削加工仿真轴测投影

图5 数控铣削加工仿真正投影

4 结论

针对基于PC的数控系统铣削加工过程进行仿真与设计。以输出的实际加工轨迹为仿真数据,仿真功能主要由仿真过程、图形操作和视图变换三个部分组成。以Visual C++6.0为开发平台,采用动态链接库(DLL)方式和多线程技术进行软件开发,并通过仿真实验进行验证,结果表明该仿真方法对数控铣削加工动态过程能够进行有效的校核,通过图形操作和图形变换能够观其测局部放大的细节,从而有效地保证数控加工仿真过程的有效性和实用性。

[1]李琳茹,游林儒,刘少君.利用OpenGL实现数控系统加工过程的三维动态仿真[J].组合机床与自动化加工技术,2012(1):62-65.

[2]罗生梅,许奇武.OpenGL在数控加工仿真中的应用[J].组合机床与自动化加工技术,2008(4):89-91.

[3]王占礼,董超,胡艳娟,等.数控加工仿真系统研究现状与发展趋势[J].制造业自动化,2013,35(5):41-45.

[4]杨勇.数控加工与数控仿真技术在模具制造中的应用[J].模具制造,2014,14(11):76-79.

[5]陈蕊蕊,郭锐锋,王鸿亮,等.面向数控系统的高效车削加工仿真算法的研究[J].小型微型计算机系统,2014,35(9):2167-2171.

[6]魏胜利,彭云峰.开放式数控系统中远程加工形状设计与加工过程仿真研究[J].组合机床与自动化加工技术,2014(8):122-125.

[7]王占礼,朱丹,胡艳娟,等.薄壁件数控加工物理仿真研究现状与发展趋势[J].机床与液压,2014,42(3):162-166.

[8]周玉昕,何汉武,吴悦明,等.数控仿真系统复杂工件的实时绘制算法研究[J].现代制造工程,2013(11):1-5,96.

[9]滕凯.数控车削仿真加工建模与软件实现[J].机械工程师,2013(10):80-82.

[10]王明海,孙越,孙国强.基于刀具轨迹的扭曲薄壁件加工仿真与实验[J].南京航空航天大学学报,2013,45(3):373-379.

[11]唐秋华,易磊,余震,等.三自由度数控车削加工建模与仿真[J].机械设计与研究,2012,28(5):80-83,90.

[12]董国栋,唐飞,王晓浩,等.运用OpenGL的数控加工仿真算法研究[J].现代制造工程,2014(3):52-55.

(编辑 赵蓉)

Design and Implementation of Machining Simulation for CNC System Based on PC

WU Ting,ZHANG Li-bing,HUANG Feng-li

(College of Mechanical and Electrical Engineering,Jiaxing University,Jiaxing Zhejiang 314001,China)

In order to avoid the occurrence of interference problems during computer numerical control(CNC)milling process,a design method of milling machining for CNC system simulation is presented based on the analysis of the traditional method for the NC machining simulation.Taking the actual tool path of interpolator in the CNC system as the simulation data,functional requirements of milling machining for the CNC system simulation are designed.Using Visual C++6.0 as the development platform for the simulation process,graphic operation and graph transformation,its software is developed and debugged.Finally a simulation experiment is tested,and the experimental result has demonstrated that the presented design method can effectively check for the actual machining process of the CNC system,which ensures the feasibility and validity for the simulation process.

milling machining;NC simulation;machining simulation;CNC system

TH162;TG 659

A

1001-2265(2015)06-0137-03 DOI:10.13462/j.cnki.mmtamt.2015.06.037

2015-03-23

国家自然科学基金资助项目(51405197);浙江省自然科学基金资助项目(LQ14E050006,LY13E050021);嘉兴市科技计划项目(2013AY11020)

吴婷(1979—),女,河南洛阳人,嘉兴学院讲师,博士,研究方向为数字化设计与制造、数控技术,(E-mail)wuting628@163.com。