白车身焊装工艺三维表达方法及系统研究*

2015-11-03赵晓峰屈亚宁邱慧慧

赵晓峰,屈亚宁,邱慧慧

(1.山东大学高效洁净机械制造教育部重点实验室,济南 250100;2.山东山大华天软件有限公司,济南 250101)

白车身焊装工艺三维表达方法及系统研究*

赵晓峰1,屈亚宁2,邱慧慧2

(1.山东大学高效洁净机械制造教育部重点实验室,济南 250100;2.山东山大华天软件有限公司,济南 250101)

白车身焊装二维工艺图复杂且看图困难,因此企业已经开始利用三维模型进行焊装工艺表达。为解决各种焊装工艺图的三维表达问题,在分析焊装工艺三维表达的需求以及业务流程的基础上,建立了基于MBD产品模型的工艺表达信息结构,设计了爆炸图、工位布置图、焊点分布图表达方案,研发了焊缝、焊点、涂胶工艺的标注方法。通过在某轿车焊装线进行验证,该方案及系统满足了白车身焊装工艺的三维表达需求。

白车身;焊接工艺;工艺三维表达;焊点标注

0 引言

随着基于模型定义(MBD,Model Based Definition)技术的发展,利用产品三维模型进行工艺表达已经成为应用和研究热点[1-2],相关的国家标准也在预研中[3],未来将成为工艺规划系统发展的必然趋势。目前已经出现了基于MBD的机加工艺系统[4-6]、装配工艺系统研究[7-8],白车身焊接工艺图要表达复杂车身曲面及不同类型的所有焊点,采用传统二维视图、剖视图方式表达非常困难且不直观,因此采用三维方式进行白车身焊接工艺表达已经成为企业的普遍做法。

国内部分汽车企业已经开始采用DELMIA、Process Designer[9-11]等焊装工艺规划系统,进行焊点分配、焊接参数设计、焊接设备选型、焊接路径规划,采用截图方式输出焊装工艺图。另一类方法,也是目前企业的主要方法,是在三维CAD中装好白车身三维模型,截取多个视图,分别在截取的图片上,再标注各种不同类型的焊点符号,创建焊装工序图及工位图等。前一种方法,受工艺规划系统功能限制,标注形式和符号一般不符合企业规范以及国家标准。后一种方法,可以方便的在图片上标注企业自定制或国标规定的焊点符号及其他注释,但修改工艺图形时非常困难,效率很低,图片上三维模型无法旋转,存在三维模型理解困难的问题。本文在分析目前焊装工艺三维表达问题的基础上,推出适合国内的白车身焊装工艺3DCAPP系统及其解决方案。

1 焊装工艺三维表达业务流程

1.1 焊装工艺三维表达需求

依据MBD技术创建的产品工艺模型,理论上能够达到三维下厂时制造、检验等岗位的浏览查看要求,但实施时,需要大量的计算机及浏览器等软硬件投入,因此,目前企业在制造和检验环节,仍然主要采用二维图纸进行表达。主要的焊装工艺表达文档包括:焊装工序图和焊装作业指导书。

工序图及作业指导书中的表格模板及表中文本信息主要通过CAPP系统平台实现,本文主要讨论各种三维图样的表达要求,主要包括:零部件爆炸装配图、工位布置图、焊点分布图、本工位零部件图、本工位焊点分布图等。

(1)零部件爆炸装配图,采用爆炸图表达当前工序要焊装的零部件,采用箭头及编号表达装件顺序。

(2)工位布置图,表达当前工序中的工人数量、工人编号及工位。

(3)焊点分布图,采用多个视图,完整的表达当前工序需要焊装的所有焊点。包含焊点的位置及编号。

(4)本工位零部件图,单独表达本工位的某一个零部件的三维视图,允许注释零件序号、型号及名称

(5)本工位焊点分布图,重点表达本工位需要焊接的焊点,含焊点位置及编号,用于指导不同工人。

1.2 焊装工艺表达的业务流程

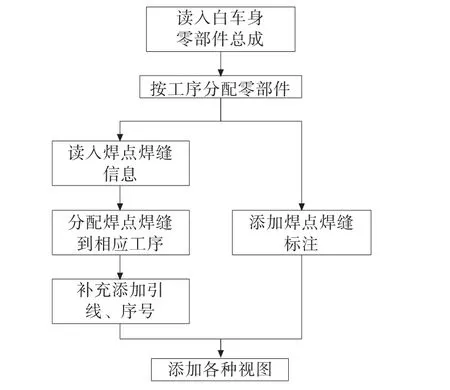

依据本3DCAPP系统进行白车身焊装工艺设计,其主要业务流程图1所示,①读入白车身零部件总成,即读入已经装配好的白车身三维数模EBOM,这个数模由三维CAD系统创建。②根据工艺过程重新组织零部件结构,形成工艺PBOM,然后,对PBOM中所有零部件进行工序分配,工序分配是指按焊装顺序,分别将零部件组织到相应工序里。首先选定基础零部件,第一道工序包括基础件和第一道工序将要焊装上的几个零部件,第二道工序包括首道工序完成后的零部件和第二道工序将焊装上的零部件,依次类推。③创建所有焊点、焊缝及涂胶工艺标注,这里支持两种方法进行创建,一种方法是利用本系统功能,直接进行三维标注逐个添加焊点、焊缝;另一种方法是,读入由其他系统输出的焊点文件,解析所有焊点信息,然后进行焊点分配,焊点分配是指将所有焊点根据工序顺序组织到相应的工序里,完成后,补充创建焊点引线、序号、类型标注。④添加各种视图,就是根据三维图样的表达要求,补充标注其他必要符号,并创建相应的视图,完成工艺表达所需三维图样定义。

焊点自动分配的算法过程如下,①依次读取焊点的名称、编号、类型、位置坐标、法向矢量、关联零部件序号、焊点特性表;②对每个焊点或焊缝,根据其关联零部件名称,按工序前后顺序,依次与每个工序的零部件名称集进行匹配,每个工序的零部件名称集就是本工序完工后的零部件名称集,依据零部件分配算法,后道工序总是包含前道工序的结果零部件,因此,每道工序的零部件名称集都是下一道工序的子集。匹配成功则将该焊点或焊缝划到该工序中,继续下一个焊点分配。自动分配的焊点不一定符合工作量平衡原则,因此,允许用户将部分焊点调整到其他工序。由于前序工序缺少当前欲调整焊点的零部件,因此焊点只能向后序工序调整。

图1 焊装工艺三维表达的流程

2 焊装工艺表达信息结构

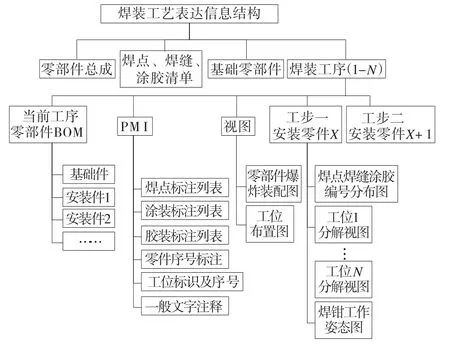

根据焊装工艺三维图样表达要求,图2给出了本系统建立的信息模型。

图2 焊装工艺表达信息模型

如图所示,零部件总成,是所有零部件焊接装配完成后的总成装配体,依据工艺PBOM结构进行显示。焊点焊缝涂胶清单,按照序号次序,显示所有的焊点、焊缝及胶装标注信息,焊点可以是导入的,也可以是三维标注获得的。基础零部件,第一道焊接工序前的产品模型。焊装工序(1-N),按工序次序,组织每个工序的焊装信息。其中,当前工序零部件BOM,通过前述零部件分配获得。PMI组织当前工序的焊点、涂装、胶装、零部件序号及其他一些文字注释信息,可以通过导入再补充引线的方式,也可以通过直接三维标注方式获得。视图用于组织表达当前工序所需的爆炸视图和工位布置图。工步节点(节点名称建议为工步一/二安装零件X),表达安装某一个安装件需要的焊点编号分布图、按照工位分解的焊点编号分布图、焊钳工作姿态图。

3 焊装工艺视图

3.1 零部件三维爆炸图

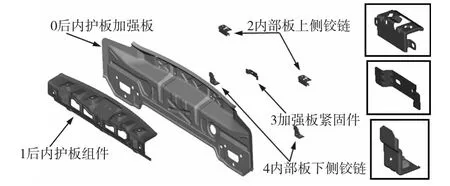

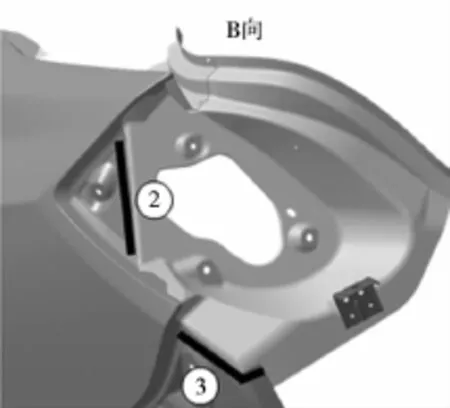

零部件三维爆炸图设计如图3所示,0号件代表焊装基础零部件,1-4号焊装件代表将在0号件上焊装的零部件,基础件和焊装件都可能包含多个零件。1-4号零部件相对0号件,仅仅是位置进行了平移,姿态均保持焊装后的姿态,采用三维指引线方式标明焊装件的编号和名称,名称是焊装件合件的名称,不必说明其中的每个零件。

零部件标注采用三维标注,类似零部件中的序号标注方法,包含指引线、箭头或圆点线端、相应文字,依据国家标准提供圆圈、无、下横线三种形式,序号及文字标注在指定的标注平面内,通常为XY、YZ、ZX平面,文字允许随着视点的变化,自动调整阅读方向。

图3 某工序零部件爆炸图

3.2 工位布置三维图

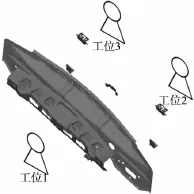

三维的工位布置图设计如图4所示。零部件是当前工序需要焊接的所有焊装件和基础件,人形符号代表当前工序的一个“工位”,采用一个简化的平面图形表示,旁边文字代表工位编号,都标注在某一标注平面内。必要时可以读入流水线、工件暂存区等其他设备模型,允许标注工件移动方向符号。视图允许采用轴测视图,也可以采用俯视视图等。

图4 当前工序工位布置图

3.3 焊点编号及分布图

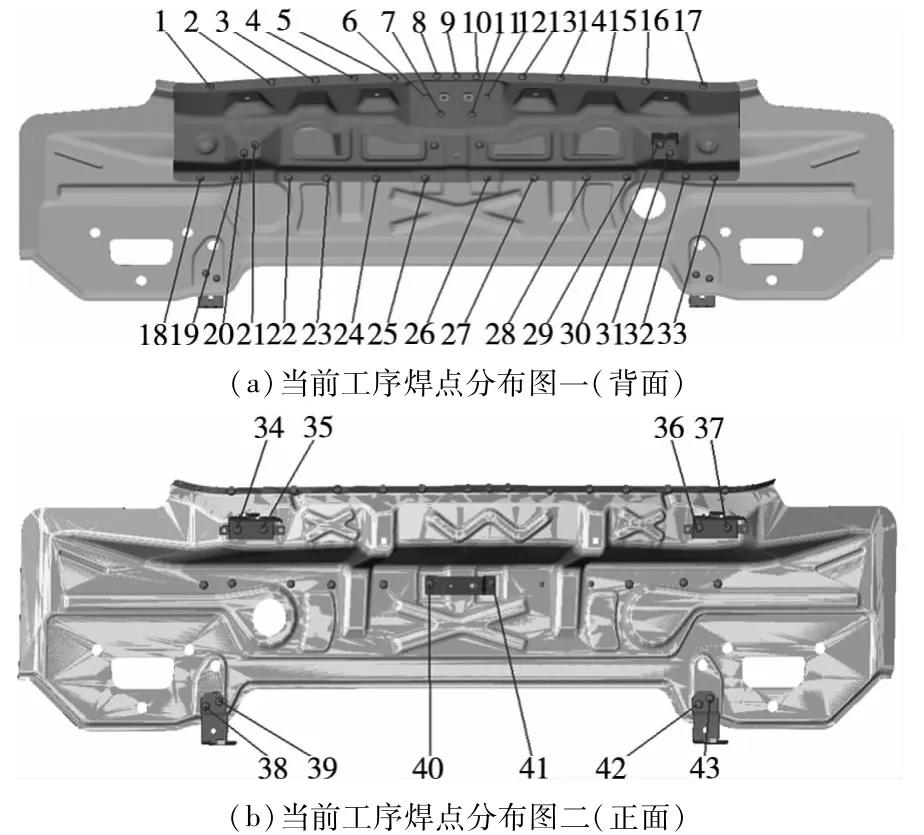

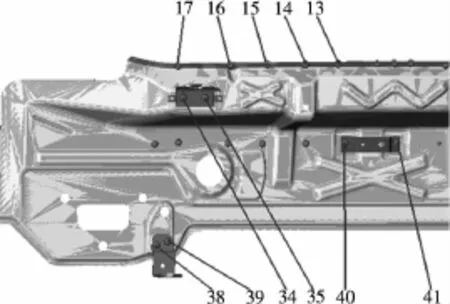

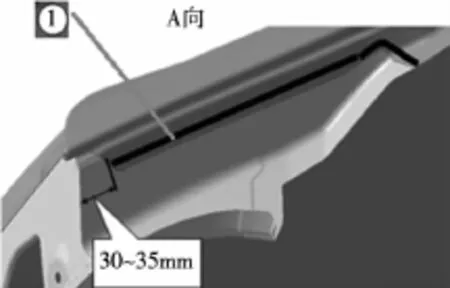

三维的焊点编号及分布图设计如下。可以采用多个视图表达所有焊点,如图5用正面和背面两个视图,表示了当前工序的所有43个焊点位置及编号。显示的零部件是当前工序涉及的基础件和所有焊装件。具体某工位的焊点分布图,设计如图6所示,该图是本工序中2号工人的工位焊点分布图,表达了2号工人需要焊接的所有焊点编号及位置。

图5中焊点采用平面图形符号表示,三维指引标注包括指引线、序号文本。序号文本通常都标注在某个特定的标注平面内。输出时,允许旋转模型以便选择最方便的观察角度进行焊点表达。

图5 当前工序焊点编号及分布图

图6 某工位焊点分布图(工位二要焊接的所有焊点)

4 焊缝、焊点及涂装的三维标注

4.1 焊缝标注方法

国家标准《GB/T 324-2008焊缝符号表示法》[12]中关于焊缝的表达,主要用于二维工程图,且焊缝符号较复杂,工人难以理解,因此,在白车身焊装工艺阶段,多数企业都定义并简化了焊缝三维表达方式。

图7 焊缝标注

本系统将焊缝简化为如图7形式,主要包括焊缝、指引线、序号三部分内容。图中涂黑的线条代表焊缝,通过用户交互指定焊缝经过的关链位置点依次连接而成;指引线端部可以选择箭头、圆点等;焊缝序号允许选择方框及圆圈框格。未显示的焊缝其他属性,如类型及其他参数等采用文本进行表达,通过对话框方式录入,当光标移到框格上时,自动显示。

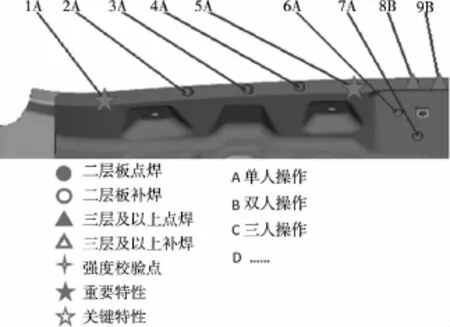

4.2 焊点标注方法

点焊接在国家标准《GB/T 324-2008焊缝符号表示法》中是焊缝的一种,其基本符号是“圆圈”,没有区别白车身点焊时常见的二层、三层、甚至四层板焊等不同类型,不能满足白车身点焊接的表达需要。

本系统允许采用国家标准及自定义方式进行焊点标注。采用国家标准时,焊点符号依据GB/T 324进行设计。采用自定义方式时,焊点标注包括焊点位置及类型标识、指引线、序号三部分内容,线端采用不同符号表示焊点类型,如图8所示。

图8 可视化焊点标注及焊点类型说明

4.3 涂胶标注方法

三维涂胶标注同上,如图9所示在三维模型上标注涂胶线,采用三维指引线和序号指明涂胶编号。

图9 涂胶标注方法

5 系统应用

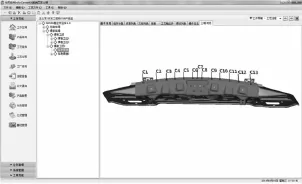

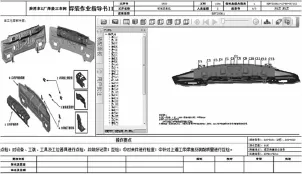

本系统已在某轿车集团CAPP系统中进行实施验证,该轿车工业集团自2009年开始应用华天CAPP系统(Info-center),应用范围覆盖汽车冲、焊、涂、总四大工艺专业的工艺规划、设计以及工艺文件管理。随着系统的不断深入应用,三维工艺逐步在工艺过程中使用。本文中涉及的白车身焊接三维工艺表达方案已经在该公司车身焊接工艺规划中得到实现验证,图10是三维CAPP系统的界面,除传统CAPP系统的工艺过程管理、工艺文档模板管理、工艺知识管理、工艺BOM管理等功能外,通过集成华天软件自主的轻量化浏览器SView,可以实现三维模型浏览、工艺信息三维标注、三维工艺视图生成及管理等功能。与CAPP集成可以自动生成三维表达的焊装工艺卡、工序卡、作业指导书等工艺规程,图11是某工序的焊接作业指导书。

图10 三维CAPP系统界面

图11 焊装作业指导书

6 结束语

采用三维模型如何表达焊接工艺,目前在国际上还没有统一标准。在结合企业焊装工艺二维表达方案和三维表达特点的基础上,提出了多种焊装工艺三维图样表达方法,形成了一套完整的焊装工艺三维表达方案,解决了焊装三维模型工艺下厂的问题。在某轿车企业的成功应用,验证了该方案的可行性,大大提高了焊装工艺设计效率和易读性。

[1]郑雷.基于MBD三维工艺设计系统的开发与应用[J].航空制造技术,2014(5):52-57.

[2]孙家坤,杨超英.基于MBD的三维CAPP系统分析与实施[J].山东建筑大学学报,2013,28(4):363-366.

[3]刘世涛,强毅,肖承翔.基于MBD技术三维工艺系列标准的研究探讨[J].机械工业标准化与质量,2013(11):26-31.

[4]王占富,丁来军.MBD模式下机加工艺研究[J].机械设计与制造,2014(3):145-147.

[5]程振阳,周来水,赵恒.MBD模式下机加工艺执行可视化文件生成方法[J].航空制造技术,2014(5):101-104.

[6]王虓.基于MBD技术的飞机结构件三维工艺规程卡定义[J].机械工程师,2013(2):60-62.

[7]胡保华,闻立波,杨根军,等.基于MBD的三维数字化装配工艺设计及现场可视化技术应用[J].航空制造技术,2011(22):81-85.

[8]栾浩,何文松,方红根.基于Tecnomatix的三维装配工艺规划研究[J].组合机床与自动化加工技术,2014(4):142-145.

[9]尚校.应用DELMIA软件进行汽车白车身三维焊装工艺规划[J].汽车工艺与材料,2009(3):1-4.

[10]张生芳,曾魁,田轩,等.采用ProcessDesigner的白车身焊装生产线工艺规划研究[J].现代制造工程,2012(5):97-100.

[11]符青萍,程小建.基于CATIA V5 Knowlege Template汽车三维焊点建模[J].科技创新导报,2012(6):102-103.

[12]GB/T324-2008焊缝符号表示法[S].中华人民共和国国家标准,2009-01-01.

(编辑 赵蓉)

Study on BIW Welding Process 3D Expression Method and System

ZHAO Xiao-feng1,QU Ya-ning2,QIU Hui-hui2

(1.Key Laboratory of High Efficiency and Clean Mechanical Manufacture,Ministry of Education,Shandong University,Jinan 250100,China;2.Shandong Hoteam Technologies Co.,Ltd.,Jinan 250101,China)

It is difficult to express and read two-dimension welding process drawings of Body in White,so three-dimension models have being used in process drawings.In order to solve the three-dimensional welding process expression issues,the demand and work flow are analyzed.A process information structure based on MBD models and an expression solution are put forward.This solution contains typical process view program,includes exploded view,workplace layout and welding point distribution.Three-dimensional mark methods of welding seams,welding spots,coating process and some basic notation are developed.This solution is tested and verified at a car welding line,the results shows that this solution could meet the demand of three-dimension welding process.

BIW(body in white);welding process;3D annotation of process information;welding spot marked

TH165;TG506

A

1001-2265(2015)06-0130-04 DOI:10.13462/j.cnki.mmtamt.2015.06.035

2014-10-10;

2014-11-11

工信部电子信息产业发展基金招标项目(2012[407]号)

赵晓峰(1977—),男,山东胶南人,山东大学讲师,工学博士,研究方向为CAD、虚拟制造,(E-mail)martin-zxf@163.com。