大直径轮式结晶器超声滚压变幅装置的设计*

2015-11-03韩变枝石良生

王 栋,韩变枝,石良生

(1.太原理工大学阳泉学院,山西阳泉 045000;2.阳泉铝业股份有限公司,山西阳泉 045002)

大直径轮式结晶器超声滚压变幅装置的设计*

王 栋1,韩变枝1,石良生2

(1.太原理工大学阳泉学院,山西阳泉 045000;2.阳泉铝业股份有限公司,山西阳泉 045002)

普通滚压结合超声振动的复合加工是表面强化技术研究和应用发展的主要方向。超声振动可以有效减小滚压力和变形,提高强化效果和增大残余压应力。针对轮式结晶器的滚压技术要求,滚压装置的设计采用分离型超声椭圆振动系统,并选用圆锥形变幅杆。设计时,依据滚压轮和变幅杆各自的动力学特点以及联接处的边界条件来建立数学模型,求解设计参数并设计变幅器。经验设计的计算结果与之比较误差较大,主要是滚压轮的谐振频率误差过大。因此,将滚压轮和变幅杆整体设计的方法是有效的。运用有限元分析法进行验证并修正,设计结果与试验结果一致,提高了变幅装置的设计质量。

超声滚压;结晶器;变幅器设计;有限元分析

0 引言

滚压工艺可以消除零件加工刀痕,压合零件表面微裂纹,提高零件的表面质量和强度,可以抑制零件工作过程产生的萌始裂纹尖端的延伸和扩展[1-3]。滚压后产生的残余压应力,可以平衡零件工作过程中产生的拉应力,减小零件平均工作应力,提高零件的抗疲劳强度,延长其使用寿命[4-8]。热应力裂纹是轮式铸造结晶器的主要失效形式。轮式结晶器直径大、结晶腔的滚压面形状复杂,表面粗糙度要求高,而且需要储备一定层深的残余压应力,以平衡轮铸过程产生的热应力。普通滚压需要很大的滚压力,滚压过程中滚压轮和结晶腔紧密接触,冷却和润滑的效果差,双方磨损剧烈[4],且滚压后结晶器的圆度和平面度不能保证。普通滚压结合超声波产生的冲击载荷,可以减小滚压轮和结晶器的摩擦阻力,有效减小滚压力和结晶器的几何变形,进一步提高表面强化效果和增大结晶腔表面残余横向压应力,能够保证加工质量。另一方面利用超声振动产生的空化现象,滚压切削液可实现滚压轮的动态清洗[9]。尤其对于紫铜材质结晶器的滚压过程,效果更加显著。因此,超声滚压复合表面加工技术的研究有很好的理论价值和实践意义,是表面强化技术研究和应用发展的主要方向[1-3]。张旭等[10]讨论了阶梯形变幅杆和滚轮设计计算方法;胡小平等[11]讨论了解析法设计半波长圆锥形变幅杆的方法;吕明[9]等讨论了超声珩齿弯曲振动变幅杆的位移特性和设计方法;王时英等[12]讨论了圆锥过渡复合变幅杆动力学特性等,都取得了一定成果,对于大直径轮式结晶器的滚压装置的设计还未见报道。因此,本文对大直径轮式结晶器的结构特点和滚压工艺,设计了专用的滚压装置,并进行了比较分析。

1 确定滚压方案

1.1 变幅杆类型选择

根据轮式结晶器的结晶腔表面滚压要求,滚压装置应具备足够的抗弯强度和稳定的振动系统,这就要求变幅杆的形状因数要大。同样的参数条件,相比较阶梯形、指数形、圆锥形、悬链形等变幅杆类型,圆锥形变幅杆的形状因数最大[13],而且在使用过程中,振幅比较稳定,抗弯曲强度足够,制造工艺简单。因此,轮式结晶器超声滚压变幅装置设计选择圆锥形变幅杆。变幅杆和滚压轮的材料为45号钢,其弹性模量E为210GPa,泊松比σ为0.3,密度ρ为7880kg/m3。

1.2 确定滚压方案

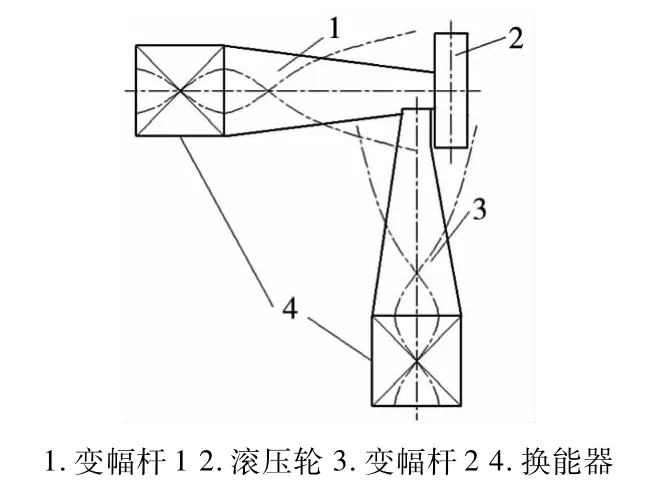

轮式结晶器滚压部位呈U形,不仅结晶腔的底部要滚压强化,两侧面也需要较好的强化效果。采用分离型超声椭圆振动系统,可以使滚压更均匀,强化效果更显著。如图1所示,超声滚压装置包括换能器、变幅杆和滚压轮三部分。在滚压轮轴向上施加两个相互垂直正弦波,而且这两个正弦波有相位差,两个变幅杆分别产生轴向的周期性伸缩,最终在滚压轮的外缘处合成椭圆运动。超声滚压装置设计的输出频率f为20kHz,振幅范围0~25μm。

图1 滚压加工示意图

2 变幅装置的设计

2.1 圆锥形变幅杆设计

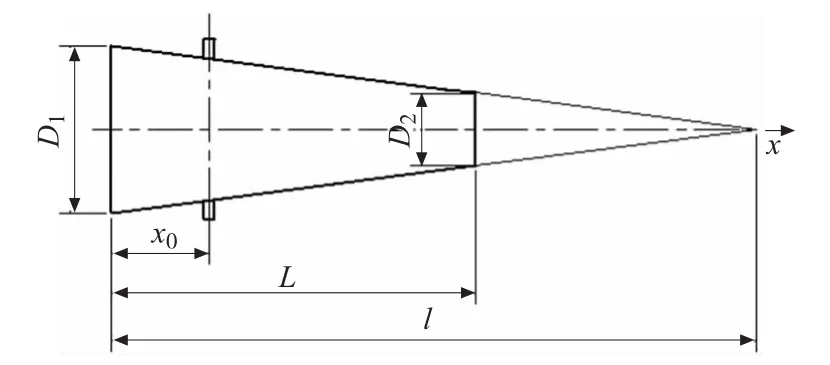

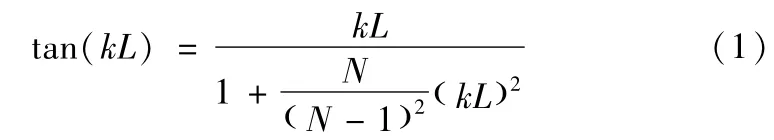

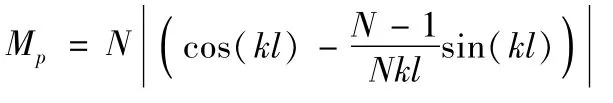

一般设计圆锥形变幅杆大端面积大于与之联接的换能器端面约20~50%。设圆锥形变幅杆D1= 90mm,D2=26mm,如图2所示。

图2 圆锥形变幅杆设计数学模型

由公式[13]:

由Matlab计算:kL=3.5503,L=0.14456m

由公式[11]:

振动节点x0=0.05819m

由公式[13]:

放大系数Mp=2.926。

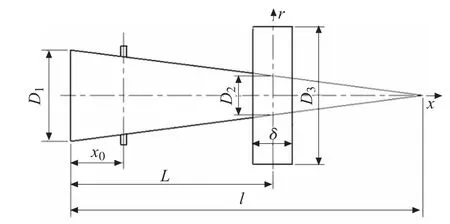

2.2 圆锥滚轮变幅器设计

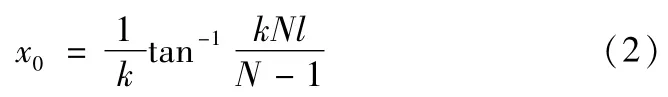

经验设计认为滚压轮是加工用刀具,变幅杆作为刀杆,分别进行设计,最终使变幅杆和滚压轮的谐振频率相同,这对于刀具质量相比变幅杆很小时,是可以近似计算的。轮式结晶器的滚压轮具有较大的尺寸和质量,形成的抗性负载对变幅杆的谐振频率和振幅分布会产生较大的影响,导致其放大系数产生变化。另一方面,滚压轮是成形刀具,其尺寸受结晶器滚压面形状的限制,其厚度不能做调整,传统的设计计算不适合。因此,根据变幅杆和滚压轮的动力学特点和联接关系,综合考虑来建立设计模型,如图3所示。

图3 圆锥滚轮变幅器设计数学模型

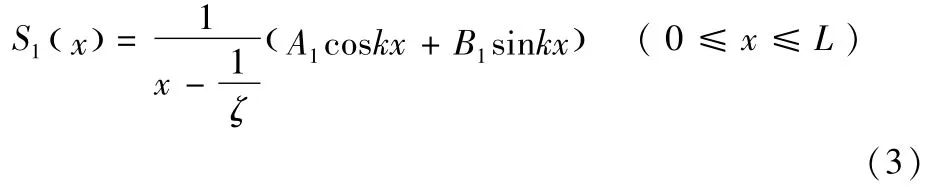

在x轴向施加振动载荷,圆锥形变幅杆的质点位移[13]:

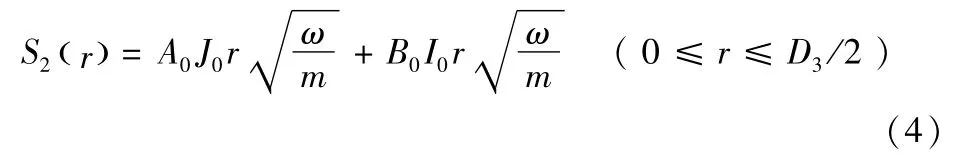

在变幅杆x轴向振动作用下,滚压轮的振动属于轴向弯曲振动。滚压加工过程中,滚压轮的外缘为自由端,轴向弯曲振动质点位移[14]:

式中:ω为振动圆频率,A0、B0是待定系数,J0是零阶第一类Bessel函数,I0是零阶虚宗量Bessel函数,m=

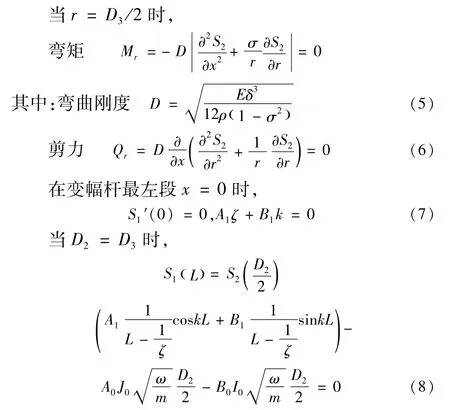

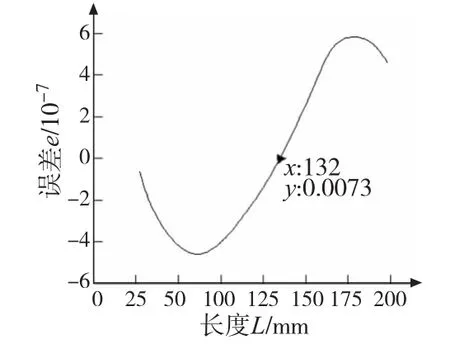

讨论边界条件:

联列式(5)~(8),设计参数取D1=90mm,D2= 40mm,D3=116mm,δ=46mm,圆锥形变幅杆长度在65~200mm之间讨论。Matlab图解,在频率方程误差为1.28×10-9时,L=132mm,如图4所示。

图4 变幅杆长度求解曲线

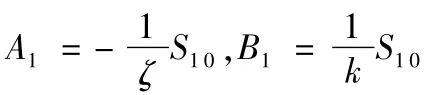

设与换能器联接的变幅杆最左端位移幅值为S1(0)=S10,代入式(3)求得:

由公式[13]:

Mp=放大系数Mp=3.63。

与经验设计的计算进行比较验算:经验设计求解变幅杆谐振频率为20.57kHz,与设计谐振频率的相对误差为2.8%。

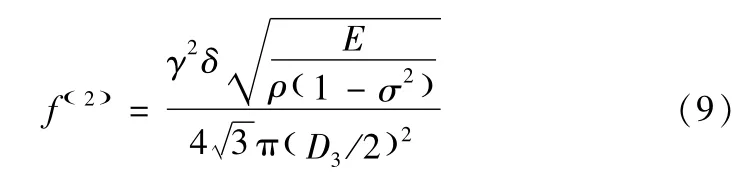

取γ=2.993,滚压轮的二阶谐振频率[9]:

代入相应参数,得f(2)=30.46 kHz,二阶谐振频率与设计频率20kHz相对误差最小,但也达到了52%。

分析验算结果,圆锥滚轮变幅器的谐振频率与分别设计的变幅杆和滚压轮的谐振频率都存在误差,且滚压轮误差较大。因此,将滚压轮和变幅杆作为一个整体进行设计是较为合理的。

3 滚压复合变幅器的有限元分析

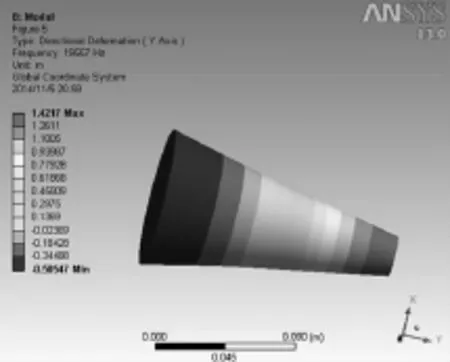

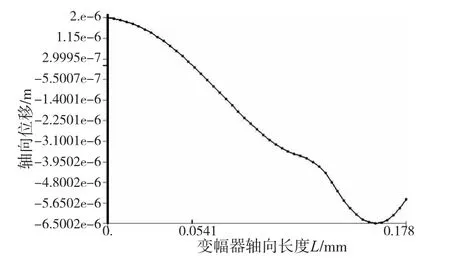

3.1 圆锥形变幅杆有限元分析

圆锥形变幅杆的材料基本参数、几何尺寸同理论计算保持一致,建模后有限元分析,测得其谐振频率为19.557kHz,与设计频率非常接近,如图5所示。在变幅杆大端施加2μm轴向位移,变幅杆轴向沿长度位移变化曲线如图6所示。从曲线图解分析,位移为零的部位为0.0585m,与数值计算结果一致。小端面轴线上质点位移最大到5.6392μm,放大了2.8倍,与理论计算值比较减小4.3%。减小变幅杆长度L来提高固有频率,从而达到设计频率值。修正后L=139mm,谐振频率为19.963kHz。

图5 圆锥形变幅杆沿轴向振型

图6 变幅杆轴向沿长度位移变化曲线

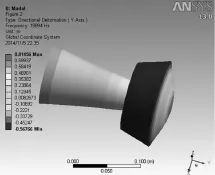

3.2 圆锥滚轮变幅器有限元分析

圆锥滚轮变幅器的材料参数、结构尺寸和数值计算参数一致,有限元分析测得其谐振频率为19.894kHz,与设计频率非常接近,如图7所示。在圆锥形变幅杆的大端面上施加2μm轴向位移,变幅器轴向沿长度位移变化曲线如图8所示。从曲线图解分析,位移为零的部位为0.0541m,与数值计算结果基本一致。滚压轮中心处质点位移最大6.5μm,放大倍数为3.25倍,比理论计算减少了10.4%,其原因需进一步探索。修正后L=128mm,谐振频率为19.980kHz。

图7 圆锥滚压轮变幅器沿轴向振型

图8 圆锥滚压轮变幅器轴向沿长度位移变化曲线

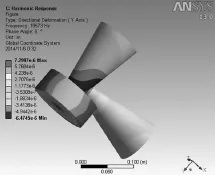

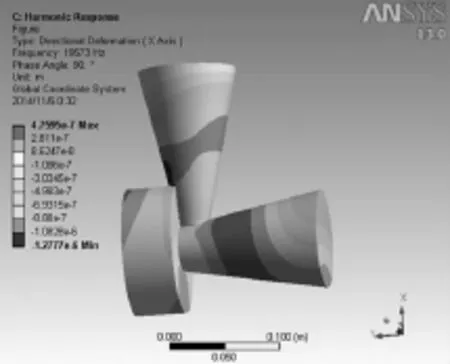

3.3 超声椭圆振动滚压变幅装置有限元分析

整体变幅装置的建模分析同理论计算的参数一致,设两个变幅杆相位差为90°,自由边界条件下测得谐振频率为19.573kHz,与设计频率的误差为2%。x向、y向的轴向振型如图9、图10所示。按修正后尺寸建模分析,与设计频率的误差为1.3%。实际观察振动过程,可以实现椭圆振动,符合设计要求。

图9 超声椭圆滚压变幅器Y向振型

图10 超声椭圆滚压变幅器x向振型

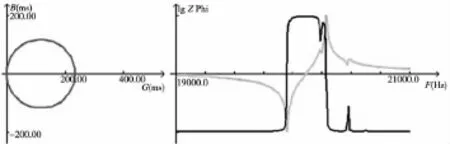

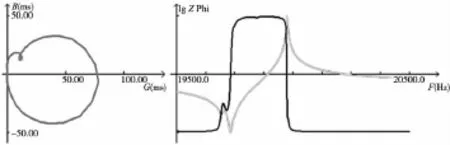

4 实验检测

超声椭圆振动滚压装置中,实现椭圆振动的主体部件是变幅杆。分别将变幅杆1、2和换能器联接进行谐振测定试验,以检查振动系统的稳定性。阻抗分析仪的阻抗精度±0.05%,频率20Hz~20MHz,阻抗测量范围3~5mΩ。测试结果如图11、图12所示。圆锥形变幅杆谐振频率为19952Hz,圆锥滚轮变幅器谐振频率为19736Hz。通过测试分析:变幅杆1、2的谐振频率与设计频率相对误差均小于1.5%,阻抗也较小,和超声系统的共振是稳定的。实验证明设计变幅器的理论正确,且设计的变幅器可以满足设计要求。

图11 圆锥形变幅杆谐振频率测试结果

图12 圆锥滚轮变幅器谐振频率测试结果

5 结论

(1)结合轮式结晶器的滚压部位和技术要求,选择分离型超声椭圆振动系统和圆锥形变幅杆,具有较大的形状因数和稳定的振幅,满足滚压工艺要求,能够保证较好的滚压效果。

(2)滚压轮为成形刀具,直径较大,厚度不能调整,也是变幅杆的阻抗负载,经验设计不能适应设计要求,应整体考虑。

(3)根据滚压轮、变幅杆动力学特征和联接部位等边界条件,求解设计参数并进行变幅器设计,其频率精度能够满足设计要求,这种设计方法是有效的。

(4)以数值计算为依据,运用有限元分析法进行验证并修正,提高了变幅器的设计质量。而且应用有限元分析方法进行设计,简便直观,效率高,设计结果与试验结果误差更小。

[1]周航,周旭东,周宛.金属零件表面滚压强化技术的现状与展望[J].工具技术,2009,43(12):18-22.

[2]郑建新,罗傲梅,刘传超.超声表面强化技术的研究进展[J].制造技术与机床,2012(10):32-36.

[3]刘福超,雷丽萍,曾攀.滚压有限元模型数值模拟[J].塑性工程学报,2012,2(19):17-21.

[4]李瑞峰,张德远,程明龙.高强钢大直径内螺纹超声滚压强化技术[J].中国表面工程,2014,2(27):63-68.

[5]陈天驰,杨海峰,赵恩兰,等.超声振动车削的研究现状[J].组合机床与自动化加工技术,2013(7):5-8.[6]Li Xun,Zhang Deyuan.Experimental study on the unseparated ultrasonic elliptical vibration cutting[J].Journal of Mechanical Engineering,2010,46(19):177-182.

[7]Li Wen,Zhang Deyuan.High frequency ultrasonic elliptical vibration turning study for weak rigidity precision workpiece[J].Key Engineering Materials,2011,467-469:236-240.

[8]Nath.Chandra,Rahman Mustafizur.Modeling of the effect of machining parameters on maximum thickness of cut in ultrasonic elliptical vibration cutting[J].Journal of Manufacturing Science and Engineering,2011,133.

[9]吕明,王时英,轧钢.超声珩齿弯曲振动变幅器的位移特性[J].机械工程学报,2008,7(44):106-111.

[10]张旭,李新和,何霞辉.超声滚压装置中变幅器的仿真设计[J].制造技术与机床,2013(8):69-73.

[11]胡小平,黄仕彪,张云电.圆锥形变幅杆的设计及有限元分析[J].机电工程,2005,2(22):32-36.

[12]王时英,吕明,轧钢.弯曲振动圆盘变幅器的动力学特性研究[J].太原理工大学学报,2008,39(3):253-256.

[13]隈部淳一郎.精密加工振动切削[M].北京:机械工业出版社,1985.

[14]袁艳玲,马玉平,王得胜.弯曲振动圆盘振动参数设计方法[J].机械工程师,2004(10):46-48.

Design of Transformer Device in Ultrasonic Burnishing for Large-Diameter Wheel Crystallizer

WANG Dong1,HAN Bian-zhi1,SHI Liang-sheng2

(1.Yangquan College,Taiyuan University of Technology,Yangquan Shanxi045000,China;2.Shanxi Yangquan Aluminum Co Ltd.,Yangquan Shanxi045002,China)

The combined machining of the common rolling and ultrasonic vibration is the main direction of research and application development in the surface strengthening technology.Ultrasonic vibration can effectively reduce the rolling compressive stress and deformation,improve the strengthening effect and increase the residual compressive stress.According to the rolling technology requirements of wheel crystallizer,the separation type ultrasonic elliptical vibration system is used in the design of rolling device,and cone-shaped horn is adopted.The mathematical models are based on the respectively dynamic characteristics of the rolling wheel and the horn,including the boundary conditions on the connected surface.The solution of design parameters is obtained.The transformer is designed.By comparing the natural frequency,the large error of the calculation results in the empirical design is found,the mainly reasons is the larger error of resonance frequency on rolling wheel.Therefore,the whole design method of the rolling wheel and the horn is effective.It is verified and revised by the finite element analysis method.The design results are consistent with the experimental results.The design quality of the amplitude transformer device is improved.

ultrasonic burnishing;crystallizer;transformer design;FE analysis

TH122;TG65

A

1001-2265(2015)06-0121-04 DOI:10.13462/j.cnki.mmtamt.2015.06.033

2015-01-19;

2015-03-01

山西省教育厅科技研究开发项目(20141116)

王栋(1971—),男,山西阳泉人,太原理工大学阳泉学院副教授,工程师,硕士,研究方向为机械制造,表面加工技术和检测,(E-mail)meizhuanwang@163.com。