基于粘滑运动的研抛机床主轴控制系统研究*

2015-11-03李雨澄林洁琼罗亮亮孙宝玉

李雨澄,林洁琼,罗亮亮,谷 岩,孙宝玉

(1.长春工业大学机电工程学院,长春 130012;2.保定长城汽车底盘研究院,河北保定 071000)

基于粘滑运动的研抛机床主轴控制系统研究*

李雨澄1,林洁琼1,罗亮亮2,谷 岩1,孙宝玉1

(1.长春工业大学机电工程学院,长春 130012;2.保定长城汽车底盘研究院,河北保定 071000)

非球面光学零件研抛加工后,易产生毛刺、尖点和高频划纹等现象。为了提高光学零件的表面质量,在分析了精密研抛机床加工特点的基础上,提出了基于粘滑运动和重复控制相结合的Z轴控制策略,建立粘滑运动控制系统模型。根据加入粘滑运动后Z轴特性,采用重复控制来提高控制精度;并通过仿真进行对比分析。结果表明,采用粘滑运动和重复控制相结合的控制策略,可以提高Z轴的跟踪精度,进而可以有效消除影响工件表面质量的不良因素。

研抛加工;粘滑运动;重复控制;轨迹跟踪

0 引言

近年来,非球面光学零件应用越来越广泛,传统的加工方法和设备无法满足零件高精度的要求,因而通常采用研抛来提高零件的表面质量。为此,国内外学者对自由曲面自动化研抛技术进行大量研究,主要采用两种方式:基于机器人自动化研抛装置和基于数控机床自动化研抛系统[1]。F.Nagata等人基于CAD/CAM力位控制器提出了针对模具抛光机器人的控制策略,同时完成了稳定的力控制和沿抛光曲面进给速度的控制,通过实验表明,该控制策略成功实现了机械模具的曲面抛光[2]。F.Nagata等人又提出一种新型带有柔顺控制的正交型机器人来进行塑料透镜模具的抛光加工,控制器可根据不同的抛光策略,选择进行位置控制、力控制或二者的弱耦合控制[3]。L.Liao等人研制出一种并联研抛机床,提出一种新的建模方法,实现了零件抛光及去除表面毛刺的自动化控制[4]。詹建明等人采用了应力盘研抛工艺,避免了采用单点接触或小面积工具研抛时,加工效率低和极易产生高频划纹的缺陷[5]。

由于机器人普遍存在刚度低、精度差的缺点,机器人研抛装置无法像数控机床那样对自由曲面生成轨迹进行精确规划与跟踪[1]。而本文采用的基于精密数控机床自动化研抛系统,可以精确控制加工过程中的工具轨迹,实现非球面光学零件的研抛。滚珠丝杠式的数控机床中的滚珠与螺母、螺杆都是直接接触的,彼此间存在摩擦阻力。工作台在进给过程中,当静摩擦系数大于动摩擦系数或低速时发生摩擦力Stribeck效应[6],两个相对运动的表面会发生粘滞和滑动现象,这种现象被称为粘滑运动。在精密加工中,粘滑运动会导致运动控制系统无法实现低误差,并且会引起极限环振荡现象,是应予去除的不良现象[7-8]。本文提出在精密研抛机床中,通过粘滑运动和重复控制相结合的控制策略来提高零件的表面质量,并根据加入粘滑运动后Z轴的运动特性,分别对其进行PID控制和重复控制,通过仿真对比分析来验证控制系统的有效性。

1 研抛系统建模

1.1 实验装置

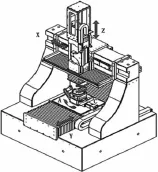

图1所示为课题组自行研制的精密研抛机床三维结构示意图。由一台三坐标精密数控平台、一台精密转摆机构和一个气浮电主轴组成。X、Y和Z轴由直线电机驱动。研抛工具装夹在电主轴前端,在电主轴的驱动下进行旋转运动。精密转摆机构安装在Y轴上,工件装夹在精密气浮转台上[9]。转摆联动机构不仅可以使工件绕Z轴转动,并且可以绕Y轴摆动一定的角度,在加工过程中要保证装夹在气浮电主轴前端的研抛工具始终在工件表面加工点的法向方向。针对不同曲率的加工表面,更换不同直径的磨头,将研抛工具系统设计成卡扣式。

图1 精密研抛机床三维结构示意图

1.2 研抛加工模型

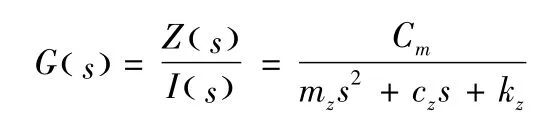

精密研抛机床的加工可简化为单自由度的质量-弹簧-阻尼系统,如图2所示。

图2中的四个变量描述如下:

k:等效刚度,

c:等效阻尼系数,

m:Z轴运动部分的质量,

z:Z轴位移,

基于此模型,研抛加工的数学模型为

图2 研抛加工模型

其中Fm为直线电机驱动力,Fl为外部阻力。

采用的是直线伺服电机,因此电磁力方程为:

其中Cm为直线伺服电机推力系数,由于是电动机的固有特性,因此直线电机驱动力Fm的大小与q轴电流iq成正比。

将式(2)带入式(1)中可得到:

对式(3)两侧同时进行拉氏变换可得系统传递函数为:

2 装置粘滑运动建模

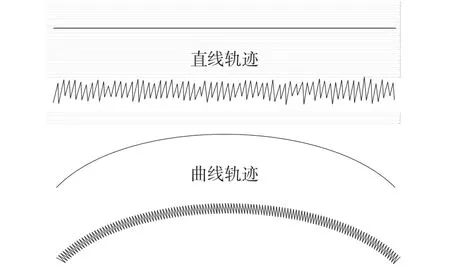

在进行精密研抛过程中,由于研抛轨迹线之间形成的凸起峰是无法避免的,这将使被加工件易产生毛刺和高频划纹等现象,严重影响零件的表面质量。为了克服这一问题,本文采用较小的粘滑运动控制策略,不仅提高了零件的加工质量,而且还提高了加工效率。

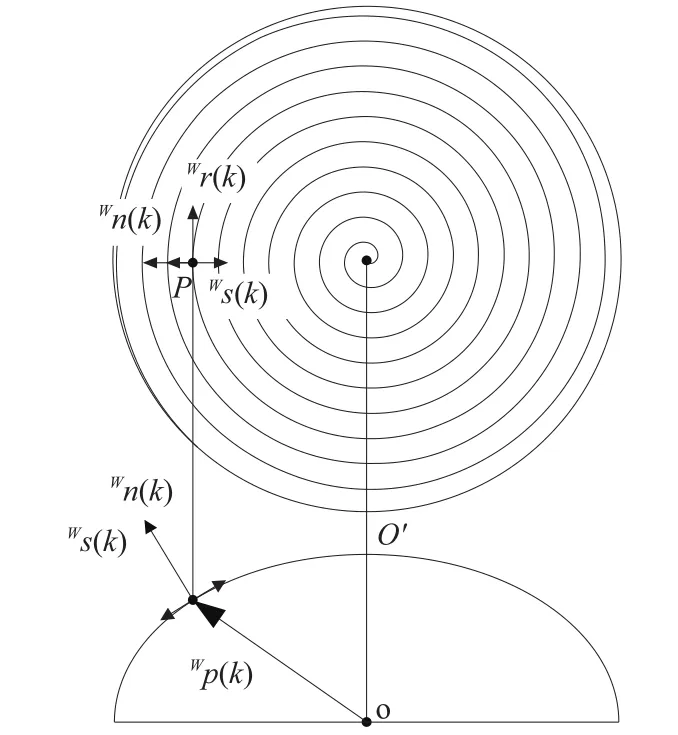

图3所示为粘滑运动的加工示意图,使用直线或者曲线轨迹进行研抛加工时,研抛具运动轨迹线之间存在间隙,这将导致加工表面产生毛刺、高频划纹和尖点等缺陷。当利用粘滑运动和重复控制相结合的策略进行研抛加工,可将之前轨迹线之间产生的间隙全部覆盖,大大提高了零件的表面质量。图4为计算粘滑矢量的原理图,图中螺旋线表示研抛加工时工具的运动轨迹在水平方向上的投影,上标W代表工作坐标系,k代表离散时间,O点为工件坐标系原点,O′点为研抛工具头接触工件的最初位置,P点为当前接触点。

图3 粘滑运动加工示意图

图4 计算粘滑运动矢量Ws(k)的原理图

Wp(k)=[Wpx(k)Wpy(k)Wpz(k)]T是O点到P点的位置向量,也是多轴刀位数据在第k点的位置分量;Wn(k)=[Wnx(k)Wny(k)Wnz(k) ]是P点的规范化法向量,也是多轴刀位数据在第k点的方向分量;Wr(k)=[Wrx(k)Wry(k)Wrz(k)]T是P点在刀具运动方向上的切向矢量,由刀位数据的位置分量计算得到。

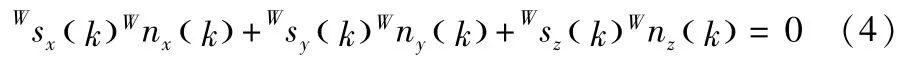

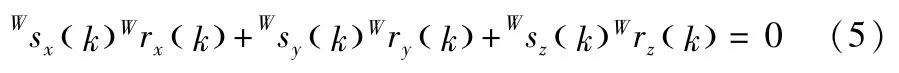

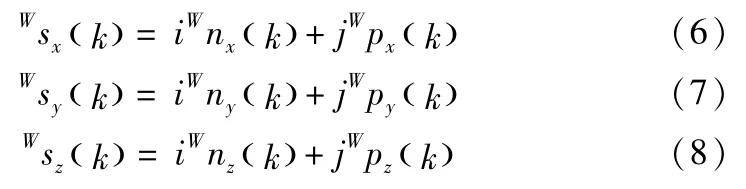

假定Ws(k)=[Wsx(k)Wsy(k)Wsz(k)]T是小粘滑运动矢量[10]。在图4中,研抛工具以低速接近工件,接触到O′点后沿螺旋轨迹运动。因为Ws(k)垂直于Wn(k),可知:

同时,Ws(k)和Wr(k)正交,因此:

另外,Ws(k)所在平面包含Wn(k)和Wp(k),因此Ws(k)的各分量可表示为:

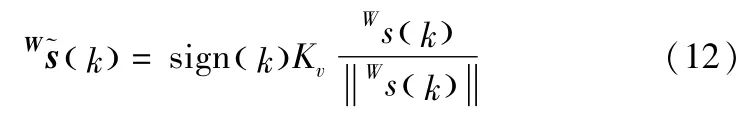

因为Wn(k)和Wp(k)都为已知,Ws(k)可以标准化为最终可以得到粘滑运动矢量:

其中,Kv是增益系数,sign(k)为:

3 控制策略

3.1 带有粘滑运动的理想轨迹跟随控制

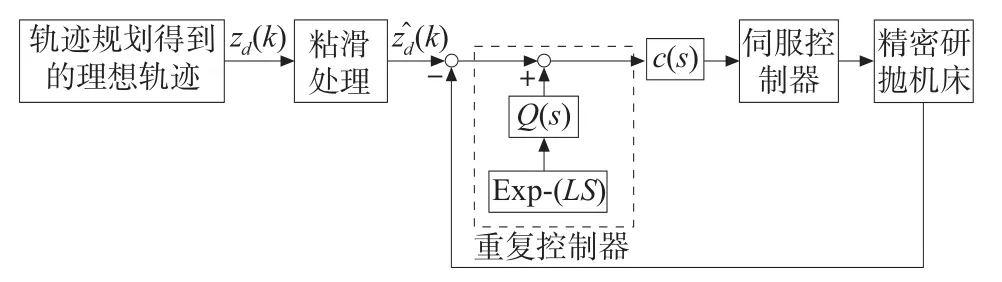

本文在精密研抛机床的Z轴加入了粘滑运动,根据其运动特性,利用重复控制来提高Z轴位置的跟踪精度。如图5所示为采用重复控制器的控制系统原理图,系统中的Exp(-LS)为纯延时环节;C(S)为串联补偿器,可以使系统满足内部稳定性;Q(S)为以低通滤波器。除Z轴以外其他各轴理想轨迹经PID调节,进行粘滑处理的Z轴经重复控制调节,将X、Y和Z轴的信号重新整合作为机床控制输入量,以提高Z轴位置跟踪精度。当采样时间ΔT和进给速度fr为常量时,多轴刀位点数据的第k步分别由位置矢量p(k)=和规范化方向矢量n(k)=组成。

图5 采用重复控制来处理粘滑运动的控制系统框图

4 仿真分析

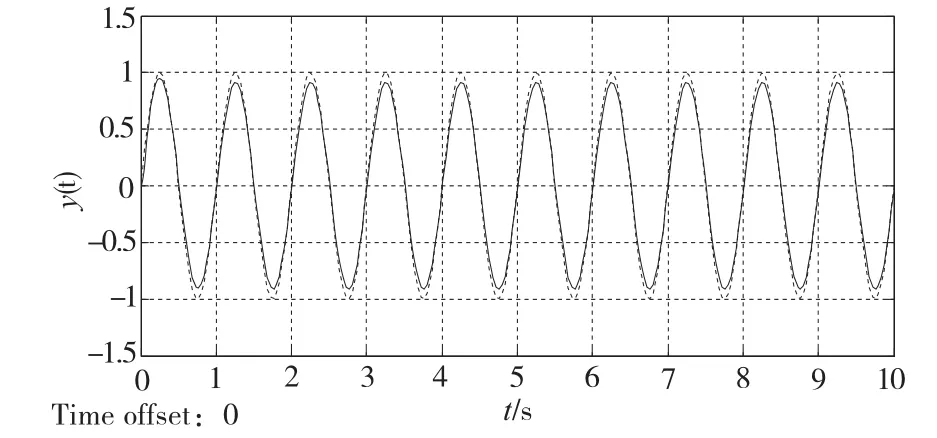

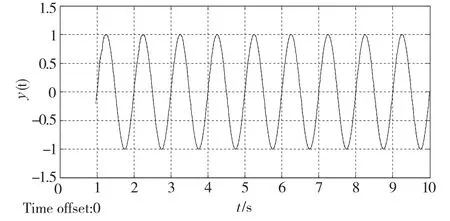

将1.2建立的研抛加工模型,经过机床实体测量后得到仿真所需的参数m,k,c。其中Z轴加入粘滑处理后,呈周期性振荡特性,因此用正弦波信号模拟,频率为2Hz,幅值为1。分别采用PID控制和重复控制,并对采用的两种控制方法进行仿真对比实验。图6和图7分别为加入粘滑处理的Z轴位置信号在PID控制和重复控制下输出的跟踪轨迹曲线。由仿真结果可以看出,加入粘滑处理的Z轴位置信号在PID控制下输出的跟踪轨迹曲线同参考信号有明显出处,而在重复控制下输出的跟踪轨迹曲线与参考信号几乎完全吻合,因而说明PID控制对粘滑运动的控制不是十分理想,而采用重复控制的控制系统达到了预期的效果。

图6 基于常规PID控制的Z轴位置跟随曲线

图7 基于重复控制的Z轴位置跟随曲线

5 结束语

本文在自主研发的精密研抛数控机床上实现了非球面光学零件的研抛加工,为了进一步提高零件的表面质量,对Z轴采用粘滑运动与重复控制相结合的策略。首先建立研抛加工的数学模型,通过研抛机床测量得到仿真所需要的参数m,k,c;然后基于非球面零件建立粘滑运动控制系统数学模型;最后根据加入粘滑运动后Z轴的运动特性,采用重复控制来提高Z轴轨迹跟踪控制精度,并对加入粘滑处理的Z轴分别采用PID控制和重复控制进行仿真对比分析。仿真结果表明,采用重复控制时,加入粘滑处理的Z轴输出的跟踪轨迹曲线要优于采用PID控制,实现了预期理想的轨迹曲线,满足精密研抛加工的需求。

[1]毛建华.自由曲面四坐标精密研抛的适应性柔顺控制研究[D].宁波:宁波大学,2010.

[2]F Nagata,T Hase,Z Haga,et al.CAD/CAM-based position/ force controller for a mold polishing robot[J].Mechatronics,2007,17(4):207-216.

[3]F Nagata,S Tani,T Mizobuchi,et al.Orthogonaltype robot with a CAD/CAM-based position/force controller[C].Symposium on Computational Intelligence in Control and Automation-CICA,2009.

[4]L Liao,K F liu.Modeling and control of automated polishing/deburring process using a dual-purpose compliant toolhead[J].International Journal of Machine Tools&Manufacture,2008,48(12):1454-1463.[5]詹建明,章民庆.非球面柔顺研抛的边缘效应机理研究[J].中国机械工程,2013,24(12):1587-1591.

[6]刘丽兰,刘宏昭,吴子英,等.可变法向压力对质量—带系统粘滑运动的影响分析[J].西安理工大学学报,2010,26(1):20-25.

[7]D Garagic,K Srinivasan.Adaptive friction compensation for precision machine tool drive[J].Control Engineering Practice,2004,12(11):1451-1464.

[8]X S Mei,M Tsutsumi,T Tao,et al.Study on the compensation of error by stick-slip for high-precision table[J].International Journal of Machine Tools&Manufacture,2004,44(5):503-510.

[9]罗亮亮.精密五轴研抛机床控制系统的研究[D].长春:长春工业大学,2014.

[10]F Nagata,T Mizobuchi,S Tani,et al.Desktop orthogonal-type robot with abilities of compliant motion and stick-slip motion for lapping of LED lens molds[C].International Conference on Robo tics and Automation-ICRA,2010,2095-2100.

Research on Control System of Polishing Machine Tool Based on Stick-slip

LI Yu-cheng1,LIN Jie-qiong1,LUO Liang-liang2,GU Yan1,SUN Bao-yu1

(1.School of Mechatronic Engineering,Changchun University of Technology,Changchun 130000,China;2.Great Wall Motor Co.Ltd Chassis R&D Center,Baoding Hebei071000,China)

It is easy to produce the phenomenon such as burrs,cusp and high frequency lines,after lapping and polishing the aspheric optical parts.In order to improve the surface quality of the optical parts,on the analysis of the processing characteristic of the ultra-precise polishing machine,the control strategy of the Z axis based on combination of stick-slip motion and repetitive control is proposed and mathematical model of stick-slip motion is established.According to the characteristic of the Z axis with stick-slip motion,repetitive control is used to improve the control precision;and a comparison simulation is made to analysis.The results show that the tracking accuracy can be improved by the control strategy of combinating stick-slip motion and repetitive control.Furthermore,the harmful factors affecting the surface quality of the workpiece can be effectively eliminated.

polishing machining;stick-slip motion;repetitive control;trajectory tracking

TH166;TG584

A

1001-2265(2015)06-0068-03 DOI:10.13462/j.cnki.mmtamt.2015.06.019

2015-02-16;

2015-03-18

吉林省科技发展计划项目资助(20140204061GX)

李雨澄(1990—),女,长春人,长春工业大学硕士研究生,研究方向为精密加工与检测技术,(E-mail)jilinliyucheng@sina.com。