凸轮轴瓦盖螺栓拧紧与打标装置设计及分析*

2015-11-03白茂综杨继新陶学恒王慧慧曾振华王海洋

白茂综,杨继新,陶学恒,王慧慧,曾振华,王海洋

(1.大连工业大学机械工程与自动化学院,辽守大连 116034;2.大连现代辅机开发制造有限公司,辽守大连 116045)

凸轮轴瓦盖螺栓拧紧与打标装置设计及分析*

白茂综1,杨继新1,陶学恒1,王慧慧1,曾振华2,王海洋2

(1.大连工业大学机械工程与自动化学院,辽守大连 116034;2.大连现代辅机开发制造有限公司,辽守大连 116045)

针对车用凸轮轴瓦盖螺栓拧紧与打标的自动化装配问题,依据汽车发动机装配生产线的工艺原理与要求,分析了拧紧、打标机构装置自动变位的设计要点,并完成了车用凸轮轴瓦盖螺栓拧紧与打标装置的主要结构设计,实现了车用凸轮轴瓦盖螺栓拧紧与打标的自动化装配过程,可提高生产效率。并针对拧紧与打标装置的不同结构要求,运用SolidWorks对其结构的关键零部件进行了有限元分析,确保了设计方案的可行性。

发动机;凸轮轴瓦盖;拧紧;打标;可视化设计

0 引言

车用凸轮轴瓦盖螺栓拧紧与打标装置主要应用于汽车发动机自动装配线,实现对凸轮轴瓦盖螺栓的拧紧与打标。整个装置按工件输送方向主要包括:上料工位、定位套预装和压装工位、瓦盖和螺栓预装工位、瓦盖和螺栓拧紧装配工位、自动打标工位、下料工位。其中凸轮轴瓦盖螺栓拧紧与打标工位结构最为复杂,也最为关键。

目前,大部分汽车生产厂家对发动机凸轮轴瓦盖的装配和拧紧还不能完全实现自动装配,有的甚至还是纯人工操作,这样就大大降低了生产效率,不适宜大批量生产。本文提出了一套凸轮轴瓦盖装配的自动化生产装置的设计方案,用两个拧紧头来实现对凸轮轴瓦盖螺栓的自动拧紧,用一个打标机实现对凸轮轴瓦盖的自动打标。该方案与传统的装配相比,不仅提高了生产效率,同时也提高了装配的准确性。由于本装置水平滑台采用水平伺服变位滑台,可以满足不同发动机凸轮轴瓦盖不同间距的装配要求,而且装配精度高。装置的总体设计结构简单,在保证装配功能完成的同时有效的节省了生产成本。

1 凸轮轴瓦盖螺栓拧紧与打标装置的功能及工作原理

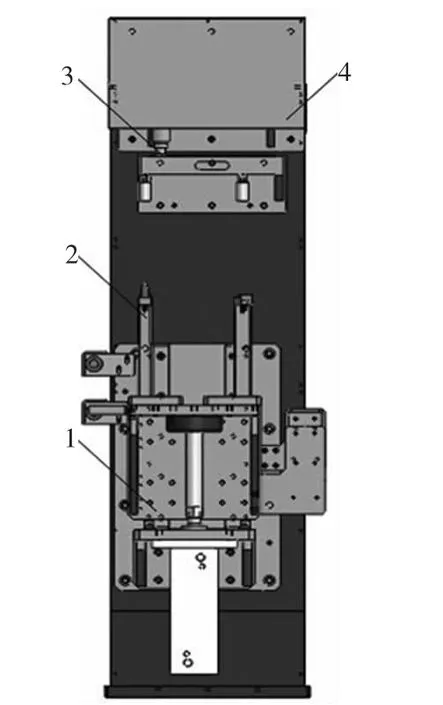

本文所述车用凸轮轴瓦盖螺栓拧紧与打标装置应用于汽车发动机自动装配线凸轮轴瓦盖的装配。螺栓拧紧与打标装置由一套水平伺服变位滑台(X轴)、一套竖直气动滑台(Y轴)、一套Z向滑台、两套竖直气动抬起滑台、两套夹具、两个拧紧头、一台打标机等主要结构组成。主要完成缸盖6个凸轮轴瓦盖12个固定螺栓的拧紧和6个凸轮轴瓦盖的打标。装置的整体结构图如图1所示。

图1 装置整体结构图

车用凸轮轴瓦盖拧紧装置工作过程:原始位置,竖直驱动气缸伸出→两个自动拧紧螺栓装置进给到位→两个自动拧紧螺栓运行,将两个螺栓拧入前端瓦盖并达到指定力矩→竖直驱动气缸缩回将拧紧头带回原位→伺服电机运转带动水平伺服滑台运动到指定位置→竖直驱动气缸伸出→两个自动拧紧螺栓运行,将2个螺栓拧入中间瓦盖并达到指定力矩→竖直驱动气缸缩回将拧紧头带回原位,2个螺栓完成拧紧,水平伺服滑台和Z向滑台相继运动,依次将12个螺栓拧紧到位,装置功能完成。

车用凸轮轴瓦盖打标装置工作过程:原始位置,打标头伸出→气动打标针完成打标→打标头收回→电动机带动打标头水平横向移动到指定位置→打标头伸出→气动打标针完成打标→打标头收回→电机带动水平滑台和Z向滑台移动,依次完成6个瓦盖的打标。

2 凸轮轴瓦盖螺栓拧紧与打标装置主要组成部件结构设计

凸轮轴瓦盖螺栓拧紧与打标装置主要实现瓦盖螺栓的拧紧和瓦盖的打标,根据装置功能主要分为凸轮轴瓦盖螺栓拧紧装置和瓦盖打标装置。其中所涉及的技术领域主要包括:伺服驱动技术、气动驱动技术、自动定位技术、自动拧紧技术、自动打标技术等。通过不同技术的应用与融合,实现车用凸轮轴瓦盖不同位置螺栓的拧紧和瓦盖打标的功能,从而提高装配的生产效率。

根据设计要求,凸轮轴瓦盖螺栓拧紧需要完成对工件的准确定位和拧紧头的准确移动。为实现工件的定位,根据发动机缸体的结构特点,设计一套定位夹紧装置,采用位置开关实现对工件的准确定位,在夹具装置的顶部分别采用两个平面接触定位块和两个圆锥形接触定位销,实现对工件的定位与夹紧。当工件沿辊道到达指定位置,位置开关启动,气动气缸伸出,夹具抬起并准确捕捉元件相应位置,工件被进一步抬起到相应位置,进而进行下一步工作。定位及夹具装置设计结构包括:背板、气缸座、气缸(带杆端螺母)、接杆、压盖、支架、吊板、滑台、位置开关、支撑座、铜垫块、压块、圆柱定位销等。定位及夹具装置结构图如图2所示。

图2 定位及夹具装置结构图

按照拧紧头移动的工艺要求,本设计采用3个不同方向的滑台来实现,由于拧紧头需要对不同位置的螺栓实现拧紧,水平方向移动的间距不同,而且精度要求准确,考虑到设计要求和设计成本问题,采用一套水平伺服驱动装置来实现拧紧头的水平移动,其核心结构包括伺服电机和滚珠丝杠等。拧紧头的竖直和Z向移动,由于这2个方向的移动都有固定距离,可以采用气动装置和液压装置来实现,考虑到液压装置的成本较高和维护方面的问题,本装置采用两个气缸来带动拧紧头在竖直和Z向的移动。拧紧机装置结构图如图3所示。

图3 拧紧机装置结构图

打标装置用来实现凸轮轴瓦盖的打标,根据工作要求,设计出一个打标机装置,由打标机内部电机实现打标头的横向、纵向、Z向移动,打标头采用针式气动打标,完成打标工作。打标装置结构图如图4所示。

图4 打标装置结构图

3 部分传动、支撑件的有限元分析

本文利用SolidWorks SimulationXpress进行有限元分析,判断目前设计的零件能否承受实际工作环境下的载荷、应力、应变等。本文主要对3个环节的主要零部件进行静力学分析。

3.1 铜垫块的压应力分析

铜垫块主要用来实现发动机缸体的定位和抬起,它主要承受发动机缸体的压力。在SolidWorks SimulationXpress中定义它的相关属性主要是材料属性,进而得到它的应力应变图,如图5、图6所示。

图5 铜垫块应力图

图6 铜垫块应变图

根据设计需要铜垫块所受的压力值为650N,由所得到的应力应变图可知工件所受的最小应力值为1.55721N/m2,最大应力值为1100.43N/m2,工件所受的最大应力值在竖直平面与水平平面相交处,此处存在加工工艺倒角,所受应力范围在材料承受范围内,满足承载要求。

3.2 拧紧轴的静力学分析

拧紧轴主要实现对凸轮轴瓦盖螺栓拧紧的功能,它主要受拧紧力作用,在这里主要分析的扭转变形,包括应力、应变和位移。图7、图8、图9分别为应力、应变和位移图。

图7 拧紧轴应力图

图8 拧紧轴应变图

图9 拧紧轴位移图

根据设计要求给拧紧轴施加的拧紧力为100N,由图得到分析结果为:最小应变5.24071e-016,最大应变0.0231309,工件的最大扭转位移为0.501191mm由图9可知,最大扭转位移出现在扭杆段头的长方体四个尖角位置,根据实际要求此处采用工艺圆角来保证装配需要,满足转矩要求。

3.3 滚珠丝杠的疲劳分析

滚珠丝杠主要实现水平滑台的横向移动(X轴方向),这里主要对它进行疲劳分析,得到疲劳S—N曲线和生命图解如图10、图11所示。

图10 疲劳S—N曲线

图11 滚珠丝杠的生命图解图

由分析可知滚珠丝杠的最大应力值为2081MPa,而材料的屈服极限为1831MPa,最大应力值大于屈服极限值,但在接触的过程中接触区域产生塑性变形,接触面积也随之增大,使得接触应力瞬间降到材料的屈服强度内,故短时间内的屈服不会产生结构性破坏,长期则可能导致疲劳损伤、剥落。

4 结论

本文针对车用凸轮轴瓦盖螺栓拧紧与打标的自动化装配问题,依据车用凸轮轴瓦盖螺栓拧紧与打标装置以及柔性自动化装配的工作原理,分析了拧紧、打标装置自动变位的设计要点,并设计了车用凸轮轴瓦盖螺栓拧紧与打标装置的主要结构,同时对装置的关键零部件进行了有限元分析,符合设计要求。

车用凸轮轴瓦盖螺栓拧紧与打标装置能够满足汽车发动机大规模、大批量的生产要求,可应用于汽车发动机凸轮轴瓦盖装配的自动化生产过程中,节约生产成本和提高生产效率,从而为生产企业提高经济效益创造条件。

[1]李维,张扬,李富.缸盖凸轮轴瓦盖拧紧机拧紧扳手自动变位装置研发设计[J].汽车实用技术,2012(5):98-101.

[2]王荔岩.发动机装配技术浅谈[J].黑龙江科技信息,2010(23):49.

[3]郑军.发动机原理与汽车理论[M].天津:天津科学技术出版社,2009.

[4]孙立琴,丛明,赵强,等.汽车发动机和变速箱自动化装配技术[J].组合机床与自动化加工技术,2009(3):59-62.

[5]胡仁喜,刘昌丽.SolidWorks2013机械设计从入门到精通[M].北京:机械工业出版社,2013.

[6]朱立东.发动机装配线技术现状及发展趋势[J].湖南农机,2013(11):132-133.

[7]覃尚帝,谢斌明.高精拧紧工具在发动机装配中的应用[J].装备制造技术,2012(7):165-169.

[8]李宁,侯培中,马力.谈发动机轴瓦的更换与装配[J].农机使用与维修,2014(6):61.

[9]Inman,R.Asrs sizing for recreating automotive assembly sequences[J].International Journal of Production Research,2003,41(5):847-863.

[10]E.Muhl,P.Charpentier,F.Chaxel.Optimization of physical flows in an automotive manufacturing plant:some experiments and issues[J].Engineering Applications of Artificial Intelligence,2003,16(4):293-305.

(编辑 赵蓉)

Design and Analysis of Tightening Bolt and Marking Device for Camshaft’s Cover

BAIMao-dong1,YANG Ji-xin1,TAO Xue-heng1,WANG Hui-hui1,ZENG Zhen-hua2,WANG Hai-yang2

(1.School of Mechanical Engineering and Automation,Dalian Polytechnic University,Dalian Liaoning 116034,China;2.Dalian Modern Auxiliary Machinery Manufacturing Co.Ltd.,Dalian Liaoning 116600,China)

To solve the automatic assembly problem that how to realize bolts’tightening and marking for camshaft’s cover automatically,and according to the process principles and requirements of the assembly line for automotive engine,firstly the key points of design that how the tightening and marking device transforms station are given,and then the main structure design of the tightening bolt and marking device for automotive camshaft’s cover is finished.The design realizes the automated assembly process,and the device improves production efficiency.In addition,for different structural requirements,the finite element analysis of its key components is made with SolidWorks,to ensure the feasibility of the design.

engine;camshaft’s cover;tightening;marking;visual design

TH122;TG65

A

1001-2265(2015)04-0135-04 DOI:10.13462/j.cnki.mmtamt.2015.04.036

2014-07-26;

2014-09-01

辽宁省科技厅基金资助项目(201102009);辽宁省教育厅基金资助项目(LR2013023,,2009A086,20061214,05L071);大连市科技局基金资助项目(2011A17GX075,2010A16GX087,2005A10GX104,2003A1GX172);三维曲面造型设计应用基础研究(2014026003)

白茂东(1989—),男,山东枣庄人,大连工业大学硕士研究生,研究方向为数字化设计与产品结构性能优化,(E-mail)405835622@qq. com。