基于变形预测的簿壁粱架加工工艺优化*

2015-11-03赵文辉段振云戴现伟

赵文辉,段振云,戴现伟

(沈阳工业大学机械工程学院,沈阳 110870)

基于变形预测的簿壁粱架加工工艺优化*

赵文辉,段振云,戴现伟

(沈阳工业大学机械工程学院,沈阳 110870)

为了减少簿壁梁架加工变形,应用ANSYS/LS-DYNA软件进行有限元加工仿真,获得已加工表面残余应力,预测梁架加工变形。分析不同切削用量对加工变形量的影响,优化切削用量,进行变形预补偿。在此基础上,对梁架整体加工工艺进行优化。机翼颤振模型簿壁梁架的加工证明该方法可以有效提高簿壁件加工的质量和效率。

簿壁梁架;残余应力;变形预测;预补偿;工艺优化

0 引言

薄壁件在航空等领域应用广泛,控制其加工变形是难点,利用有限元模拟技术对铣削加工过程进行仿真,模拟薄壁件加工变形是研究热点之一[1-4]。机翼颤振模型是进行飞机风洞实验的缩比模型。梁架是它的主要传力构件,其加工质量直接影响到试验数据的准确性。由于其去除率高和弱刚度等薄壁件的结构特点,在加工中容易变形,加工后残余应力的重新分布会造成零件在加工后的尺寸不稳定[5-6]。同时,由于刚度弱,加工时工件的颤振严重影响表面质量[7]。本文运用ANSYS/LS-DYNA软件进行切削仿真,模拟残余应力的大小和分布,预测加工变形量,对加工变形进行预补偿,进而改进整个加工工艺,提高质量和效率。

1 加工工艺性分析

该机翼梁架是由前端翼面、翼梁、翼肋和后端翼面组成的复杂薄壁件结构,如图1a所示。梁架的长度980mm,厚度22mm,长高比45.5。梁架的尺寸精度为IT7,表面粗糙度要求为Ra3.2。由于整体形状为自由曲面,所以采用三坐标数控铣加工。除了弱刚度等薄壁件共有特点,梁架的加工还存在以下难点。①双面都为自由曲面;②结构复杂,存在多个井字形框架结构;③毛坯材料为45#钢,厚度25mm,材料去除率高,零件的质量只有毛坯的8%;④梁架的翼肋从22mm渐变至零(理论设计尺寸,如图1b所示),传统加工工艺很难加工。

图1 机冀颤振模型梁架

2 变形预测与预补偿

2.1 有限元切削仿真

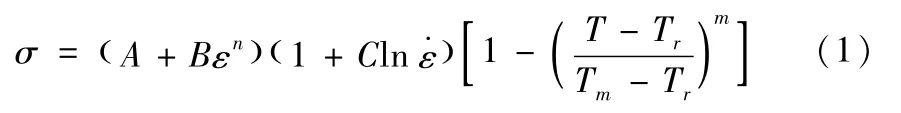

薄壁加工变形是梁架加工最大的难点,被切削部分内应力逐渐释放,同时切削力会产生加工残余应力,导致工件产生变形,影响工件的最终加工精度,因此需要对梁架残余应力导致的变形进行分析[8-9]。应用ANSYS/LS-DYNA软件对残余应力和由其导致的变形进行模拟,指导加工工艺。金属切削加工是一个复杂过程,材料模型的精度对有限元仿真的精度有很大程度的影响。准确描述材料物理特性的本构方程相当重要,本文采用Johnson-Cook模型[10],如式(1)所示。

式中:σ—有效应力;A—准静态下的屈服强度;B—应变硬化系数;C—应变率敏感系数;n—应变硬化系数;m—温度敏感系数;Tr—参考温度;Tm—熔点温度;ε—有效塑性应变;—应变率。

工件材料是45#钢,选择YT5硬质合金刀具。设刀具为刚体,约束刀具X、Z轴的平动位移自由度和X、Y轴转动自由度,保留Y轴的平动位移和Z轴的转动自由度。设两者之间的接触为Surface to Surface Eroding(ESTS)接触。

2.2 变形预测

图2是退刀后梁架的残余应力云图。随着工件材料被切除,工件内应力逐渐释放出来,原来的自身平衡被打破,因此工件只有通过变形达到新的平衡状态。模拟时将残余应力按照“力平衡、力矩平衡”的原则沿厚度方向施加到有限元模型的表面上。利用ANSYS/LS-DYNA开发的后处理工具LS-PREPOST将分析得到的残余应力数据提取出来,处理后作为载荷施加到梁架进行静力分析,得到变形结果。

图2 残余应力云图

2.3 切削用量优化与预补偿

在工件材料、结构、刀具、装夹方式等一定的情况下,加工变形与背吃刀量、进给速度和切削速度相关。图3、图4是在相同的切削速度,进给速度的情况下,背吃刀量分别为0.7mm和1mm时的变形结果。背吃刀量为1mm时的整体变形量稍大,局部达到1.5倍。变形最大值出现在前后缘处,翼梁和前后端翼面也有部分变形。Z向变形量最大值为0.232mm。

图3 被吃刀量0.7mm时变形量

图4 被吃刀量1mm时变形量

为了快速量化比较不同切削参数对变形的影响,定义变形变化指数:

DCI—变形变化系数,取值范围-1~1;

DB、DA—不同切削用量下产生的变形量。

DCI为正表示变形增大,绝对值越大,变形增量越多。

薄壁件变形引起的残余材料在切削过程中是无法一次切除的,需多次重复加工导致效率低下。因此根据预测的加工变形对切削用量进行调整,以抵消受力变形引起的加工误差。梁架的加工变形主要是Z向,则切削用量的调整是半精加工时,背吃刀量为加工余量加上Z向变形。

3 工艺优化

根据颤振模型对梁架的要求,针对梁架的结构特点,在有限元变形分析的基础上,对加工工艺进行规划和优化。

传统的加工工艺,一般先粗加工去除材料,再精加工得到所需精度。根据第2部分有限元分析的结果,在粗加工时,随着材料的去除,工件刚度下降,变形显著增加。精加工时,在前后缘处,由于变形大于切削深度,刀具根本不能去除材料。所以,优化后的工艺与传统加工方法不同,大部分材料在最后一步线切割去除,在此之前一直起辅助支撑作用,提高铣削加工中工件的刚度,减少切削时的颤振和加工变形。在加工工艺调整后,梁架在Z向的变形减少为0.107mm。

毛坯件粗铣完成后,进行调质处理(淬火+高温回火)σb=980-1080MPa,消除零件内部残余应力的影响,使钢的性能得到很大程度的调整,强度、塑性和韧性较好,具有良好的机械综合性能,满足颤振模型的要求。

铣削加工中需要多次切削、多次翻转工件、多次装夹。为了保证加工精度,在工件前后端面首先加工出定位面和定位孔,作为后续工序的定位基准。根据第2部分有限元分析的结果,粗铣翻面加工3次,半精铣翻面加工2次。而没有变形预测时,需要粗铣翻面加工5次。在切削参数上,为了减少加工变形和残余应力,采用小切深、快走刀、高转速和对称铣削加工。

优化后的主要工艺流程如图5所示。

图5 梁架加工工艺流程

4 结论

梁架是机翼颤振模型的主要传力构件,其加工质量直接影响风洞试验数据的准确性。由于其去除率高和弱刚度等薄壁件的结构特点,在加工中易变形。本文在有限元分析预测加工变形量的基础上,对工艺进行了优化。

(1)利用ANSYS/LS-DYNA软件进行有限元加工仿真,获得已加工表面残余应力,预测梁架铣削时的加工变形。调节切削用量,进行变形预补偿,合理的加工参数减小梁架的加工变形。并提出了变形变化指数DCI,结合CAE分析,快速反映不同加工参数对变形量的影响。根据变形预测结果,对加工参数和工艺进行优化,仅粗加工时间就节省了将近40%。

(2)对梁架整体加工工艺进行优化。与传统加工方法不同,大部分材料在主要加工面精加工后线切割去除,在此之前一直起辅助支撑作用,极大提高了铣削加工中工件的刚度,减少了切削时的颤振和加工变形,提高了加工质量和效率。

[1]BUDAKE,ALTINTASY.Modeling and avoidance of static form errors in peripheral milling of plates[J].International Journal of Machine Tools&Manufacture,1995.35(3):459-476.

[2]曹岩,李云龙,董爱民.铝合金航空薄壁件数控铣削加工变形预测与分析[J].组合机床与自动化加工技术,2011(1):80-82.

[3]李文东.高速铣削薄壁件加工变形控制及工艺优化研究[D].哈尔滨:哈尔滨理工大学,2012.

[4]李康,李蓓智,杨建国,等.薄壁弱刚性件的工艺方法及变形控制研究[J].组合机床与自动化加工技术,2013(10):101-104.

[5]韩丽丽.薄壁零件加工变形的预测及其仿真研究[D].哈尔滨:哈尔滨工业大学,2009.

[6]S.Ratchev,S.Liu.Error compensation strategy in milling flexible thin-wall parts[J].Journal of Engineering for Industry,2005,162-163.

[7]梁岩里,王凯,杨三强,等.薄壁件铣削加工颤振控制研究[J].组合机床与自动化加工技术,2012(4):28-31.

[8]范慧芳.薄壁件加工工艺优化技术研究[D].长春:长春理工大学,2011.

[9]毛新华,张慧玲.薄壁零件切削参数优化系统研究[J].组合机床与自动化加工技术,2011(1):99-100.

[10]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.

(编辑 赵蓉)

Process optimization of Thin-walled Frame Based on Deformation Calculation

ZHAOWen-hui,DUAN Zhen-yun,DAI Xian-wei

(School of Mechanical Engineering,Shenyang University of Technology,Shenyang 110870,China)

In order to reduce the machining deformation of thin-walled frame,finite element simulation software ANSYS/LS-DYNA is used to obtain the residual stress and deformation.The cutting parameters are adjusted to carry out deformation active compensation.On this basis,the overall machining process is optimized.Process of wing flutter model frame prove that this method can effectively improve the quality and efficiency of machining of thin-walled parts.

thin-walled frame;residual stress;deformation calculation;active compensation;process optimization

TH162;TG65

A

1001-2265(2015)04-0126-02 DOI:10.13462/j.cnki.mmtamt.2015.04.033

2014-06-27;

2014-07-29

国家自然科学基金项目(51275073)

赵文辉(1978—),男,浙江温岭人,沈阳工业大学讲师,博士,研究方向为自由曲面的重构与加工,(E-mail)atuitoto@hotmail.com。