自动化视觉检测在对数螺旋锥齿轮中的应用*

2015-11-03闫洪波

李 强,闫 欢,闫洪波,李 丽

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

自动化视觉检测在对数螺旋锥齿轮中的应用*

李 强,闫 欢,闫洪波,李 丽

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

对数螺旋锥齿轮是一种新型的螺旋锥齿轮。其最大的特点是齿向线为对数螺旋线,能够提高传动的平稳性。在检测环节采用齿形视觉检测可以有效的避免人工操作带来的主观偏差。这种非接触式的检测运行稳定,可以适应各种环境,检测精度也很高。摄像头采集的图像传给计算机,能够测定物体在三维空间的形状、大小等信息。将三维视觉检测用于对数螺旋锥齿轮,处理和反馈数据,提高对数螺旋锥齿轮的质量。对今后对数螺旋锥齿轮的批量生产具有现实意义,也为云端视觉检测技术的发展和推广提供了保障。

对数螺旋锥齿轮;齿形;视觉检测

0 引言

在工程领域,特别是以汽车、大型矿用机械为首的制造业中,对数螺旋锥齿轮具有无可比拟的优势[1-3]。传动平稳等优点足以媲美奥利康齿制的螺旋锥齿轮,应用领域广泛。在制造过程中,生产线上的待检齿轮样品数量多、时间短,对于检测环节来说工作量极大。传统的齿形检测不仅被现代化制造业所淘汰,更无法满足对数螺旋锥齿轮这一特殊齿轮的检测要求。开发自动化程度高,检测效果好的系统就显得极为重要。目前国内外针对生产线上批量检测所开发的系统中,较为先进的就是某汽车公司研发的准双曲面齿轮齿面检测系统,这套系统可以进行连续的检测,从而提高检测效率,获取的齿面各数据都较为精确[4-5]。但是,这套检测系统的自动化度较低,而且检测适用范围小,继续开发和维护费用太高。

自动化视觉检测是非接触式的检测方法,依托摄像物镜、计算机等硬件和具有特殊算法的软件,对齿轮进行三维空间的检测,具有很好的稳定性和灵活性,不仅适用于批量生产环节,而且提高生产线的自动化程度。检测效率低,耗时长,工作时间受限这些人工检测中存在的问题都一并解决。同时视觉检测技术也适用于现在学术领域中流行的云计算、云制造的概念,可以实现智能的远程自动化检测[6]。所以该技术的发展为云制造中检测部分提供了技术保障,具有很好的前景。

1 自动化视觉检测工作原理

齿形视觉检测系统,可以用于制造的流水线上,需要检测的齿轮在传送带上按照设定好的节拍被传送。检测系统获取每个齿轮图像的节奏会与传送带的节拍吻合,这样可以获得齿轮的各检测项目信息,再对图像进行降噪、锐化等处理,提取出齿轮齿形图像与标准版的匹配。即将两图像匹配比较确定相似度值,通过相似度值来判断模板与被检测物体是否相同或相似,同时将检测结果及时报告或通讯给其它执行系统,从而实现对齿轮加工质量的正确分类。

2 图像采集系统

自动化视觉检测系统主要由摄像物镜、CCD、A/D图像采集卡和计算机四大部分组成。摄像物镜所采集到的图像会成像在CCD的像敏面上,与数码相机类似该图像会铺满全部像敏单元阵列。接下来线阵CCD将图像以电信号的形式完整的传送出去。A/D图像采集卡的功能就是同步控制、存储数据以及A/D转换。A/D图像采集卡在配套软件及同步脉冲的触发下,实现对CCD传送出来的信号进行A/D转换,再转换为图像数据并存储,供计算机进行后续的处理[7-10]。

在软件的设计方面,目前电脑系统使用最多的是windows XP,有了很高的成熟度,所以在此电脑操作系统上进行模块化的二次开发,并确定Visual C++作为二次开发的语言,图1为软件系统主界面图。模块化设计的好处在于它具有独立性、通用性和可扩展性。根据自动化视觉检测系统的设计要求,确立了以下几个主要模块:运动调试模块、图像采集模块、图形处理模块、其他辅助模块。运动调试模块主要是选取三轴步进电机控制器操控步进电机的移动,这就使调试控制检测部分可以和传送带以相同的节拍工作,确保每拍摄一次的齿轮图像都是完整的。目前市面上的图像采集卡较为普遍,图像采集模块则无需重新开发,只需在原有基础上进行适当编程修改即可。图形处理模块的处理能力是整个系统的一个重要指标,编辑、降噪、锐化、提取、保存等这些处理过程都需要在短时间内高质量的完成而不去拖后生产线的节奏。

图1 软件系统主界面图

3 自动化视觉检测实例

3.1 检测过程

检测对象为对数螺旋锥齿轮,其设计参数见表1。提供的设计参数作为与检测结果做数据对比的依据。

表1 对数螺旋锥齿轮设计参数

(1)标定过程:图2为8×8标准板,其中小格子尺寸为16mm×16mm,先将两台摄像物镜对准标准板进行标定,可以获取内外参数矩阵。为了进一步提高精确度,还需将两个摄像物镜单独对准标准板的不同位置进行标定。标定过程采用VC++进行编写程序,本次实验总共采集了六个图像文件并将其保存下来。

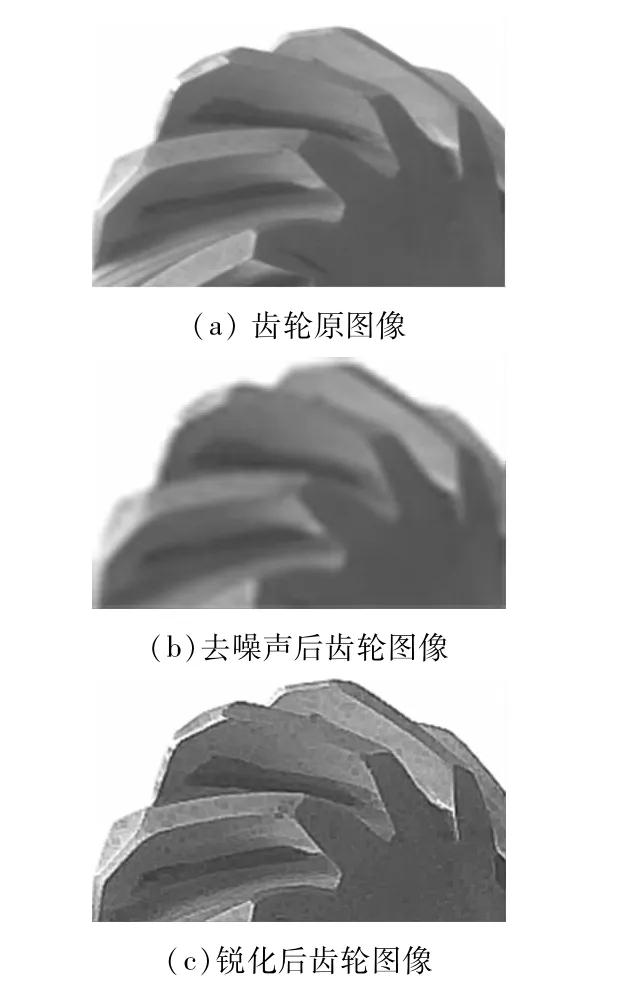

(2)采集、处理与提取图像:启动自动化视觉检测软件,用摄像物镜采集对数螺旋锥齿轮,并保存图像文件用于后续的实验,如图3。针对采集的图像需要进行降噪和锐化两个处理过程,三维视觉检测中使用中值滤波器帮助降噪,消除噪点的同时不模糊对数螺旋锥齿轮的图像。经过降噪的图像再对其进行锐化,本实验中采用拉普拉斯算子对整个图像锐化。图4为不同阶段对数螺旋锥齿轮的局部图像。经过锐化的图像,其轮廓线清晰分明,提取齿轮图像中的边缘轮廓。采用Sobel算子进行边缘检测。图5为边缘检测效果图。

图2 格子标定板

图3 对数螺旋锥齿轮

图4 不同阶段对数螺旋锥齿轮的局部图像

图5 边缘检测效果图

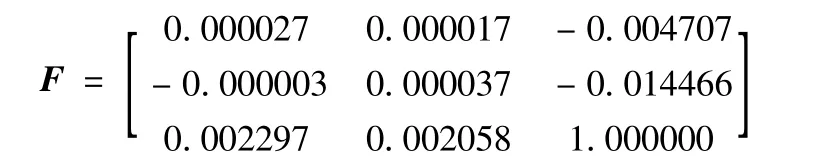

(3)立体匹配与获取三维坐标值:立体匹配是三维视觉检测实验中较为重要的一步,可以为计算图像中重要点坐标值提供基础,下面的基本矩阵F就是通过立体匹配获得的。再取真实的对数螺旋锥齿轮齿槽中点为计算点,在其齿面上取点作为数据点,计算出数据点的三维坐标值。

(4)判别齿形:三维视觉检测系统是通过齿面点的三维坐标判别齿形。因为对数螺旋锥齿轮与齿形线相关的方程比较复杂,所以,决定通过误差分析来判断。

3.2 检测结果分析

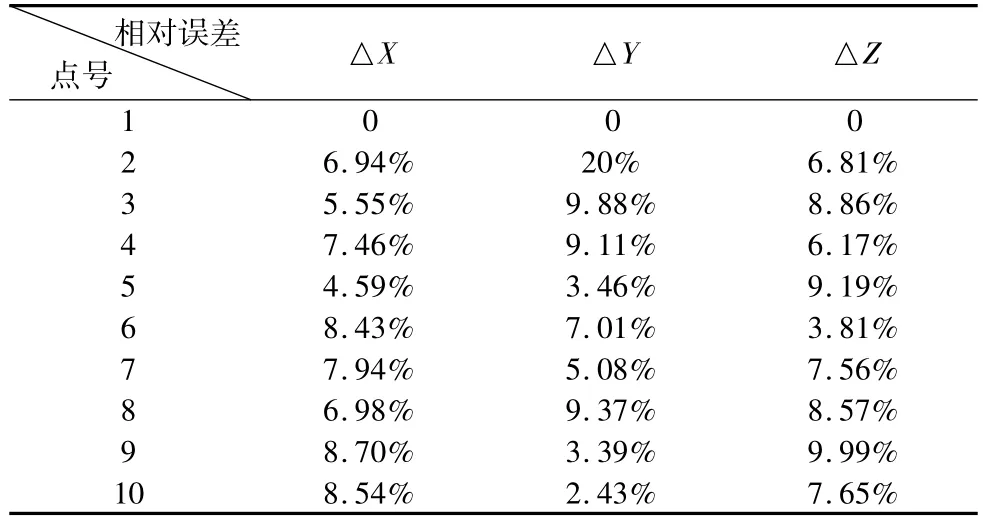

本论文中误差在±5%范围内(平均相对误差Δσ≤10%)时,认为检测的对数螺旋锥齿轮齿形与理想齿形一样。

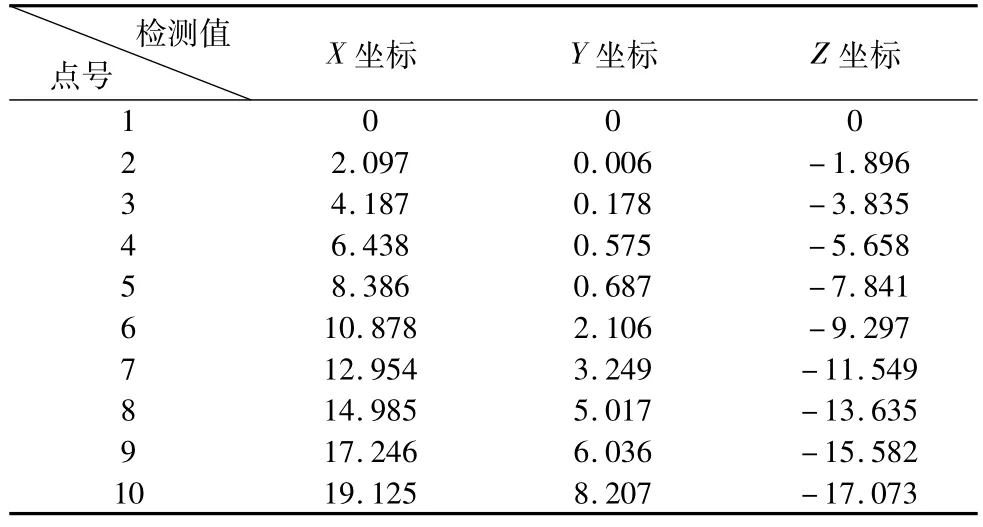

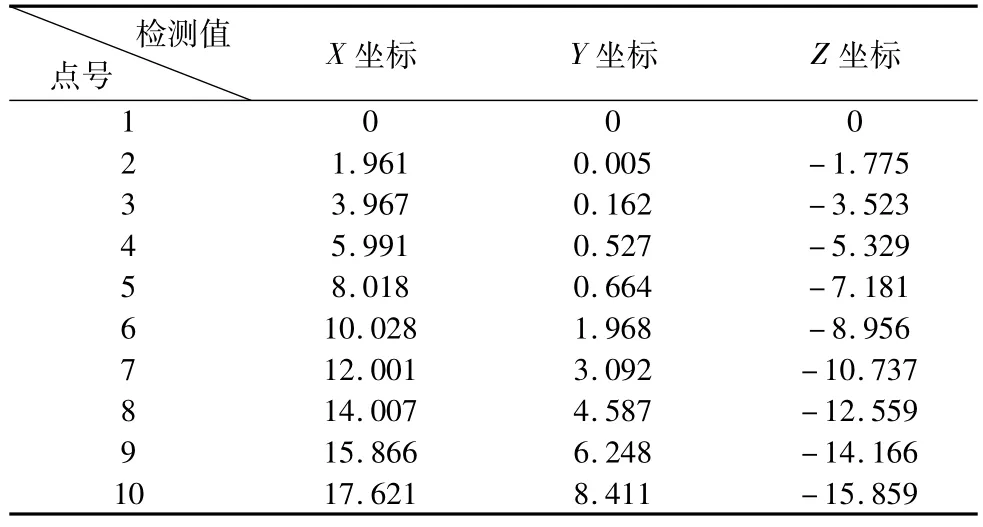

实验过程中,在对数螺旋锥齿轮齿面上采集了10个点作为数据点。表2罗列出每一个数据点的X、Y、Z方向上的坐标,表3齿面实际三维坐标值,两者对比进行分析。

表2 齿面10个点的三维坐标检测结果

表3 齿面10个点的真实三维坐标

表4误差结果

3.3 误差产生原因

误差产生有以下两个方面:

(1)系统误差

受摄像物镜本身精度所限采集到的图像精度会有一定误差。在对准标准版进行标定时,标准版本身和标定过程都会造成误差的产生。以及在处理数据过程中,各种算法都会有误差。

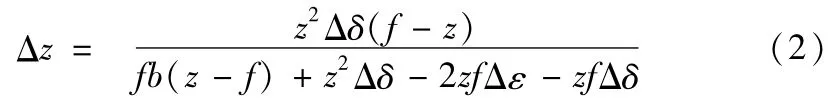

实验过程中,取测量深度z=400mm,镜头焦距为f=8mm,基线距离b=156mm,标定误差Δε=1(pixel),图像处理误差Δδ=0.3(pixel)。其中,Δε主要由模型误差、噪声误差、量化误差造成;Δδ主要包括:投影变形误差、非校准误差、量化误差。

根据系统误差计算公式:

可得系统误差Δz=0.355mm。

由此可见,系统误差对于检测结果的影响是比较小的,因此,误差带设定为±5%是可以符合工程上面的需求的。

(2)随机误差

图像在成像、数字化和传输等过程中难免会有各种干扰,这些干扰以噪声的形式反应在图像上,形成噪声误差[11]。信号数字化的像素抖动、温度等都会对结果造成影响。

4 结论

本文可以得出自动化视觉检测系统的精度、可操作性等方面符合实际测量要求,能够完成对较为复杂的齿轮的测量,解决了传统的齿形检测无法检测复杂齿轮(如对数螺旋锥齿轮)的实际问题。在现有的准双曲面齿轮齿面检测系统的基础之上,进一步提高检测效率,获取的齿面数据从二维变位三维,进而更加精确。同时具有创新意义的是,这套检测系统真正的做到了自动化检测,再一次降低人为因素对检测的干扰;极大的降低了对硬件的要求,从购置到维护都不再需要大量的资金投入。接下来则需要解决,一是与云制造技术的衔接问题,这一问题通过对测量软件的继续开发和与云端设备的链接可以实现;二是丰富检测项目和提高识别能力的问题,还有就是如何利用现有的系统和资源扩展检测其它零部件的问题,这部分问题则可通过模块化设计的思维进行后期的更新补充。但是自动化视觉检测系统的总体设计还是达到了预期效果,在一定程度上解决了齿轮生产商采用大型综合的齿轮测量仪进行测量所出现的效率低等问题。代替人工进行齿形检测具有实用价值,能够在工程中使用。

[1]李强.对数螺旋锥齿轮啮合原理及加工方法研究[D].北京:北京科技大学,2009.

[2]王国平.对数螺旋线齿锥齿轮啮合原理研究[D].包头:内蒙古科技大学,2007.

[3]居海军.对数螺旋锥齿轮加工工艺的研究[D].包头:内蒙古科技大学,2009.

[4]徐俊成,张莉彦,阎华.基于机器视觉的小模数塑料齿轮的在线检测[J].组合机床与自动化加工技术,2011(3):57-60.

[5]冯美君,佟勇.基于计算机视觉的面齿轮齿面重构技术[J].组合机床与自动化加工技术,2012(3):44-46.

[6]潘武,张莉彦,徐俊成.基于机器视觉的工件的在线检测[J].组合机床与自动化加工技术,2012(7):75-81.

[7]周彦.基于双目视觉的图像三维重建[D]青岛:中国海洋大学,2008.

[8]陈棣湘,罗飞路,潘孟春.立体视觉测量中的图像匹配策略研究[J].光学技术,2002(5):392-394.

[9]吴立德.计算机视觉[M].上海:复旦大学出版社,1993.

[10]仇芝.三维重建的匹配技术[D].南京:南京理工大学,2004.

[11]范壮.机械零件尺寸视觉检测系统的研究[D].哈尔滨:哈尔滨工业大学,2006.

(编辑 赵蓉)

Application of Automated Visual Inspection in the Logarithmic Spiral Bevel Gear

LIQiang,YAN Huan,YAN Hong-bo,LILi

(School of Mechanical Engineering,Inner Mongolia University of Science and Technology,Baotou Inner Mongolia 014010,China)

Logarithm ic spiral bevel gear is a new gear that it has highly value for research and using.Many features make it better than Gleason tapered teeth and Aoli Kang Gleason high gear.Gear measurement is significant before using,but the precision and measurement methods have been unable to meet their needs due to the complexity of the meshing theory of logarithmic spiral bevel gear.In this thesis through the measurement and inspection of CNC gear measuring center,you can get high-precision measurement and evaluation of logarithmic spiral bevel gear,making the logarithmic spiral bevel gears to improve the quality,and design and manufacturing cycle to be shortened.A preliminary study of the gear is discussed in production to provide guarantee for the development and promotion of cloud visual inspection technology.

logarithmic spiral bevel gear;gear tooth profile;visual inspection

TH165;TG659

A

1001-2265(2015)04-0094-04 DOI:10.13462/j.cnki.mmtamt.2015.04.024

2014-07-11;

2014-08-18

内蒙古自治区2011年自然科学基金项目(2011MS0702)

李强(1963—),男,内蒙古包头人,内蒙古科技大学教授,博士,研究方向为制造业信息化、现代设计理论,(E-mail)nkdlq@126.com。