转炉喷吹CO2+O2混合气体基础研究

2015-11-03万雪峰曹东朱晓雷郭春媛

万雪峰,曹东,朱晓雷,郭春媛

(鞍钢集团钢铁研究院,辽宁鞍山114009)

转炉喷吹CO2+O2混合气体基础研究

万雪峰,曹东,朱晓雷,郭春媛

(鞍钢集团钢铁研究院,辽宁鞍山114009)

通过对转炉喷吹CO2+O2混合气体的热力学分析,结合实验室模拟转炉吹炼末期喷吹CO2+O2实验结果,探讨了在顶吹转炉中应用CO2+O2进行脱碳抑氧的可行性。得出结论,混合气体中CO2比例增大,碳氧积降低,枪位对碳氧积的影响减弱,但回磷量增加,当CO2比例增大到CO2:O2=1:1时,顶吹转炉碳氧积可控制在0.23×10-6~0.25×10-6,平均回磷量0.001%,混合气体中CO2最大理论比例可增加到79.1%。

转炉;CO2;O2;碳氧积

以能源密集为显著特点的钢铁工业是排放CO2的大户,CO2是导致温室效应的主要气体,若能将其回收利用,其意义不仅仅是在经济上降低炼钢成本,而且对因减少CO2排放而减缓温室效应的蔓延有重要的社会效益。目前,有冶金工作者把CO2引入转炉[1-5],取得降低铁液挥发、减少粉尘及提高脱磷效率的效果,甚至还把CO2用于LF炉精炼[6],通过改善电弧状况来提高升温效率。本文基于500 kg多功能实验炉,探讨在顶吹转炉吹炼末期喷吹CO2+O2混合气体实现脱碳抑氧的可行性。

1 热力学分析

传统的转炉吹炼进入末期后,由于熔池中的碳含量已大大降低,脱碳反应减弱,此时吹入熔池中的氧大部分与钢液中的铁反应或直接溶解于钢水中,造成炉渣氧化性大幅提高以及钢水中溶解氧迅速增加,对于冶炼低碳及超低碳钢,复吹转炉终点碳氧积多在0.26×10-6~0.28×10-6,顶吹转炉在0.28×10-6~0.30×10-6,有时甚至大于0.35×10-6,远高于理论平衡值0.25×10-6。这种过氧化的直接后果一方面增加了脱氧合金的用量,即增加了生产成本,另一方面也大大增加了控制钢质纯净化的难度。为解决上述问题,在转炉中喷吹CO2,熔池中的碳主要以两种方式氧化:

在1 300~1 700℃(转炉正常冶炼温度范围内),式(1)、(3)均可以进行,图1为标准吉布斯自由能与反应温度的关系。由图1可以看出,1 550℃以上,式(3)的驱动力(标准吉布斯自由能)较式(1)要强。因此,在转炉吹炼末期,可喷吹CO2进行脱碳。由于脱碳产物为CO,脱碳的同时不会对钢水的溶解氧含量造成影响。

因为式(3)为吸热反应,所以不可能在转炉吹炼全程依靠喷吹纯CO2进行脱碳、升温,但在转炉吹炼末期可在CO2中配加一定量的O2,通过Fe-O和C-O放热反应进行温度补偿,不仅实现低碳出钢目的,又能有效降低钢中氧含量,从而为后续的精炼过程减少合金用量及提高钢水质量创造有利条件。

2 实验研究

2.1实验条件

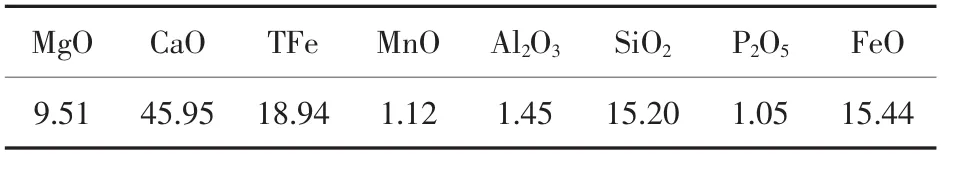

依托500 kg多功能实验炉,开展顶吹转炉吹炼末期喷吹CO2+O2混合气体热模拟实验,低碳钢铸坯225 kg,生铁25 kg,金属料成分如表1所示。转炉终渣10 kg,成分如表2所示。全程底吹Ar流量2 m3/h,吹炼温度控制在1 620~1 680℃,喷吹混合气体时间控制在60~90 s,总供气强度控制在2.0~2.5 m3/(t·min)。实验装置简图如图2所示。

表1 金属料成分(质量分数)%

表2 炉渣成分(质量分数)%

2.2实验过程及分析

2.2.1气体比例对碳氧积的影响

将钢液升温至预设温度后,调配气体比例,分别控制CO2∶O2=1∶1和1∶2,开始喷吹混合气体,不同气体比例条件下碳含量与碳氧积的关系如图3所示。由图3可见,混合气体中CO2∶O2=1∶1时的碳氧积明显低于CO2∶O2=1∶2,且在碳含量0.03%~0.06%范围,CO2∶O2=1∶1时的碳氧积已非常接近顶底复吹时的理论平衡值0.23×10-6~0.25×10-6。

2.2.2枪位对碳氧积的影响

实验条件下得出150 mm和200 mm的氧枪枪位对碳氧积的影响结果是,CO2∶O2=1∶2时明显大于CO2∶O2=1∶1,即随着混合气体中CO2比例的上升,枪位对碳氧积的影响作用逐步减弱。分析认为,CO2与O2共同搅拌熔池,相当于CO2稀释O2的同时,又填补了部分因枪位升高导致的动能不足,起到均匀钢液的作用,故碳氧积降低。但当枪位降低时,供气强度对熔池搅拌动能明显提高,CO2提供搅拌动能的作用便不再像高枪位时那样明显。简言之,尽管混气配比不变,但影响碳氧积的主要矛盾随着枪位的变化而发生了变化。

2.2.3供气强度对碳氧积的影响

虽设定供气强度,但由于实验过程喷吹混气时间较短,只有60~90 s,实际供气强度围绕设定值正常波动±12%。图4为碳氧积与供气强度的关系。

由图4可以看出,随着供气强度的提高,碳氧积仅有微弱的上升趋势。分析认为,尽管供气强度提高可使顶吹气体对熔池的搅拌能力加强,对钢液起到更好的均匀作用,对脱碳反应有利,但由于是脱碳末期,碳含量已处于非常低的水平(0.02%~0.07%),脱碳反应的限制性环节已转化为熔池中碳溶质向反应界面的传质过程,过多的氧化性气体只会与[Fe]反应,造成熔池及渣中氧含量上升,反而导致碳氧积升高。

2.2.4混合喷吹对磷含量的影响

不同气体配比条件下,喷吹混合气体前后磷含量的变化如图5所示。

由图5可以看出,回磷量随着混气中CO2比例的增大而增大。当CO2∶O2=1∶1时,平均回磷量0.001%;当CO2∶O2=1∶2时,平均回磷量仅为0.000 6%。分析认为,与喷吹纯氧相比,喷吹混合气体在一定程度上对碳氧积有抑制作用,致使钢液及渣中氧含量相对较低,打破了磷在钢-渣间原有的平衡,从而导致了微弱的回磷。在实际工况条件下,大部分钢种均可接受0.000 6%~0.001 0%的回磷量。

2.2.5混合喷吹对温度的影响

由于实验炉体积小(满装金属料为500 kg),散热快,外加感应线圈冷却水流量不可控,致使在实验条件下无法准确测定混合喷吹对温度的影响程度。因为[C]+CO2(g)=2CO(g)为吸热反应,所以在喷吹气体中配加一定量的O2,通过Fe-O和C-O反应放热进行温度补偿。假设:

(1)混合气体中O2全部与钢液中的C和Fe反应,C-O反应生成CO∶CO2=9∶1,则放热13 959 kJ/kg;Fe-O反应生成FeO∶Fe2O3=2∶1,则放热4 986 kJ/kg,有10%的O2用于脱碳,其余90%参与Fe-O反应,则O2放热效率为

(2)CO2的脱碳利用率设为10%,其余90%用于物理吸热,则计算CO2吸热效率为

(3)反应体系为绝热体系,即忽略体系散热损失。则:

联立方程(5)和(6),解得xCO2=79.1%。即为使转炉吹炼末期喷吹混合气体时保持温度不降低,混合气体中CO2最大理论比例为79.1%。

3 结论

在转炉吹炼末期,可通过顶喷吹O2+CO2实现脱碳抑氧目的,在实验条件下得出如下结论:

(1)随着混合气体中CO2比例的增大,碳氧积降低,碳含量在0.03%~0.06%范围,CO2∶O2=1∶1时,碳氧积可控制在0.22×10-6~0.25×10-6;

(2)随着混合气体中CO2比例的上升,枪位对碳氧积的影响逐步减弱;

(3)在CO2∶O2=1∶1~1∶2条件下,提高供气强度,碳氧积仅有微弱上升;

(4)回磷量随着混气中CO2比例的增大而增加,当CO2∶O2=1∶2时,平均回磷量仅0.000 6%,当CO2∶O2=1∶1时,平均回磷量0.001 0%;

(5)为保持喷吹混合气体时温度不降低,混合气体中CO2最大理论比例为79.1%。

[1]朱荣.应用COMI炼钢工艺控制炼钢烟尘内循环的研究[J].冶金能源,2010,29(1):48-51.

[2]宁晓钧.利用CO2减少炼钢烟尘的实验研究[J].炼钢,2009,25(5):32-34.

[3]易操.基于30 t转炉的COMI炼钢工艺实验研究[J].过程工程学报,2009,9(增1):222-225.

[4]靳任杰.二氧化碳一氧气混合喷吹炼钢的初步研究[C]∥第六届冶金工程科学论坛论文集,北京:北京科技大学,2007:125-128.

[5]吕明.应用COMI炼钢工艺控制转炉脱磷基础研究[J].钢铁,2011,46(8):31-35.

[6]张慧书.直流钢包炉中空电极喷吹Ar-CO2对钢水温度的影响[J].工业炉,2009,31(5):1-4.

(编辑许营)

Basic Study on Mixture Gas Including CO2and O2Blown into Converter

Wan Xuefeng,Cao Dong,Zhu Xiaolei,Guo Chunyuan

(Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

Based on the thermodynamic analysis of mixture gas including CO2and O2blown into BOF together with the experimental results of blowing mixture gas including CO2and O2into simulative converter at the final blowing stage in laboratory,the feasibility of blowing CO2and O2into the top blown converter for decarburization and control of oxygen is discussed.It is concluded that the product of carbon and oxygen reduces and the influence of the lance location on the product weakens as the ratio of CO2in mixture gas increases,but the quantity of rephosphoration increases.when the ratio of CO2in mixture gas increases to the 1 to 1 degree of CO2and O2,the product of carbon and oxygen can be controlled between 0.23×10-6and 0.25×10-6in top blown converter and the average quantity of rephosphoration 0.001%while the theoretical maximum ratio of CO2in mixture gas can increase up to 79.1%.

converter;CO2;O2;product of carbon and oxygen

TF711

A

1006-4613(2015)06-0016-04

2015-01-20

万雪峰,博士,高级工程师,2007年毕业于东北大学钢铁冶金专业。E-mail:lisa77947@sina.com