管壳式换热器优化设计研究

2015-11-01周秀英南京久鼎制冷空调设备有限公司

周秀英 南京久鼎制冷空调设备有限公司

管壳式换热器优化设计研究

周秀英南京久鼎制冷空调设备有限公司

影响管壳式换热器的性能的因素有很多,如换热管尺寸、壳体类型等,因此本文主要结合实际应用,详细探讨了管壳式换热器的优化设计,希望能够为相关工作者提供帮助。

管壳式换热器;优化设计;实际应用

管壳式换热器作为一种通用设备,具有适应性强、生产成本低以及选材范围广等特点,因此被广泛应用在工业中,并在我国工业中发挥着不可替代的作用。随着我国技术的不断发展,换热器也逐渐向大型化的方向发展,应用范围也逐渐扩大,促进了管壳式换热器的进一步发展。本文在此进一步探讨了管壳式换热器优化设计研究。

1.管壳式换热器设计

1.1初始设计

在开始设计之前,充分了解管壳式换热器的实际情况,如壳体形状、管束布置方式等,为管壳式换热器的优化设计奠定良好的基础。

1.2换热器尺寸选择

设计时一定要合理选择换热器的尺寸,以此提高换热器的性能,实现换热器的优化设计。换热器尺寸与换热器的容积、壳程传热膜系数、总换热系数和换热面积以及管侧压降等都具有直接关系,在实际应用中,换热器管径越大,换热器容积随之增大,壳程传热膜系数随之降低,总换热系数和换热面积逐渐减小,管侧压降也开始降低。因此在设计时,可以根据换热器尺寸对换热器性能的影响,合理确定换热管径的尺寸,最好选择直径为φ19的换热管,同时可以根据具体应用情况,适当增大换热器管径,进而改变换热器容积、压降条件等。

1.3传热膜分析

1.3.1总传热膜系数

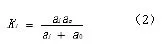

利用Ki表达式来表示以内表面为准的传热系数,Ki表示式:

上述式子中,Ai表示为内表,A0表示为换热管的外表,Am表示为平均传热面积;ri表示为管内流体污垢热阻,r0表示为管外流体污垢热阻;σ和λw分别表示管壁厚度、管壁材料的导热系数;ai表示为管程,a0表示为壳程传热膜系数。

可以将式子(1)简化为式子(2):

从式中(2)可以看出,式子(2)不仅忽略了管壁热阻,同时还忽略了污垢热阻,在实际应用中,可以将Ki近似看作为ai,因此可以下面直接对管程传热膜系数进行分析。

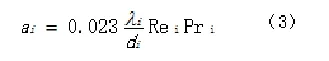

1.3.2管程传热膜系数

在湍流情况下,可以用式子(3),表示低粘度流体的管程热传膜系数。

上述式子中,λi、di、Rei、Pri分别表示为湿空气导热系数、换热管内径、流体雷诺数、普朗特数,流体被加热时、被冷却时n值为0.4、0.3。

流体雷诺数与换热管管内径、流速具有一定的关系,可以下列式子来表示:

上述式子中,ρi和μi为流体密度、流体动力粘度。

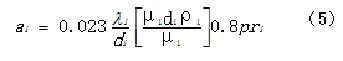

将式子(4) Rei代入到式子(3)中,可以得到下列式子:

1.4壳体类型选择

壳体类型多种多样,一般分为带有折流挡板的单管程E型壳体、纵向折流板F型壳体、G型壳体、H型壳体以及J型壳体。(1)带有折流挡板的单管程E型壳体:该壳体是较为简单一种壳体类型,它将介质流向设计为逆向流动,这样可以充分发挥温差效应的作用,通常采用该壳体类型,其换热管的尺寸相对较小。另外当采用多管程时,容易出现介质不完全逆向流动出现情况,从而造成误差,为了解决这一问题,应合理矫正对数平均温差。(2)纵向折流板F型壳体:即使采用多管程,该壳体也可以实现介质的完全逆向流动,壳体内压降不仅与管排数量成正比关系,同时与壳程流速平方也成正比关系。对于壳体尺寸相同,以及折流板数量相同换热器,F型壳体的流体流速、压降比E型壳体要分别高出两倍和四倍,但是F型壳体截面上管子的数量和E型壳体是相同的。(3)G型壳体、H型壳体以及J型壳体:与E壳体相比,G型壳体的压降是其二分之一,H型壳体的压降是其十六分之一,J型壳体的压降时期八分之一。

根据上述几种壳体类型,笔者认为,在换热器初始设计过程中,可以选择E型壳体,如果采用多管程换热器,为避免多壳程引起的损失,需要将E型壳体换成F型壳体,如果出现爱你管侧压降首先情况,可以选择J型壳体。

1.5压力降分析

在湿空气与水换热过程中,需要充分考虑管程流体压力损失情况,可以由以下式子,表示管程压力降。

在上述式子中,ΔPL、ΔPr、ΔPn分别表示为直管摩擦阻力压降、回弯管摩擦阻力压降、管箱进出口压降;NP、NS为管程数、串联壳程数;Ft表示为结构校正因子。

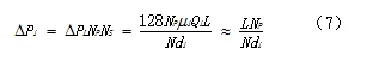

若能满足低压状态下的压力条件,一定也会满足高压下的压力条件,当式子中NS值为1时,可以将(6)式子转化为下列式子:

1.6管束布置

在设计时,还充分考虑管间距与管板直径的比值,将其控制在合理的范围之内,并且合理布置管束。管间距与管板直径的比值与给定壳体形状换热器的换热管数有关,一般情况下,给定壳体形状换热器的换热管数会随着间距与管板直径的比值增大而增多,因此可以取1.25作为管间距与管板直径的比值,同时可以根据具体的情况,适当扩大管间距与管板直径的比值。管束布局主要分为内联布置和错列布置两类,内联布置和错列布置分别是按照管子45°或90°、30°或者60°进行排列布置,内联布置主要采用机械方法对管壁面进行清洗,错列布置主要采用化学方法对管壁面进行清洗。

在换热器壳体直径一定的情况下,且换热管数量较多,可以选错列布置方式。在实际应用中,采用30°、60°以及90°布管方式,其对换热性能影响是基本相同的,而45°布管方式在压降不变的情况下,会提高换热性能。

所以在选择布管方式时,必须充分考虑换热与压降之间的关系,选择最佳的布管方式,进而提高换热性能。根据上述对布管方式的应用探讨,在设计时,可以根据换热器换热管清洗方式,选择布管方式。

1.7折流板形状选择

折流板形状对换热性能具有重要影响,所以选择合适的折流板形状是非常重要的,尤其是折流板的切割率,它对换热器折流板流通面积也具有重要影响。所以对根据给定的折流板间距和管子数量,计算折流板的优化数据为缺口率为27%的最优折流板。

2.实例分析

对某工业的换热器进行结构优化设计,工艺参数设置为:

另外为了满足设计要求,还需要严格控制压降,当最小压强在300pa时,需要将压降控制在15pa范围之内。

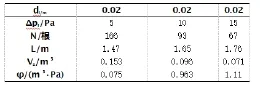

在结构设计参数一定的情况下, 采用结构计算和热力计算,得出不同压浆损失下的各项参数,为了便于工艺制造,根据换热器的强度,可以取di=0.02m,计算结果如下:

根据上述表格,可以看出,当di一定时,压降损失逐渐增大时,每程管数和换热器体积会逐渐减小,压损换热率会降低。

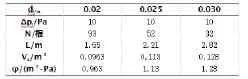

在压降损失不断变化的情况下,取di=0.02为最小值,其计算结果如下:

根据上表,我们可以看出,当在压降损失不断变化的情况下,取di=0.02为最小值,且另外两个di的取值分别为0.025、0.030,这时,每程管数逐渐减小,换热体积逐渐增大,压损换热率会增大,并有最佳换热体积以及压损换热率。

通过该管壳式换热器优化设计实例的详细分析,可以看出,采用本文的管壳式换热器的优化设计方法,可以获得最佳的换热体积以及压损换热率,能够实现管壳式换热器对压降效果的有效控制,保证管壳式换热器的良好性能,进而提高换热器的换热效果。

综上所述,管壳式的优化设计不仅合理确定壳体类型、换热管尺寸以及管束布置等,还应合理选择折流板切割率的初始值,同时还应加强对传热膜以及压力降情况的准确计算和分析,充分发挥管壳式换热器的作用,从而达到管壳式换热器优化设计的目的,使其能够更好的应用在工业生产中。

3.小结

总之,管壳式换热器作为化工、动力、冶金制冷行业的通用设备,对各行各业的发展具有重要作用,所以必须不断的对管壳式换热器进行优化设计,使管壳式换热器能够有效控制压降,实现良好的换热效果,笔者认为这还需要我国相关工作者坚持不懈的努力,加强对管壳式换热器的不断研究,这样才能促进我国工业持续、不断的发展。

[1]吴健.管壳式换热器优化设计研究[J].广州化工,2015,01:137-139.

[2]赖家凤.管壳式换热器的优化设计[J].化工管理,2015,12:133.

[3]蒋连胜.基于管壳式换热器设计与制造的相关研究[J].广东化工,2015,12:185+169.