三筒式烟囱钢内筒安装技术

2015-10-31李园段龙旭

李园 段龙旭

(江西省水电工程局 南昌市 330096)

三筒式烟囱钢内筒安装技术

李园段龙旭

(江西省水电工程局南昌市330096)

新疆嘉润资源控股有限公司动力站3×350MW超临界工程烟囱为三筒式烟囱,烟囱全高210m,钢内筒出口内直径为5.40m,单个钢内筒220t。钢内筒安装采用倒装提升法安装,在入冬前两个月安全、高效地完成了三筒安装,为电厂投产奠定了基础。

三筒式烟囱;流水施工;倒装提升法安装

1 工程简介

新疆嘉润资源控股有限公司动力站3×350WM超临界工程烟囱布置在炉后,其内筒为悬挂式钛钢套筒烟囱,三个钢内筒环形布置在烟囱外筒内。每个烟囱钢内筒设计标高为210m,出口内直径为5.4m。从烟囱▽35.0m处以下设计为悬空,用圆弯头连接至烟道;▽45.0m以上内筒采用钛钢复合板;在约▽50.280m及▽129.280m处有两个膨胀节。在混凝土外筒内壁与内筒外壁间,共布置有七层钢平台。内筒在▽191.030m和▽127.630m平台上设有悬挂装置,在通过▽201.830m、▽165.830m、▽87.830m和▽48.830m平台处设有止晃装置。

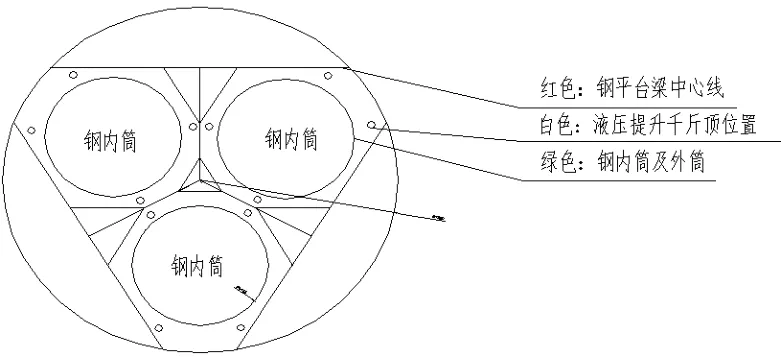

本工程技术上高难度、质量上高标准、安全上高风险的“三高工程”;内筒总体工程量较大,结构体型超高;焊接质量要求高,整体结构都是复合钛板。三筒烟囱仰视图见图1。

2 工艺流程

主要施工工艺:

图1 三筒烟囱提升完成后仰视图

本烟囱钢内筒安装采用液压钢绞线倒装提升法施工工艺。钢绞线提升施工是目前烟囱内筒安装较为先进的施工工艺,与常规的提升法施工相比,具有施工周期短,安全、经济等著多优点。在烟囱顶层悬挂平台进行液压提升系统安装,然后进入正常的钢内筒施工阶段。内筒提升完成后,安装止晃装置、悬挂装置、膨胀节和圆弯头等。

施工流程:

施工准备→提升系统安装→钢内筒提升至210.0m→悬挂装置及止晃点安装→提升装置拆除→膨胀节及圆弯头安装→烟囱钢内筒顶部防雨罩安装。

3 主要作业程序内容

3.1内筒液压提升施工

烟囱内筒安装使用液压提升装置进行钢内筒倒装法安装。考虑施工工期及悬挂平台承重不超过2个内筒重量的要求,故钢内筒施工时,应同时施工1#及2#内筒,优先施工1#内筒,当1#内筒到顶后,安装悬挂装置固定;将1#内筒提升装置转移到3#内筒处,同时施工2#及3#内筒,此时应优先施工2#内筒,3#内筒安装不能超过一半,当2#内筒到顶后,安装悬挂装置固定;此时方可全力施工3#内筒。在施工期间则保证悬挂平台承重不超过2个内筒重量。双筒提升过程见图2。

图2 双筒提升过程图

单个内筒液压提升施工流程见图3。

图3 单个内筒液压提升施工流程图

3.2内筒安装

3.2.1液压提升系统安全性验算

液压提升倒装法组装钢内筒,就是用安装在烟囱上部钢平台的液压提升装置,提吊钢内筒筒节,由力学受力平衡可知,最大提升力F等于最大重力Q。钢内筒内径5400mm,筒壁最小厚度17.2mm,单个内筒筒体总重约220000kg,单个钢内筒提升时安装4台LSD1500E提升千斤顶,总提升力为600t;每一个千斤顶穿束10根φ15.2,每根钢绞线破断拉力为26T,可满足提升要求。提升千斤顶安装及钢铰线布设见图4。

本工程的液压千斤顶全部安放在191.030m层钢平台上,考虑施工时的安全要求,设计院在设计时已对191.030m层钢平台进行设计验算,191.030m层钢平台完全能同时承受提升两个钢内筒的最大重量,完全能满足施工要求。

3.2.2液压提升系统

(1)液压提升配置组成

图4 提升千斤顶安装及钢铰线布设图

①千斤顶

本工程选用两套共8台LSD1500E液压提升千斤顶,总提升力为1200t;每个钢内筒使用一套4台LSD1500E千斤顶,总提升力为600t;每一个千斤顶可穿束10根钢绞线。

由于钢内筒提升特点,根据提升千斤顶的类型及其重量的分布情况,承重千斤顶应均匀布置在悬挂平台钢梁上,避免集中荷载,其布置简图见图5。

图5 千斤顶布置简图

②提升泵站

选用YTB提升泵站,通过YTB.B调节阀组供油,YTB.B调节阀组分别控制4台千斤顶的油路,按控制系统发出的控制信号调节供油;液压系统的构成必须满足千斤顶分布的要求,适应1#、2#、3#、4#顶点提升行程同步的要求,同时要求液压系统自动均衡各个吊点提升千斤顶的承重力。

③控制系统

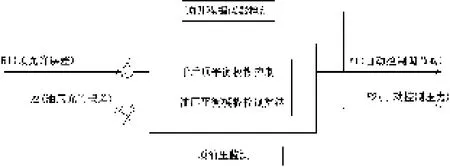

控制系统设置LSDKC-8型集成控制系统1套,吊点测距装置8套,千斤顶行程检测装置8套构成控制系统。在1#、2#、3#、4#顶点各设置相应的检测输入及控制输出通道,控制结构框图见图6。

图6 控制系统结构图

控制系统控制液压油路、液压油路控制千斤顶、千斤顶运作通过承载机构带动提升构件、千斤顶的行程检测装置及提升顶上的测距装置把其动作的状态送入控制系统、控制系统根据千斤顶及提升构件动作的状态再控制液压油路组成一个由控制系统控制的组合连动系统。

(2)液压提升系统安装流程

①在191.030m米平台处设置提升平台,提升千斤顶、调节阀柜、泵站放置在提升平台及191.030m米平台上。

②本工程提升选用LSD1500E液压提升系统,拟在1#~4#措施钢梁上放置4台150t提升千斤顶,在提升平台上设置调节阀柜。

③由直径为φ15.2、强度为1860MPa级的钢绞线穿过千斤顶,与钢内筒上的下吊点连接,构成承力系统。

④安装液压泵站。所有千斤顶的速度均由泵站的流量来控制,即控制泵站流量比为1:1,并保证使各千斤顶的同步提升,并保证各提升点的提升高程误差不超过20mm。

⑤安装控制系统LSDKC-8,系统设置LSDKC-8型集成控制系统1套,计算机按过程检测数据调节控制比例阀,实现同步整体提升。

3.2.3施工平台

施工平台在钢内筒安装过程中起到较大作用,使各工序分层流水施工。施工平台采用工字钢做立柱支撑,分内、外平台,其中第一层为内筒组对平台为内外通用,在钛钢内筒正下方用高800mm φ219×12mm的厚壁钢管支撑,供施工人员组装内筒钢板;外平台第二层为焊接平台,供施工人员焊接内筒基板;第三层为油漆平台,供施工人员对内筒进行打磨、油漆;第四层为保温平台,供施工人员进行钢内筒外部保温。内平台第二层为焊接平台,供施工人员焊接内筒钛板;第三层为检测平台,供检测人员对内筒钛板进行着色渗透检测。施工平台结构图见图7。

图7 施工平台结构图

3.2.4内筒的安装步骤

(1)将钢内筒的筒体板(每圈筒体分三块板)依次用电动葫芦通过进料口送至混凝土烟囱内,利用螺旋轨道上的锚头吊将筒体板吊起,推至预定位置,将它们合围在待顶升筒体段的外围,把相邻筒体板间的三条纵缝中的两条焊固,留下最后一条纵缝,用手拉葫芦把相邻两板收紧,并点固周围卡板。

(2)起动液压提升系统,系统自动运行整体平衡提升。

(3)当钢内筒提升到高于后续筒节50mm时,关停液压提升系统,稳住钢内筒的位置。

(4)把手拉葫芦同收紧,使后续筒的最后一条纵缝靠拢,并组对焊固,拆除手拉葫芦,打磨光滑,然后组对两段筒节的环缝。

(5)这样循环工序(1)~(4),已组装段不断接长,由于已组装筒段的不断增长而使筒体自重增加,提升装置所需的钢绞线随之增加。

(6)当后续节逐节组焊并达到设计的筒体高度时,提升结束。

(7)膨胀节及圆弯头等应在零米安装在钢内筒筒身上随钢内筒一起提升,安装完成后应用槽钢或工字钢对其进行加固,防止提升时损伤膨胀节。提升完成后,应割除加固装置。

3.2.5施工辅助装置拆除

内筒到顶悬挂装置安装完成后,拆除液压提升设备及其辅助装置和施工平台。在烟囱顶部安装一个1.5t的小拔杆,从191.030m层平台窗孔将拆除的设备及割除的辅助装置用小拔杆吊放在烟囱零米。同时拆除施工平台等其它辅助装置。

3.3焊接管理

3.3.1焊接工程概况

钛-钢复合板内筒焊接是烟囱施工中技术要求最高,难度最大的工序。焊接工程工作量中,内筒焊缝2600m左右。

3.3.2内筒焊接工艺

(1)基板的焊接

基板采用Q235B材质,具有优良的焊接性能,采取CO2气体保护焊,焊接工艺参数及工艺评定参照上述钢平台焊接中的CO2气体保护焊。基板焊接需注意以下几点:

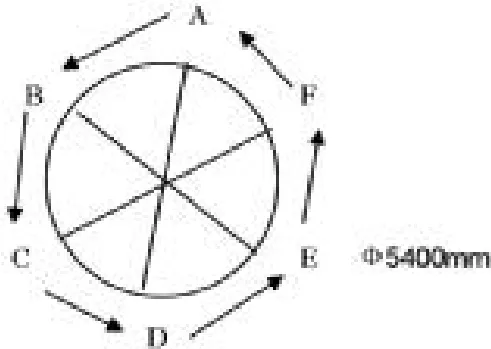

①焊工布置:内筒每节高2m,每圈分3块板。焊前要用磨光机清理坡口的油、锈等污物。环缝分成6小段,6个焊工对称分布(如图8所示),开始焊时应以图中的A、B、C、D、E、F为起点同时施焊,焊接方向为逆时针,见图8。

图8 焊接走向图

②筒体组对完成后,基板的定位加固焊长度须大于100mm,定位加固焊作为正式焊缝,不得存在焊接缺陷。

③基板的纵、环缝须焊透,若局部未焊透可采用背面清根处理,清根时要做好钛板的保护工作,防止飞溅物破坏钛板。

④基板的纵、环缝背面焊缝余高控制在1mm左右,高出部分须打磨平整,确保钛板盖板的平整度。

(2)钛板的焊接

在常温下,钛是比较稳定的,但试验表明,随着温度的升高,钛吸收氧、氮、氢的能力也随之明显上升,处于高温状态的熔池和熔滴金属更易为气体等杂质污染,所以钛焊接时其熔池的保护是至关重要的。

由于钛含S、C等杂质少,熔点低,低熔点共晶在晶界很少生成,故钛对热裂纹不敏感;但钛焊缝含O、N较高时,焊缝或热影响区性能变脆,在较大应力作用下,会出现裂纹,为了防止这类裂纹,必须减少焊接接头上氢的来源。

钛焊接中的气孔主要来源于不纯的氩气和不干净的焊材及工件表面,所以在焊接时必须严格清理焊件、焊材表面,以及采用高纯度的氩气保护。

4 小结

本工程三筒式钢内筒通过有效的组织及流水施工,#1、#2钢内筒安装自2014年9月17日~10月10日完成,#3钢内筒安装自2014年10月26日~11月12日完成,在入冬前的两个月内利用倒装提升双筒法及流水作业,安全、高效地完成了三筒安装。本安装方法值得受工期短、现场安装场地小等不利条件影响的工程借鉴。

TU761.2

A

1673-0038(2015)22-0055-03

2015-5-16