闭式整体叶盘EBM和EDM组合制造技术

2015-10-31康小明赵万生杨玉玄

梁 为,康小明,赵万生,杨玉玄

(上海交通大学机械与动力工程学院,上海200240)

闭式整体叶盘EBM和EDM组合制造技术

梁 为,康小明,赵万生,杨玉玄

(上海交通大学机械与动力工程学院,上海200240)

闭式整体叶盘是航空航天发动机的核心部件。这类零件通常采用五轴或六轴的电火花加工方法制造,加工周期较长。随着航空航天发动机需求的不断增长,提升该类零件的生产效率已非常迫切。提出了一种电子束熔融直接成形(EBM)和电火花加工精密成形(EDM)组合制造闭式整体叶盘的方法。采用电子束熔融成形高效地获得叶盘的近净成形毛坯,再用电火花加工精成形叶片。针对组合制造技术所涉及的电子束熔融制件力学性能、保持加工精度的基准过渡技术等问题进行了研究,结果表明:与单纯的电火花加工相比,EBM/EDM组合制造技术加工叶盘类零件的效率有显著提升。

闭式整体叶盘;电火花加工;电子束熔融

叶盘类零件是航空航天发动机的核心部件,这类零件结构发展的趋势是采用带叶冠的闭式整体结构[1-2]。采用闭式整体叶盘后,发动机的气动性能和工作可靠性得到明显提高。然而闭式整体叶盘的流道狭窄并呈半封闭状态,叶盘的材料多为钛合金、高温合金等难切削材料,这就给制造技术提出了挑战。

闭式整体叶盘类零件常用的加工方法有3种:多轴数控铣削、电解加工和电火花加工[3]。采用多轴数控铣削进行加工闭式整体叶盘时,半封闭的狭小加工空间使得刀具的可达性差。为了加工出需要的叶片形面往往不得不采用直径很小的刀具,导致加工效率极其低下、刀具成本高昂。有时即使采用小直径的刀具,也无法获得无干涉的刀具运动路径。再考虑到叶盘材料的难切削性,多轴数控铣削往往不是闭式整体叶盘加工的最佳选择。电解加工闭式整体叶盘时阴极设计复杂,因杂散腐蚀导致形面复制精度低。电火花加工使用与流道形状近似的成形电极拷贝加工获得叶片形面,通过多轴数控加工能很好地保证工具电极的可达性,而电火花加工放电蚀除的加工机理决定了这一加工方法与材料的切削性能无关。因此,电火花加工被公认为闭式整体叶盘加工的最有效方法[4-5]。

闭式整体叶盘的的毛坯一般采用锻件实体,需要电火花加工蚀除大量的余量来形成叶片形面,材料的体积去除率可达50%。采用电火花加工这种相对较慢的工艺来去除如此大体积的材料,必然需要大量的工时。再加上叶盘的流道没有贯通之前,电火花加工的排屑不畅,效率会更低。这样的加工效率无法适应航空航天发动机批产的需求,必须寻求新的工艺方法。为此,本文中提出了电子束熔融直接成形(Electron Beam Melting,EBM)和电火花加工精密成形的组合制造技术。

EBM/EDM组合制造以典型增材制造方法EBM来高效地近净成形闭式整体叶盘的毛坯,再用电火花加工进行精加工来获得叶盘的最终形面。EBM采用铺粉式加工,能非常便捷地成形复杂的结构,在诸多领域已有广泛的应用[6-8]。EBM加工结束后,叶盘的流道已贯通,叶片上仅有少量的加工余量。这样一来,电火花加工的材料去除量较少,且放电是在流道已贯通的较好排屑条件下进行。因而,EBM/ EDM组合制造有望实现闭式整体叶盘的高效精密加工。本文将针对EBM/EDM组合制造技术所涉及的EBM制件力学性能、保持加工精度的基准过渡技术等问题进行研究。

1 电子束熔融成形样件的力学性能研究

闭式整体叶盘类零件的工作环境一般较恶劣,需要良好的力学性能。一旦基体材料中出现缺陷,则极易在高负荷工作条件下产生失效,造成不可挽回的后果。因此,电子束熔融成形样件的力学性能对叶盘来说也就显得非常重要。

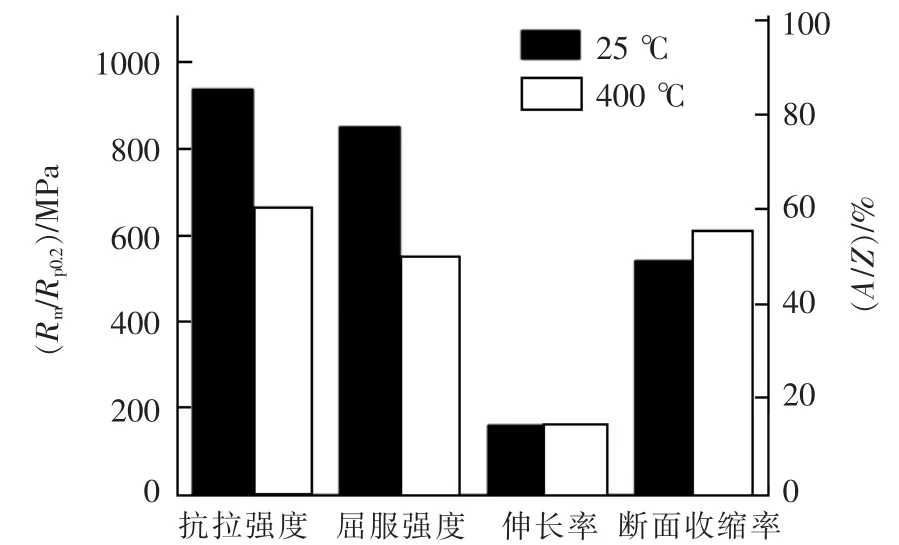

针对电子束熔融成形的Ti6Al4V进行常温和高温力学性能分析,采用标准试件进行拉伸试验。试件采用直径10 mm的圆柱,加工成为符合ISO标准的拉伸试件,在常温(25℃)和高温(400℃)条件下分别进行拉伸试验,测试的结果见图1。

图1 EBM成形Ti6Al4V力学性能

在ASTM F1472中对Ti6Al4V锻件的力学性能要求,抗拉强度需达到930 MPa,断后伸长率达到14%。可知EBM成形的力学性能已能达到锻件的水平,甚至优于锻件,可作为闭式整体叶盘的粗加工手段。

2 EBM与EDM组合制造技术

2.1 EBM/EDM组合制造工艺路线

闭式整体叶盘EBM/EDM组合制造的流程是采用EBM粗成形闭式整体叶盘的近净成形毛坯,再电火花加工精成形叶片。叶盘上除叶片以外的其他外轮廓需要在电火花加工之前采用切削加工完成。在电火花加工之后,叶片的轮廓即要达到预先设定的形面和位置精度。电火花加工采用的是成形加工,工件材料通过放电蚀除作用而被去除,同时将电极的形面“拷贝”在工件上。因此,电火花加工的叶片的形面精度主要受制于电极的形面,提高电极的制造精度则可保证良好的工件形面精度。而工件的位置精度则取决于加工过程中电极与工件形面之间的相对位置偏差,这也就需要在电火花加工之前获得比较精确的基准。根据这些要求可知,外轮廓的切削加工需要先于电火花加工,以便为电火花加工提供精确的位置基准。

2.2 EBM/EDM组合制造基准过渡技术

经过EBM成形的叶盘毛坯已具有叶片的轮廓,这也使得EBM/EDM组合制造与传统锻件毛坯电火花加工的要求不同。EBM加工完成后,后续的电火花加工需在EBM制件的基准上进行。如果不能有效地找出EBM制件上叶片已有的基准,则很可能在电火花加工过程中损伤已有的叶片,最终导致报废。另外,EBM成形制件本身也有误差,对后续加工产生的影响也需考虑。为了消除基准识别偏差和EBM成形偏差的影响,最直接的办法是在EBM成形叶盘毛坯上留足余量,且该余量必须大于EBM成形的误差。然而,在EBM毛坯上设计的余量过多,又会与引入EBM工艺来降低闭式整体叶盘加工时间的初衷相矛盾。这就给基准过渡提出了很高的要求,需要合适的方法准确找出叶片的基准,从而减少EBM毛坯上的余量设计。

闭式整体叶盘的叶片周向均布,采用传统的锻件加工时,叶片需考虑的主要基准有轴向位置基准和径向位置基准,分别用于确定叶片轴向和径向的相对位置。考虑到EBM成形原理和减小基准识别难度,分别选择轴向的端面和外圆轮廓作为轴向基准和径向基准。同时对这些形面均进行简化处理,减少截面变化。最终将轴向端面处理成大平面,外圆轮廓为直径统一无轴肩形式。通过机械识别的方法可很简单地获取这些基准,且这种方式获取基准的偏差也较小,在这两个方向上预留的余量大于EBM的成形误差即可。

在毛坯是锻件时,叶盘的电火花加工过程中可不考虑周向基准,在周向可任意选取一个位置开始加工。但是,当采用EBM毛坯时,叶片已有初始轮廓,电极只能从周向特定的角度开始加工。否则,电极在进给过程中就会蚀除掉叶片上的材料,造成报废。因此,在加工EBM毛坯之时,还需考虑叶片的周向基准。而闭式整体叶盘的叶片形面多是自由曲面,采用机械找正的方法会很难确定该基准。为此,在本文中提出了一种基于视觉识别的方法来获取叶片周向基准的方法。该方法需要在拍摄的叶盘的图片上识别出叶片的特征,并与CAD建模之中的叶片进行比对,从而获取周向基准。

目前,电子成像设备的成像精度已非常高,能满足工业应用的需求。采用视觉识别的方法可很方便地提取近净成形叶盘毛坯的特征,周向的余量也只需考虑EBM成形误差。在3个基准方向上增设余量之后叶盘毛坯如图2所示。此时,叶片已有初始轮廓,流道也已贯通,对于电火花加工将会非常有益。外轮廓加工结束之后,叶盘毛坯需安装在机床旋转轴上进行后续电火花加工,具体见图3。

图2 叶盘毛坯

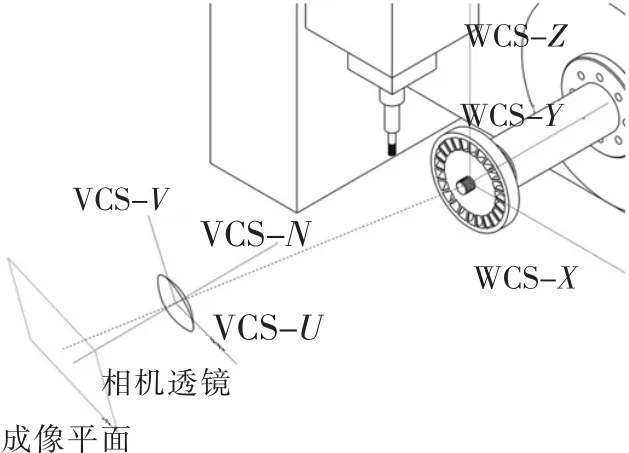

图3 坐标变换

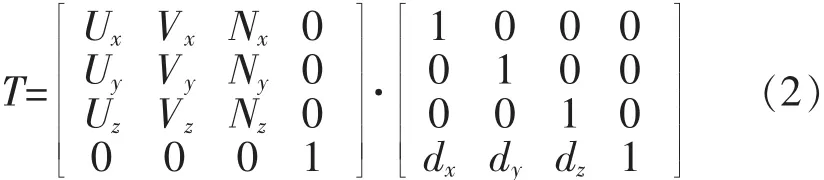

在进行周向基准识别之初,需分别建立坐标系。世界坐标系选择为电火花加工时的工件坐标系,此时叶盘在世界坐标系内的描述是确切的。以相机的主光轴为主轴建立相机坐标系,3个基向量U、V、N分别指向相机的水平方向、竖直方向和主光轴,原点采用相机透镜的中心。世界坐标系向相机坐标系的转换可采用变换矩阵来表示,采用齐次坐标可以很容易表达这样的变换过程:

式中:(xv,yv,zv)和(xw,yw,zw)分别为点在相机坐标系和世界坐标系下的表达;T代表变换矩阵。变换矩阵如方程(2)所述,为旋转变换矩阵与平移变换矩阵的乘积,(dx,dy,dz)为两个坐标系原点之间的偏移量。

如图3所示即为坐标变换的过程。图中距离相机坐标系原点L的面是相机的成像平面。根据透视投影定理,对相机坐标系内的点再次进行投影变换即可获得点在相机成像平面的表达。投影变换的过程如式(3)所述:

式中:(xi,yi)即为相机成像平面内投影点的坐标;L为相机的焦距。由此即可建立机床上工件坐标系到拍摄图片上的坐标转换。此过程中需忽略相机镜头曲率引起的畸变。

通过一系列的标定,并在图片上读出相应数据,从而可反解出变换矩阵。在机床的主轴上安放工件坐标系的参考物,将这些标准与叶盘同时拍摄到照片中,在照片上读取叶片周向分布特征与机床工件坐标系参考物之间的关系,即可得出叶盘实际加工时需要绕着周向转动到起始位置的角度。

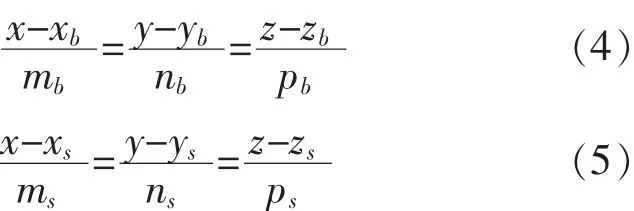

本文中所采用的叶片的边缘去掉圆角之后为直线,在图片中较易识别,取其为叶盘的周向分布特征。叶片加工的周向零位在电极设计时已确定,本例中要求叶片的边缘平行于工件坐标系Z轴作为加工的起始位置。此时,只要测量出叶片和工件坐标系Z轴的夹角,即可将叶盘转动相应角度至加工起始位置。为此,在机床主轴之上安装定位标准杆作为工件坐标系Z轴的参考物。将叶盘和标准杆拍摄到同一张照片中,测量图片中二者的夹角,并通过变换矩阵即可获取实际夹角。方程(4)和(5)即为叶片周向分布特征线和定位标准杆轮廓线在成像坐标系内的描述:

式中:(xb,yb,zb)为叶片周向分布特征线上的点;(mb, nb,pb)为叶片周向分布线的方向向量;(xs,ys,zs)为定位标准杆轮廓线上的点;(ms,ns,ps)为定位标准杆轮廓线的方向向量。经过相机成像的中心投影之后的投影面内,两条投影直线可表述为:

可以看出,经过相机的中心投影,两直线之间的夹角一般会发生变化。即便是原有的两直线是平行的,在照片中也不一定是平行的,这也说明了标定的必要性。但是,标定的过程一般都是一个较复杂的过程,影响的因素也较多,不易操作。根据上述公式也可发现,在特定的情况下,平行线拍摄之后的照片也可是平行的。如果原来的两直线平行,则方向向量相同,即mb=ms,nb=ns,pb=ps(反向也可使用相同的方向向量描述)。当pb=ps=0时,两条投影直线的斜率均为nb/mb=ns/ms,也是平行的。在这种拍摄状态下,可利用机床的旋转轴来获得调整角度,具体做法是一边拍摄叶盘和标准杆一边旋转叶盘,直到照片中的叶片边界和标准杆平行,此时实际中的叶片边界和标准杆也是平行的。

而要获得这样的拍摄模式则需要让直线在相机坐标系中的方向向量的p分量为零,p分量代表沿着相机主光轴方向的分量,p=0即直线位于垂直于相机主光轴的平面内,需让相机的主光轴垂直于叶盘的端面。为此,将相机固定于有两个转动自由度的旋转工作台上,通过调整工作台的俯仰和水平面内的转动便可使相机的主光轴垂直于叶盘端面。通过这样的转换,能省去标定复杂的过程,简化操作。

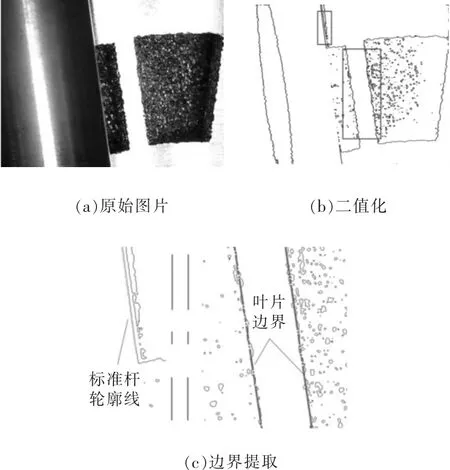

视觉识别的关键在于图片的处理,主要经过5个过程:灰度处理、滤波处理、二值化、边界识别和提取、角度计算。灰度处理即将拍摄的照片的色彩去除,便于后续处理。由于EBM的表面较粗糙,拍摄出来的照片会有较多的孤立的像素点或像素块,而这些对于边界识别没有任何作用,故希望能减少这些“噪声”的影响。因此在二值化以前,需对图像进行滤波处理,减少图像的高频成分(边界可视作图像的低频成分)。这样的图片经过二值化就能更加突出叶片的边界和标准杆的边界。二值化可直接根据读出的像素点的灰度值进行处理,本例采用144/255作为二值化的区分,这样处理之后的图片即只有黑色和白色点。然后将从黑色点向白色点过渡的位置作为边界提取出来。如图4所示,即为相机拍摄的原始图片和边界提取的图片。分别提取叶片的边界上的点和标准杆边界上的点,由之前的分析可知,这两条边界应该是两条直线,采用最小二乘法进行拟合。图中叶片边界线和标准杆轮廓线的线即为拟合出的直线,当这两条直线的夹角为零时即说明实际的叶片边界和标准杆的位置平行。

图4 图片处理

为了减少偶然误差,需对每个叶片都进行同样的处理。记录每个叶片的加工起始位置,每个叶片的起始位置与其对应的分度角之间的差值即可视作每个叶片起始位置的差异。这些差值即叶片到周向零位需转动的角度,将这些值进行平均,则可获取统计意义上叶盘周向需要转动到加工初始位置的角度。机床的旋转轴的分辨率可到0.001°,因此,通过这种不断调整的方式能获得准确的周向零位。

2.3 电火花加工

闭式整体叶盘电火花加工采用的是成形电极加工,成形电极在流道模型的基础上做一定的尺寸缩减而来。成形电极尺寸缩减一般采用的方法有周向尺寸缩减和径向尺寸缩减,对于某些过于复杂的电极还可进行一些剖分处理。成形电极设计和电极轨迹搜索是电火花加工中最重要的两个环节。且这两个环节并不是完全独立的。电极需根据轨迹搜索的成败和工艺特性好坏进行修改,直到设计出工艺特性良好且能获取加工轨迹的电极模型。

针对本文所述叶盘加工,电极轨迹搜索的方法采用的是上海交通大学提出的“共轭法”。虽然EBM成形毛坯的叶片已有大致轮廓,但电极模型与锻件加工时所采用的并无差别。

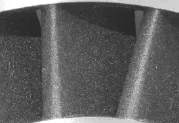

完成周向找正之后,即可开始电火花加工。加工所采用的设备是上海交通大学研制的六轴机床。加工完成之后,叶片的局部如图5所示,所有叶片的两侧均有放电,这也证明周向找正方法是可靠的。电火花加工共消耗8个全新电极,不计换电极等辅助工时共耗时42.6 h。而采用锻件实体电火花加工则需101 h,电极需要消耗10个。采用组合加工之后,加工效率可以提升57.8%,电极消耗可以减少20%。可以发现组合加工对效率的提升作用是明显的,这样能大大缩短闭式整体叶盘的加工流程,进而降低叶盘的制造成本。

图5 叶盘局部

3 结论

本文提出了闭式整体叶盘EBM/EDM组合制造技术,对这一组合制造过程中涉及精度保持的基准过渡技术进行了深入研究,结论如下:

(1)电子束熔融成形制件的力学性能可达到锻件的水平,满足闭式整体叶盘的要求。

(2)采用视觉识别技术,可在EBM制件上获得闭式整体叶盘后续电火花加工的基准。

(3)与单一的电火花加工相比,EBM/EDM组合制造技术可大幅提高闭式整体叶盘类零件的加工效率。

[1] 刘晓.闭式叶盘多轴数控电火花加工关键技术研究[D].上海:上海交通大学,2013.

[2] Buβmann M,Bayer E.Market-oriented blisk manufacturing a challenge for production engineering[C]//Proceedings of the 1st CEAS European Air and Space Conference.Berlin,2007.

[3] Klocke F,Zeis M,Klink A,et al.Technological and economical comparison of roughing strategies via milling,EDM and ECM for titanium-and nickel-based blisks[J].Procedia CIRP,2012,2:98-101.

[4] Yang D Y,Cao F G,Liu J Y,et al.Overview on five-axis precision EDM techniques[J].Procedia CIRP,2013,6:193-9.

[5] 刘晓,康小明,赵万生.闭式整体涡轮叶盘多轴联动电火花加工电极运动路径规划 [J].电加工与模具,2012 (1):11-14.

[6] 陈济轮,杨洁,于海静.国外高能束增材制造技术应用现状与最新发展[J].航天制造技术,2014(4):1-4.

[7] 汤慧萍,王建,逯圣路,等.电子束选区熔化成形技术研究进展[J].中国材料进展,2015,34(3):225-235.

[8] 汉斯·爱瑞克森.以高性能低成本EBM技术服务航空航天领域[J].航空制造技术,2008(7):49-52.

A Combined Method of EBM and EDM for Shrouded Blisk Manufacturing

Liang Wei,Kang Xiaoming,Zhao Wansheng,Yang Yuxuan

(School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

Shrouded blisk components play a very important role in aerospace engines.It is recommended to produce these components with five-axis or six-axis electrical discharge machining,which will take long process cycle.Along with the fast increasing need of aerospace engines,it becomes very urgent to improve manufacturing efficiency of shrouded blisk components.A combined manufacturing technology of electron beam melting(EBM)and electro-discharge machining(EDM)for shrouded blisk is presented.EBM is used for preparing near-net forming blank of blisk and EDM is responsible for finishing.This paper concentrates on the mechanical properties of EBM formed Ti6Al4V and the benchmark transitory techniques.The machining efficiency of the shrouded blisk can be greatly improved by applying this combined technology.

shrouded blisk;electro-discharge machining;electron beam melting

TG661

A

1009-279X(2015)06-0062-05

2015-09-03

梁为,男,1988年生,博士研究生。