超声振动对珩磨加工过程中磨削液气泡空化作用的影响

2015-10-31祝锡晶

祝锡晶,郭 策

(中北大学机械与动力工程学院,山西太原030051)

超声振动对珩磨加工过程中磨削液气泡空化作用的影响

祝锡晶,郭 策

(中北大学机械与动力工程学院,山西太原030051)

为了对超声珩磨下的磨削液空化泡进行合理预测和控制,在分析磨削液空化机理的基础上,从气泡的控制方程出发,数值对比了超声珩磨与传统珩磨对磨削液气泡运动特性的影响,并研究了声压幅值和超声频率对磨削液气泡空化的作用,最后利用声强测量仪对磨削液气泡的空化强度进行了定量测量。结果表明:超声珩磨下气泡会发生膨胀及压缩的动力学过程,而传统珩磨下气泡会直接被压缩,且超声珩磨下气泡的溃灭速度比传统珩磨高两个数量级;当声压幅值较低时(pa<p0+ph),磨削液气泡不发生空化,随着声压幅值的增加(pa≥p0+ph),磨削液气泡的空化强度逐渐增强;超声珩磨装置共振时,磨削液气泡的空化强度最强,而超声珩磨装置非共振时,随着超声频率的增加,磨削液气泡的空化强度逐渐减弱。磨削液空化强度试验结果与理论分析基本相符。

超声振动;珩磨;气泡;空化

珩磨是缸套、缸体类零件的常用加工方法[1]。传统珩磨主要是利用珩磨机床的涨芯机构产生珩磨压力,将加工模具-油石紧紧压向材料壁面,同时伴随着油石的旋转及往复运动进行加工。与传统珩磨不同,超声珩磨是利用超声振动系统将超声场引入珩磨加工中[2-3],其结果是:一方面,油石磨粒具备了高幅(8~15 μm)、高频(18~22 kHz)的机械振动;另一方面,油石磨粒与材料分离时,磨削液会充分进入磨削区,并在超声振动、珩磨自身扰动等作用下发生空化效应,产生大量的空化气泡。磨削液中空化泡的剧烈振动及其溃灭时释放的强烈冲击波和高速射流等效应[4-5]会极大地改变珩磨环境,特别是对珩磨精度的提高、珩磨噪声的抑制、磨削环境的净化等具有不可替代的作用。虽然目前国内外对于超声空化泡进行了大量的基础研究,但空化的影响因素众多,且一般不易在加工过程中进行实时检测。为此,针对超声珩磨和传统珩磨这两种加工工艺,提出研究超声振动参数(声压幅值和超声频率)对磨削液气泡空化的作用,本研究将有助于磨削液空化泡的预测和控制。

1 超声珩磨作用下磨削液的空化机理

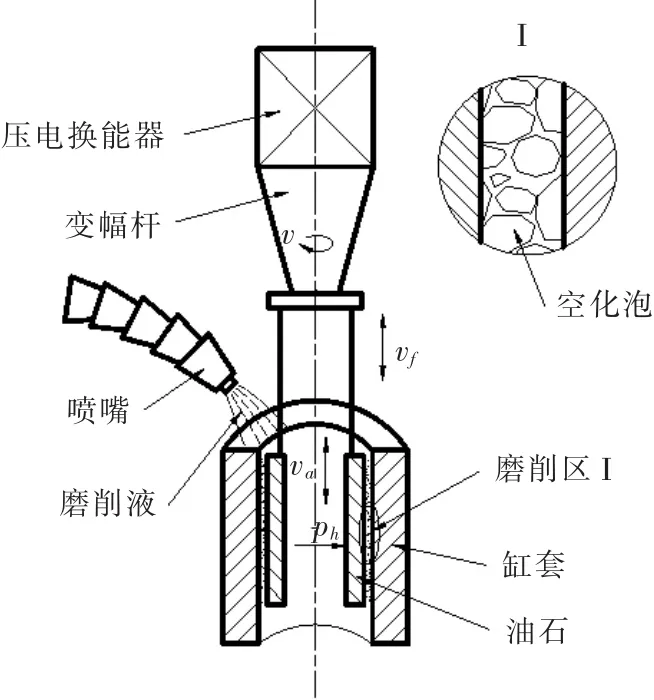

超声珩磨是在传统珩磨的基础上,通过超声振动系统(主要由压电换能器、变幅杆、振动圆盘、挠性杆和油石等组成[6])将超声振动传递给油石。图1是超声珩磨加工原理示意图。其中,ph为涨芯机构产生的珩磨压力;va为珩磨头的往复运动速度;v为珩磨头的旋转运动速度。当开启超声波发生器时,整个装置进行超声珩磨加工;而关闭超声波发生器时,进行传统珩磨加工。

图1 超声珩磨加工原理示意图

无论是超声珩磨还是传统珩磨,基于冷却及润滑的需要,磨削环境都需借助喷嘴注入大量的磨削液。磨削液在珩磨头旋转及往复运动的扰动下迅速被分解成大量的微小气泡或泡核,磨削液中气泡受到扰动的合速度ve为:

式中:d为珩磨直径;n为珩磨头转速。

这些微小气泡或泡核本身并不稳定,且还会受到来自油石的超声振动、磨削液中的液体静压力及挤压磨削液的珩磨压力等影响。液体在速度、压力等扰动作用下易产生空化现象,产生大量的空化泡,液体发生空化及发生空化的难易程度可用空化数σ来表征[7]:

式中:pc、uc分别为未受扰动的液体静压力和流动速度;pv为饱和蒸汽压;ρ为液体密度。式(2)是表示液体空化状态的无量纲数。不同状态的空化,其空化数σ值不同,σ值越小,液体越易空化。研究表明,实际空化现象一般发生在空化数为1~2.5之间[8]。因此,理论上当液体压力降低、液体流速增加或液体温度升高时都易促使液体介质发生空化。且对于传统珩磨,液体介质中的微小气泡在珩磨压力、液体静压力及液体扰动速度等作用下,易产生游移空化和旋涡空化;而对于超声珩磨,磨削液还会受到超声振动的影响,故在已有空化类型的基础上还会发生超声空化。

2 磨削液气泡运动的理论模型

2.1 气泡模型

对磨削液中的气泡假设如下:气泡在运动过程中始终保持球形,且球心固定;忽略气泡自身重量;气泡内的气体近似为理想气体;液体不可压缩;考虑液体的粘滞性和表面张力;考虑气泡振动在液体中传播的辐射阻尼。那么,根据能量守恒就可推导出超声振动珩磨作用下磨削液中气泡的动力学模型[9]:

式中:R为气泡的瞬时半径,m;R0为气泡的初始半径,m;p0为磨削液静压力,Pa;S为磨削液的表面张力,N/m;μ为磨削液粘滞,Pa·s;pv为空化泡内的饱和蒸汽压,Pa;pa为超声波声压幅值,Pa;f为超声波频率,Hz;ph为挤压磨削液的珩磨压力,Pa。

若不考虑超声波的作用,可得传统珩磨作用下磨削液中气泡的动力学模型:

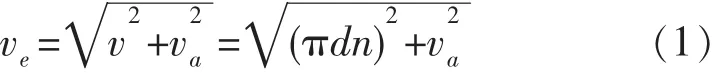

因为液体介质中气泡从初生到开始压缩的过程中,气泡壁面运动较慢,泡内气体温度变化不明显,可近似为等温过程。那么,气泡内部压力pg可表示为:

式中:V为气泡的体积;V0为气泡的初始体积;pg0= p0+2S/R0-pv为气泡内的初始压力。

然而,当空化泡逐渐压缩到<R0时,气泡坍塌得非常快,泡内温度迅速变化,可近似为绝热过程。那么,此时pg可表示为:

式中:γ为气体的绝热指数。考虑到泡内气体不可能被无限压缩,所以引入范德瓦耳斯半径a(R0/a= 8.54)。

2.2 初始条件

利用四阶龙格库塔法联立式(5)和式(6),分别对气泡动力学模型式(3)、式(4)进行数值求解,初始条件为:当t=0时,R=R0,dR/dt=0。根据超声振动珩磨的加工特点,选择p0=0.3 MPa,ph=0.4 MPa,n= 80 r/min,va=0.05 m/s,k=5/3,S=0.024 N/m,ρ=803 kg/ m3,c=1324 m/s[10]。

3 结果与讨论

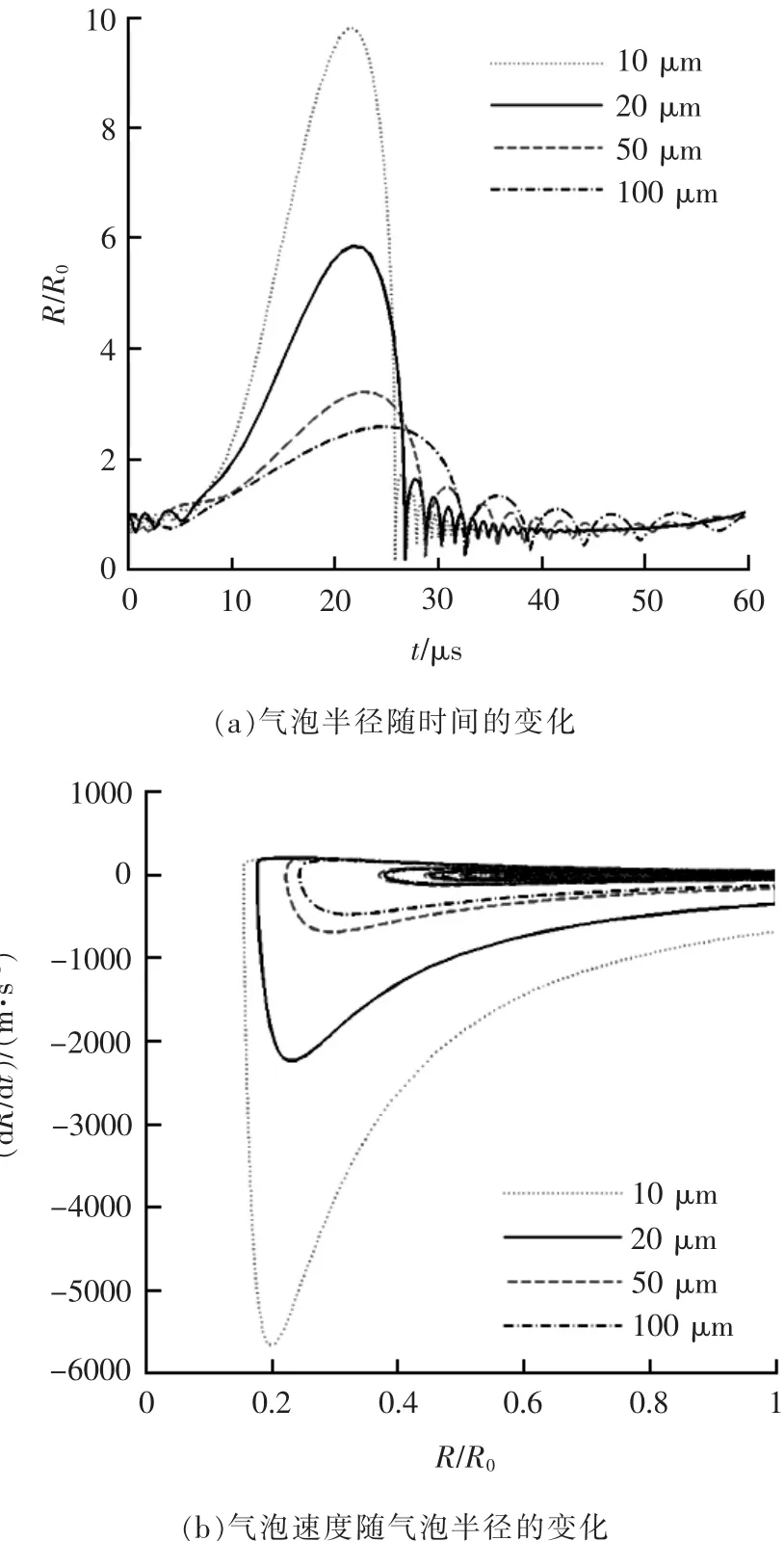

选择超声场驱动参数pa=0.8 MPa、f=18.6 kHz,分别对磨削液中初始半径为10、20、50、100 μm的气泡进行计算,得到超声珩磨下磨削液气泡的运动特性(图2)。从图2a可看出,超声珩磨下磨削液中的气泡会历经膨胀、压缩及反弹的动力学过程,且随着气泡初始半径的增加,气泡膨胀的幅值逐渐降低,气泡溃灭的时间逐渐延长。从图2b可看出,当气泡压缩到最小值时,气泡壁面开始崩溃,且产生瞬时很高的速度;同时,随着气泡初始半径的增加,气泡的压缩强度逐渐减弱,气泡崩溃速度的最大值逐渐降低。这说明随着气泡初始半径的增大,气泡空化的强度会逐渐降低。

与超声珩磨不同,传统珩磨作用下磨削液也会受到来自珩磨头转速、珩磨压力等外界速度或压力的影响,从而对磨削液中的气泡产生强烈的扰动作用。保持初始参数不变,分别对磨削液中初始半径为10、20、50、100 μm的气泡进行计算,得到传统珩磨下磨削液气泡的运动特性(图3)。从图3a可知,与超声珩磨相比,传统珩磨下磨削液中的气泡没有发生膨胀,而是直接被压缩,之后多次反弹,且随着时间的增加,气泡反弹的幅值越来越小;随着气泡初始半径的增加,气泡被压缩的幅值越来越小,且气泡首次溃灭的时间逐渐延长。从图3b可知,气泡速度随气泡半径的分布呈重复的螺旋状,且不同初始半径的气泡其速度变化相差不大。对比图2b与图3b发现,超声珩磨作用下磨削液气泡空化的剧烈程度要远远高于传统珩磨,且超声珩磨作用下磨削液气泡的溃灭速度比传统珩磨下高两个数量级。

图2 超声珩磨下磨削液气泡的运动特性

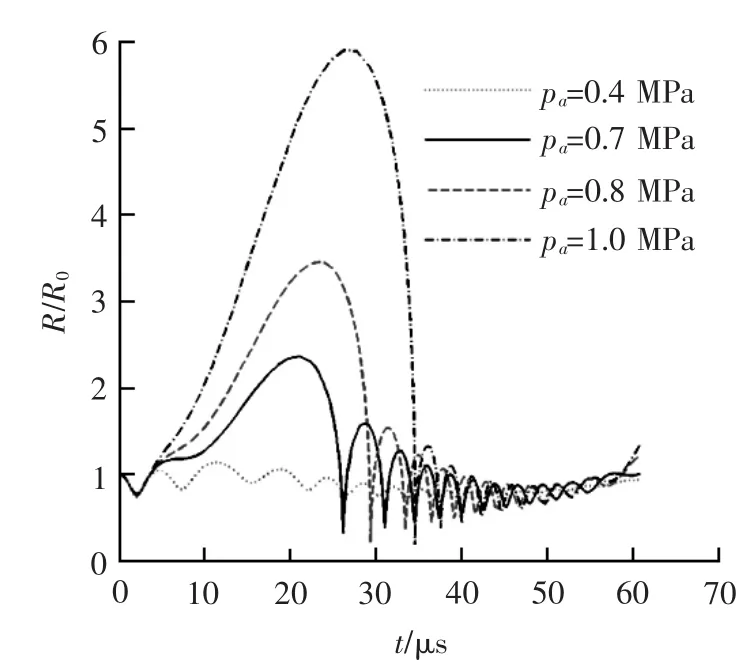

保持初始参数不变,在超声频率f=18.6 kHz时,对R0=20 μm的气泡在不同声压幅值下分别进行计算,结果见图4。可看出,当声压幅值较低时(pa<p0+ph),如pa=0.4 MPa,此时磨削液气泡主要表现为在其平衡位置多次扰动,类似传统珩磨作用下的气泡,这说明声压幅值较低时,磨削液也不会发生空化。当声压幅值pa=p0+ph时,如pa=0.7 MPa,气泡开始表现为生长、膨胀及压缩的动力学过程,且随着声压幅值的增加,气泡无量纲最大半径逐渐增大,同时气泡首次溃灭时间也逐渐延长。这说明当pa≥p0+ph时,如pa=0.8、1.0 MPa,随着声压幅值的增加,气泡更易生长及溃灭,即磨削液气泡更易发生空化。而当声压幅值太大时,虽然气泡膨胀的幅值也会继续增加,但气泡溃灭时间也会进一步延长,这也不利于磨削液气泡的膨胀及溃灭。在超声珩磨加工过程中,增加声压幅值就意味着增加每个油石条壁面的振幅,这不但对超声珩磨振动系统提出更高的要求,同时增加了功率超声波发生器的能耗,这也不利于设备的维护,在超声珩磨的加工过程中,声压幅值往往控制在2 MPa以内。

图3 传统珩磨下磨削液气泡的运动特性

图4 超声振幅对磨削液气泡运动的影响

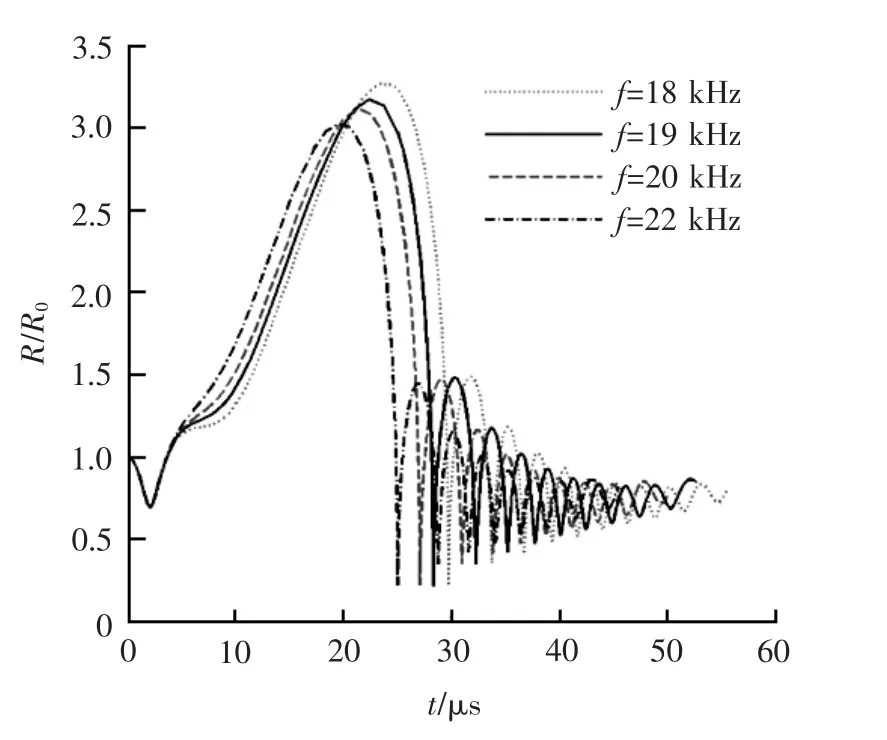

保持初始参数不变,在pa=0.8 MPa时,对R0= 20 μm的气泡在不同超声频率下分别进行计算,结果见图5。可看出,当超声频率f=18、19、20、22 kHz时,气泡无量纲最大半径分别为 3.268、3.172、3.109、3.025,气泡溃灭时间分别为 29.69、28.27、27.05、24.98。这说明随着超声频率的增加,气泡不但不易生长,还更易发生溃灭。这是因为本文讨论的超声频率主要间于20 kHz左右,随着超声频率的增加,气泡受到的外界驱动周期明显缩短,这使得气泡还没有生长到最大就开始收缩,从而导致气泡溃灭加剧。在超声珩磨加工过程中,磨削液气泡受到的超声频率主要来源于超声珩磨装置的共振频率,由于超声振动系统工作过程中可能发生频率漂移现象,因此,分析超声频率对于磨削液气泡运动的影响也可间接反映出飘移频率对超声珩磨装置性能的影响。

图5 超声频率对磨削液气泡运动的影响

4 磨削液空化强度的试验测量

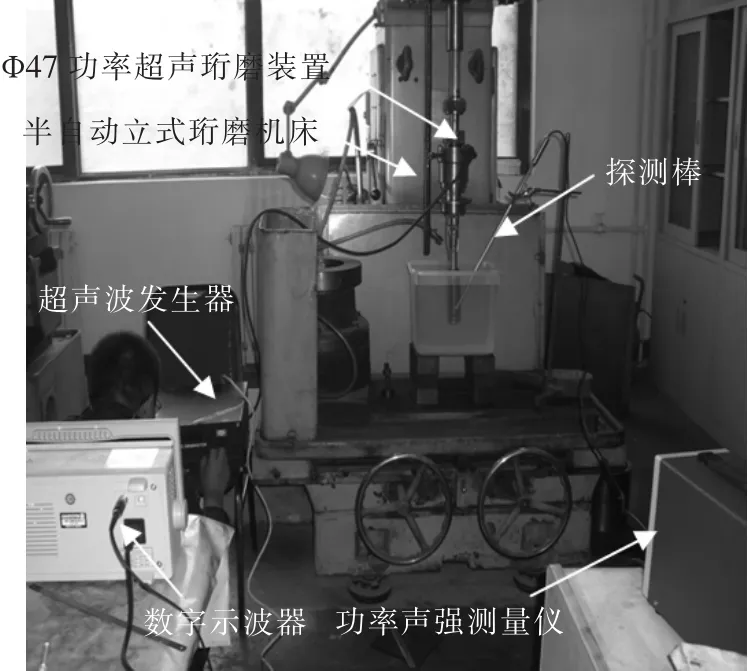

到目前为此,空化强度还没有统一的定量描述,更多的是以空化所产生的物理现象(如局部高温、高压)来衡量,或用空化噪声的大小及发光的强弱来衡量,还有的是以声空化对金属薄膜的腐蚀程度或产生的自由基·OH的多少来衡量[11]。本文选择读取液体的声强信号来表示磨削液的空化强度。如图6所示,首先将Φ47超声珩磨装置固定于MBA4215型半自动立式珩磨机床上,同时将珩磨装置的油石条部分完全置于煤油中,通过改变超声波发生器的频率及功率调节超声参数,用功率声强测量仪提取煤油中的空化信号,信号定量数值用电压表示并由示波器读出。

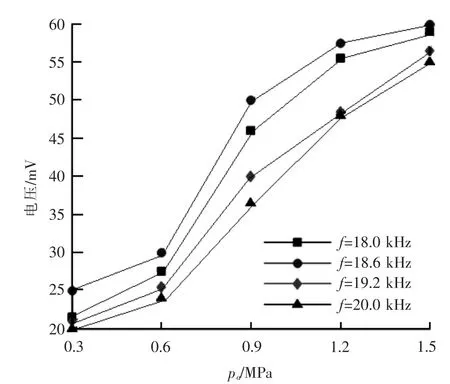

图7是声空化强度随声压幅值和超声频率的变化曲线。可看出,对于任意超声频率,声压幅值较小时,磨削液空化强度也较弱,随着声压幅值的增加,磨削液的空化强度也逐渐增大,这与图4分析类似。从图7还可看出,超声频率对磨削液空化强度的影响较复杂,如:当超声频率为18.6 kHz时,磨削液空化强度最大;而对于其他超声频率,随着超声频率的升高,磨削液的空化强度逐渐减弱。这主要是因为Ф47超声珩磨装置的共振频率为18.6 kHz,因此,该频率下磨削液空化的强度最大,而装置在非共振频率下,磨削液空化强度的变化与图5分析类似。

图6 磨削液空化测量试验现场图

图7 空化强度随声压幅值和超声频率的变化

5 结论

(1)超声珩磨下,磨削液气泡表现为膨胀、压缩及反弹的动力学过程,且随着气泡初始半径的增加,气泡膨胀幅值逐渐降低,气泡溃灭时间逐渐延长。传统珩磨下,磨削液气泡直接被压缩,之后表现为多次小幅反弹,且随着气泡初始半径的增加,气泡被压缩的幅值逐渐减小,气泡溃灭时间逐渐延长。超声珩磨下磨削液气泡的溃灭速度比传统珩磨下高两个数量级。

(2)当声压幅值较低时(pa<p0+ph),磨削液气泡不发生空化,此时气泡的振动类似于传统珩磨下的气泡振动。随着声压幅值的增加(pa≥p0+ph),磨削液气泡的膨胀幅值逐渐增加,气泡溃灭时间也逐渐延长,即磨削液气泡更易生长及溃灭,气泡的空化强度逐渐增大。

(3)当超声珩磨装置共振时,磨削液气泡的空化强度最高;当超声珩磨装置非共振时,随着超声频率的增加,磨削液气泡的膨胀幅值逐渐降低,溃灭时间明显缩短,即磨削液空化强度逐渐减弱。

[1] Han P,Xiao F R,Zou W J.Influence of matrix hardness on honing engine cylinder liner with Cu-Sn-Fe-Ni diamond stones[J].The International Journal Advanced Manufacturing Technology,2013,69(5):1619-1623.

[2] Zhu X J,Gao Y X,Xu H J.A new ultrasonic vibration machine for honing[J].International Journal of Computer Applications in Technology,2007,29:216-219.

[3] Zhao Bo,Liu Chuanshao,Gao Guofu,et al.Surface characteristics in the ultrasonic ductile honing of ZrO2 ceramics using coarse grits[J].Journal of Materials Processing Technology,2002,123(1):54-60.

[4] Philipp A,Lauterborn W.Cavitation erosion by single laser-produced bubbles[J].Journal of Fluid Mechanics,1988,361:75-116.

[5] Brujan A.Matsumoto Y.Collapse of micrometer-sized cavitation bubbles near a rigid boundary[J].Microfluid and Nanofluidics,2012,13(6):957-966.

[6] Zhu X J,Zhang Q S,Wang A L,et al.The influence of structural parameter on resonance of the vibrating disk in ultrasonic honing system[J].Key Engineering Materials,2006,304:417-421.

[7] Gole V L,Naveen K R,Gogate P R.Hydrodynamic cavitation as an efficient approach for intensification of synthesis of methyl esters from sustainable feedstock[J].Chemical Engineering and Processing:Process Intensification,2013,71:70-76.

[8] Moholkar V S,Kumar P S,Pandit A B.Hydrodynamic cavitation for sonochemical effects[J].Ultrasonics Sonochemistry,1999,6(1-2):53-65.

[9] Zhu Xijing,Guo Ce,Wang Jianqing,et al.Dynamics modeling of cavitation bubble in the grinding areas of power ultrasonic honing [J].Advanced MaterialsResearch.2013,797:108-111.

[10]郭策.功率超声珩磨磨削区空化泡动力学及其辐射声场的研究[D].太原:中北大学,2013.

[11]张光明,常爱敏,张盼月.超声波水处理技术[M].北京:中国建筑工业出版社,2006.

Effect of Ultrasonic Vibration on Cavitation Bubbles of Grinding Fluid in Honing Process

Zhu Xijing,Guo Ce

(School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,China)

In order to reasonably predict and control cavitation bubbles of grinding fluid under ultrasonic honing,based on the analysis of cavitation mechanism of grinding fluid,bubble dynamics behaviors under ultrasonic honing and traditional honing were simulated numerically respectively.Effects of acoustic amplitude and ultrasonic frequency on cavitation bubble of grinding fluid were discussed.Acoustic cavitation intensity of grinding was measured employing acoustimeter quantitatively.The results show that the bubble under ultrasonic honing can present the dynamics process of expansion and compression,but the bubble under traditional honing can be compressed directly.The collapse velocity of the bubble under ultrasonic honing is higher two magnitudes than that of traditional honing.For lower acoustic amplitude (pa<p0+ph),the cavitation of grinding fluid may not occur.As increasing acoustic amplitude(pa≥p0+ph),the cavitation intensity of grinding fluid is growing increased.The cavitation intensity of grinding fluid can reach the best effect when the resonance of ultrasonic honing device occurs.However,cavitation intensity of grinding fluid can be reduced as increasing ultrasonic frequency,when ultrasonic honing device is non-resonant.The numerical analysis is in agreement with experimental results well.

ultrasonic vibration;honing;bubble;cavitation

TG663

A

1009-279X(2015)06-0045-05

2015-09-14

国家自然科学基金资助项目 (50975265,51275490);山西省研究生优秀创新项目(20143077)

祝锡晶,男,1969年生,教授。