刀具误差对螺旋锥齿轮加工精度的影响*

2015-10-31杨清艳张魁榜

韩 江,杨清艳,张魁榜,夏 链

(合肥工业大学 机械与汽车工程学院,合肥 230009)

刀具误差对螺旋锥齿轮加工精度的影响*

韩江,杨清艳,张魁榜,夏链

(合肥工业大学 机械与汽车工程学院,合肥230009)

螺旋锥齿轮数控加工过程中,用直廓截形代替盘状铣刀刀刃理论截形的偏差影响螺旋锥齿轮齿面加工精度。在分析了螺旋锥齿轮数控加工原理这一基础上,建立了刀刃到形成齿面的数学模型;依据空间啮合理论计算盘状铣刀刀刃实际截形,分析并建立了盘状铣刀刀具半径误差与齿面的误差的关系;进一步通过加工工件齿面点反算推导出刀具实际截形误差,对实际的螺旋锥齿轮加工过程中齿面精度的提高具有重要的指导意义。

螺旋锥齿轮;刀具误差;误差分析

0 引言

齿面精度直接影响传递运动的准确性、传递运动的平稳性和载荷分布的均匀性,齿轮的精度越高,传递的运动精度越高,机械效率越高,承载能力越强,耐磨性越好,疲劳寿命越长,机械振动和噪声越小。齿面成形精度的影响因素很多,但主要取决于齿轮加工工艺方法、机床的动静态精度、齿轮刀具精度三方面[1]。国内外学者对复杂齿面误差模型及修正技术作了大量研究即:基于摇台型机床的齿面误差修正[2-5],但可调加工参数有限不能实现高精度误差修正;基于CNC机床各轴误差敏感矩阵的齿面修正[6-10],可实现高阶修正,但求解方法较为困难。文献[11]提出了一种预设二次抛物线几何传动误差与接触路径的螺旋齿锥齿轮拓扑修形加工方法,文献[12]提出了优化LTE幅值的准双曲面齿轮修正方法,以上研究均未考虑到加工刀具的精度对齿面精度的影响。切削刀具的几何误差对工件精度的影响包括:一是不同的刀具误差不尽相同,比如定尺寸成形刀具,其误差影响工件的精度;二是刀具的使用过程中,刀具的磨损一定程度上也会产生一定的误差。因此研究刀具误差对螺旋锥齿轮的加工影响,对于提高齿轮加工精度具有非常重要指导意义。

依据微分几何、包络原理,在不考虑机床运动精度情况下,建立刀具齿廓误差与齿轮齿廓误差之间的定量映射关系模型,并对刀具半径误差值进行了计算,为了减小刀盘偏差所带来的齿面加工精度的下降,并在开发螺旋锥齿轮数控系统时设计了刀补量,并推导出来其计算式子。

1 刀具廓形与刀具误差的影响

1.1刀具廓形

1.1.1刀具实际廓形

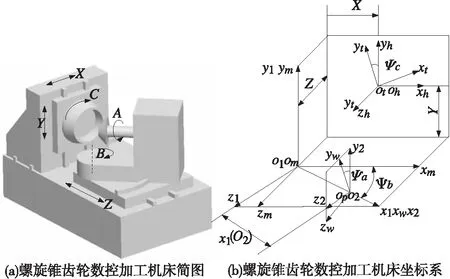

螺旋锥齿轮数控加工机床结构如图1a所示,直接用计算机控制三个直线轴X、Y、Z,以及三个转动轴A、B、C,用X轴与Y轴的联合运动模拟摇台的运动。图1a中1为刀具旋转轴C,2为刀具的X运动轴,3为刀具的Y运动轴,4为床鞍的Z运动轴,5为工件安装轴B旋转轴调整刀盘轴线和工件轴线相对角度的旋转轴,6为工件旋转轴A轴。按照图1b所示建立螺旋锥齿轮加工坐标系。

图1 螺旋锥齿轮数控加工机床及其坐标系

则依据微分几何包络原理,可以得出刀具坐标系St与工件动坐标系Sw的坐标转换关系式(1)

rt=Mth·Mhm·Mm1·M12·M2w·rw

(1)

式中:rt为刀具位矢,Mth、Mhm、Mm1、M12、M2w为从被加工螺旋锥齿轮齿面到刀具的坐标变换矩阵。

根据坐标系的关系上式(1)可展开为

(2)

式中x——刀具X方向运动的距离

y——刀具Y方向运动的距离

z——床鞍Z方向运动的距离为齿深

根据文献[13]所推导的螺旋锥齿轮数控展成法加工里各个数控轴运动公式可以得出,x、y与ψa是有联动关系,即:

(3)

因此一旦工件的转角已知,则机床运动的三个坐标轴x、y、z也就可以确定了。

1.1.2刀具理论廓形

刀具的切割面理论廓形主要是由直线型组成如图2所示。刀片每一侧生成两个子表面。当刀具倾斜角为αg的直线段的部分主要生成轮齿工作面。半径为ρw的圆弧段将生成的是齿轮的齿根部分的圆角。在加工过程中刀具的切割面主要是由刀具绕着轴zg旋转角度θg则生成的。因此,刀具的切割面就可以看做是一个圆锥体和由圆弧为母线构成的圆环面。切割面上的点的位置主要是由圆锥体的参数sg和参数θg,和圆环面的参数λg、θg确定。

(4)

上式中,sg,θg为刀具面的参数,αg为刀具齿形角,Rg为刀具的名义半径,切割凹面的时候选择符号‘+’,凸面时选择符号‘-’。

图2 直线廓形盘状铣刀

式(4)得到了盘状铣刀的齿廓方程,即铣刀盘包络产生齿轮齿廓的母面方程。根据齿轮的加工原理,可以计算得到铣刀盘理论齿廓包络生成螺旋锥齿轮的理论齿廓方程即:

(5)

1.2刀具误差与螺旋锥齿轮齿面误差的关系

1.2.1刀具直径误差对齿面误差的定量关系

根据螺旋锥齿轮刀盘方程式(2)可以看出对刀具的形状、大小有直接影响的是刀盘半径和刀片的齿形角,因此对于螺旋锥齿轮加工刀具盘状铣刀,其误差主要分为两大类,一是刀盘的半径误差;而是刀盘的齿形角误差。刀盘的半径误差则可导致整个刀面的偏移,从而导致加工齿面出现齿廓偏差。设刀盘半径偏差为ΔRg,则含误差的刀盘方程为:

(6)

结合螺旋锥齿轮加工原理以及微分方程,得到由式子(6)包络产生的带有齿廓误差的螺旋锥齿轮齿面方程:

(7)

于是结合式子(5)通过计算得出齿面点关于刀盘半径误差值ΔRg的函数表达式为

(8)

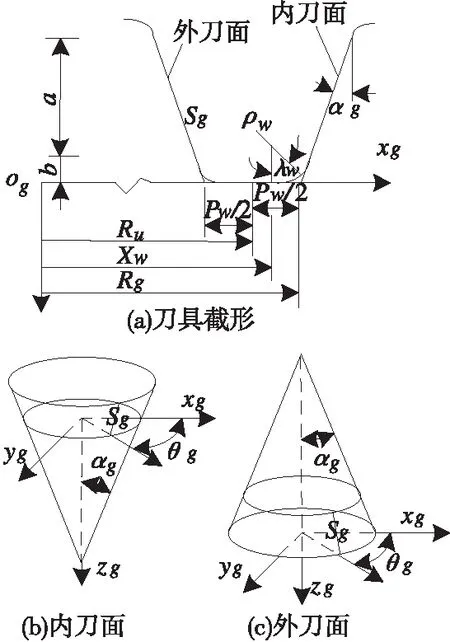

式(8)可以看出刀盘半径的偏差导致齿面点在xt、yt、zt三个方向都有偏差即出现齿廓误差,且各个方向的误差位移量都是刀盘误差ΔRg的一次函数;并且在不同的齿面点处其误差量也不同。

1.2.2刀具直径误差对齿面精度影响

为了更形象的说明刀盘误差与齿廓误差的关系,在进行仿真实验。螺旋锥齿轮的数据如表1所示。

表1 仿真中采用的齿轮参数和刀具参数

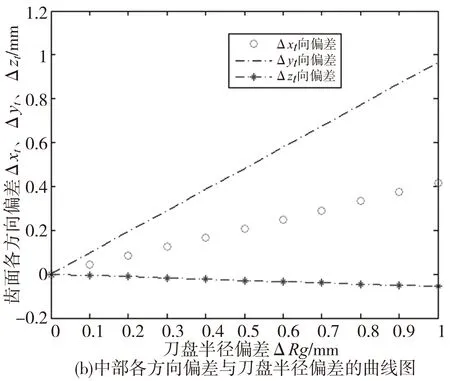

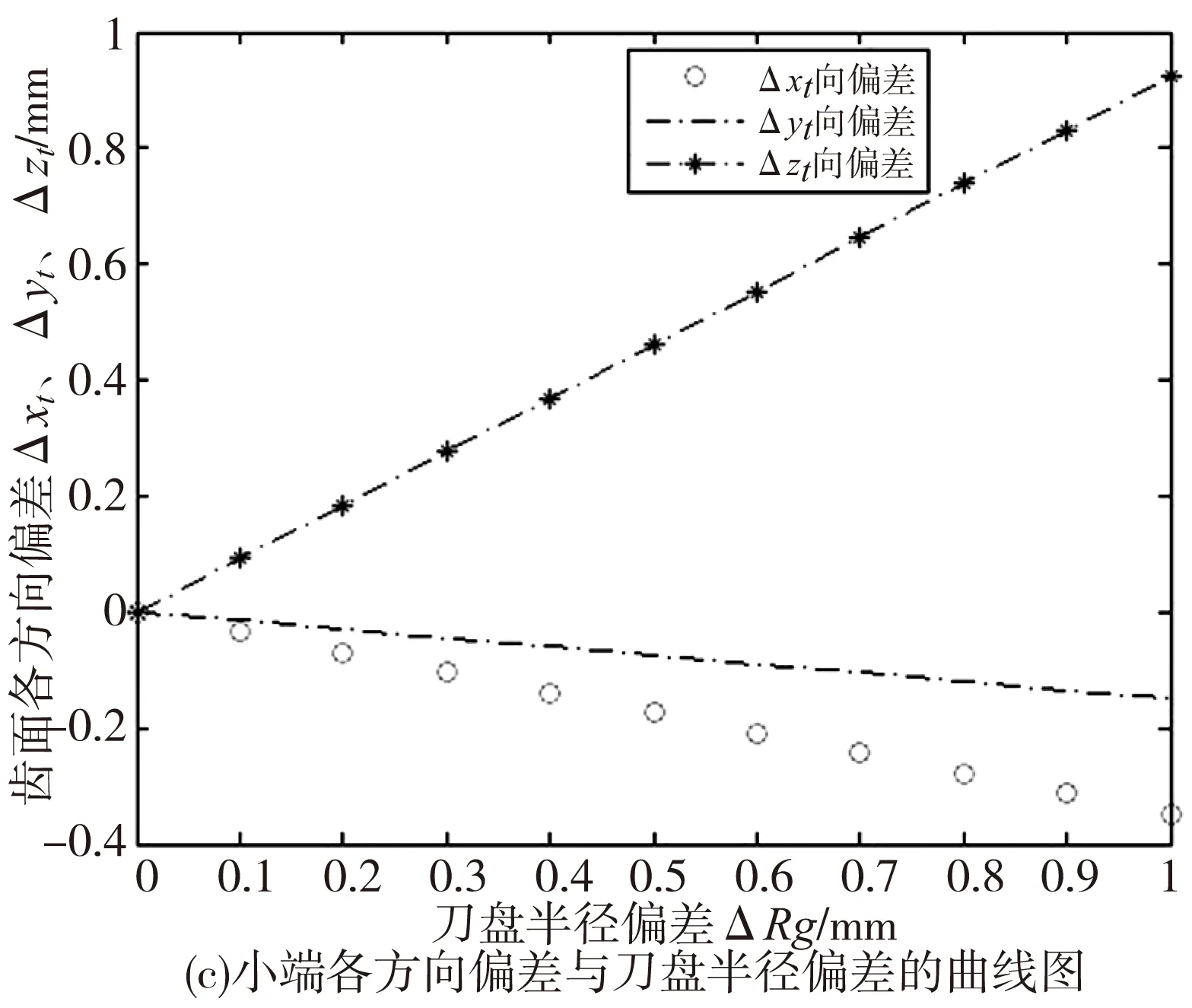

图3a、3b、3c分别为螺旋锥齿轮凹面大端各方向偏差与刀盘半径偏差的曲线图、螺旋锥齿轮凹面中部各方向偏差与刀盘半径偏差的曲线图以及螺旋锥齿轮凹面小端各方向偏差与刀盘半径偏差的曲线图。从以上三图可以看出螺旋锥齿轮凹面点xt、yt、zt三个方向的误差随着ΔRg的增大而增大;在同一刀盘半径偏差ΔRg下,齿面不同点处其偏差值不同;图3a中显示越是靠近大端yt方向的偏差增大;相反在图3c中,zt方向误差愈靠近小端越是增大;比较3幅齿面点误差与刀盘半径误差的图,yt、zt方向,xt方向误差受ΔRg的影响较小。

图3 螺旋锥齿轮凹面偏差与刀盘半径偏差的关系曲线图

2 刀具实际截形误差计算

螺旋锥齿轮展成法加工的齿面是刀具回转面的包络,根据螺旋锥齿轮局部啮合原理可知与刀具回转面之间任一瞬时为空间点接触,接触点既在工件齿面上也在刀具回转面上,因此求出满足空间啮合条件的接触点就可以求出刀具回转面上的点,将得到的回转面上的点转至刀具平面即可得到刀具截形。因此可以通过逆解的方法求算出实际刀具截形。按照图1b所示螺旋锥齿轮数控加工运动关系可知被加工齿面位矢、法矢为:

rw(sg,θg,φg)=Mw2·M21·M1m·Mmh·Mht·rt(sg,θg)

(9)

(10)

式中:rt(sg,θg)为刀具位矢,sg,θg为刀具参数;Mw2、M21、M1m、Mmh、Mht为从刀具到被加工螺旋锥齿轮齿面的坐标变换矩阵。

推导出了螺旋锥齿轮齿廓方程,通过工件齿廓反算出刀具廓形。按照图1b所示加工螺旋锥齿轮运动关系,刀具轴向廓型:

(11)

(12)

其中rw,nw,分别为工件齿向修形齿面位矢、法矢。

以上所求为刀具轴向廓型上的离散点,必须将所有的离散点经过拟合成线,才能得到工件的轴向廓形。因此我们采用3次B样条拟合为轴向截形曲线通过旋转得到工件曲面方程:

(13)

Rt(u,θ)=Rw(u)M(θ)

(14)

式中Mc为均匀3次B样条常量矩阵;Vi为样条控制点向量,n为控制点个数;u为样条参数;M(θ)为绕刀具回转轴的旋转变换矩阵。

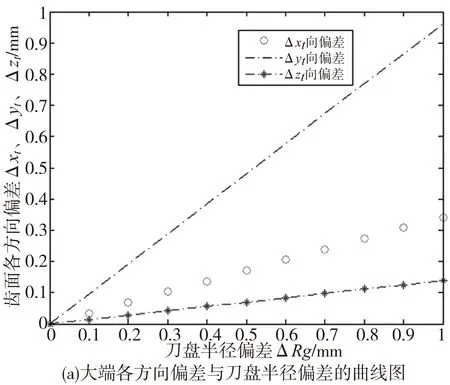

由上述推导可知螺旋锥齿轮刀具的实际截形曲线为XOZ平面上的一系列啮合点M的集合,由空间啮合理论求得。将XOZ平面上的点坐标标记为(xi,zi)(i=1,2,3...,N,N为计算取点的个数)。

由上面图2所示,螺旋锥齿轮刀具齿面加工处在XOZ平面的投影,是以αg为角度的一条斜线,可表示为:

z=cotαg(x-Rg)

(15)

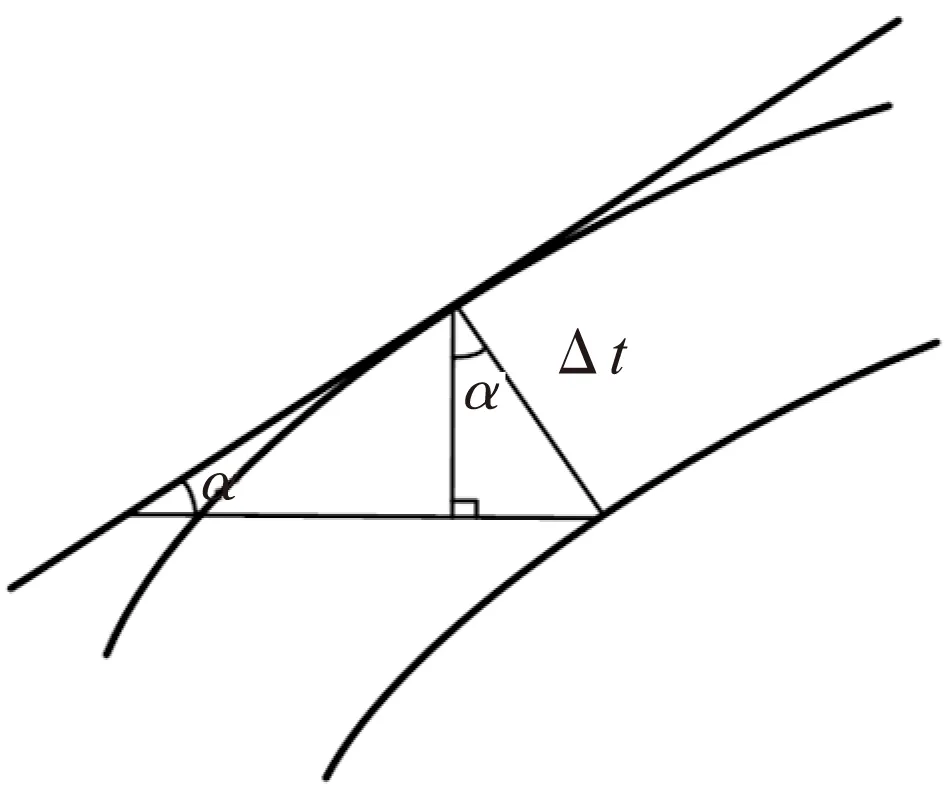

因此刀具的齿廓误差就为实际计算的离散点到理论拟合直线的距离,由式子(18),根据点到直线的距离公式,第i点对应的刀具齿面误差值为:

(16)

图4 刀齿距误差示意图

根据国家标准GB/T6084—2001关于齿轮加工刀具齿廓误差的规定:在检查截面中的测量范围内,容纳实际齿廓的两条理论直线齿廓间法向距离。因此,齿廓最大误差是在理论齿廓的基础上偏离公差带的二分之一,如图4所示。

若根据上面所推导的根据所加工出来的工件齿面点反算出的刀具齿面点误差。其刀盘齿面法向误差ε>Δt,对于整体式刀盘则需要换刀加工,对于分体式刀盘,则需要调整刀片的位置或者跟换刀片;若根据上面所推导的刀盘齿面法向误差ε≤Δt,则该刀盘则不需要调整。

3 结论

本章依据微分几何、包络原理,在不考虑机床运动精度情况下,推导出了刀具半径偏差与齿轮齿廓误差之间的定量映射关系模型;并仿真模拟了刀具半径偏差对齿面的影响进行了,得出螺旋锥齿轮齿面点xt、yt、zt三个方向的误差随着ΔRg的增大而增大;为了更为真实的获得刀盘半径误差的大小,根据所获取工件表面点对刀盘实际截形进行了反算推导,对螺旋锥齿轮磨齿数控加工中,砂轮的修整具有重要的指导意义。

[1]WangSL,YangY,ZhouJ,etal.EffectofMachiningPrecisionCausedbyNCGearHobbingDeformation[J].AdvancesinPowerTransmissionScienceandTechnology,2011, 86: 692-695.

[2] 王小椿, 王军, 姜虹. 螺旋锥齿轮的齿面测量及机床加工参数修正[J].机械工程学报, 2003,39(8):125-128.

[3] 苏进展,方宗德,谷建功. 螺旋锥齿轮齿面误差修正[J].农业机械学报,2010,41(30):200-203.

[4] 徐忠四, 付胜. 差曲面及其住螺旋锥齿轮拓扑误差评定中的应用[J]. 组合机床与自动化加工技术, 2006 (5): 39-42.

[5] 张武刚, 赵栓峰, 张传伟. 弧齿锥齿轮半滚切法切齿与滚动检验仿真[J]. 组合机床与自动化加工技术, 2013 (9): 121-124.

[6]LinCY,TsayCB,FongZH.Computeraidedmanufacturingofspiralbevelandhypoidgearsbyapplyingoptimizationtechniques[J].JournalofMaterialsProcessingTechnology,2001, 114(1):22-35.

[7]ShihYP,FongZH.Flankcorrectionforspiralbevelandhypoidgearsonasix-axisCNChypoidgeargenerator[J].ASME:JournalofMechanicalDesign. 2008, 130(6):1-11.

[8]QFan,RSDaFoe,JWSwanger.Higher-ordertoothflankformerrorcorrectionforface-milledspiralbevelandhypoidgears[J].ASMEJournalofMechanicalDesign, 2008,130 (7):1-7.

[9]VilmosVSimon.GenerationofhypoidgearsonCNChypoidgenerator[J].ASME:Journalofmechanicaldesign, 2011,133(12):1-9.

[10]ShihYP.Mathematicalmodelforface-hobbedstraightbevelgears[J].ASME:Journalofmechanicaldesign,2012, 134(9):1-11.

[11]ShihYP.Anovelease-offflankmodificationmethodologyforspiralbevelandhypoidgears[J].Mechanismandmachinetheory,2010,45(8):1108-1124.

[12]AArtoni,MKolivand,AKahraman.Anease-offbasedoptimizationoftheloadedtransmissionerrorofhypoidgears[J].ASME:Journalofmechanicaldesign,2010,132(1):1-9.

[13]陈书涵, 严宏志, 明兴祖,等. 螺旋锥齿轮六轴五联动数控加工模型[J]. 农业机械学报, 2008, 39(10):198-201.

(编辑李秀敏)

Cutter Errors Affect of the Accuracy of Spiral Bevel Gear Machining

HAN Jiang, YANG Qing-yan, ZHANG Kui-bang , XIA Lian

(School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009,China)

The deviation of the profile that cutter blade use a straight profile to instead the truly, that will impact the machining accuracy of spiral bevel gear tooth surface, during CNC machining process. This paper analyzes the principle of CNC machining spiral bevel gear first, and then a base on that build a mathematical model of the blade to the tooth surface; after that based on the space meshing theory to calculate the actual cutter blades; forward to analyze and establish the relationship of cutter radius affect tooth flank errors; finally, deduced actual tool profile error. This study will be important guiding significance to improve the accuracy of spiral bevel gear tooth surfaces.

spiral bevel gear; cutter error; error analysis

1001-2265(2015)11-0103-04DOI:10.13462/j.cnki.mmtamt.2015.11.029

2014-12-30;

2015-01-27

国家科技支撑计划项目(2012BAF13B01)

韩江(1963—),男,河南洛阳人,合肥工业大学教授,博士生导师,博士,研究方向为数控技术研究,(E-mail)hanjiang626@126.com。

TH16;TG506

A