基于机器视觉的轴承滚动体缺陷检测算法研究

2015-10-31顾启民

崔 明,顾启民,黄 震

(1.中国矿业大学 信息与电气工程学院,江苏 徐州 221116;2. 常熟理工学院 电气与自动化工程学院,江苏 常熟 215500)

基于机器视觉的轴承滚动体缺陷检测算法研究

崔明1,2,顾启民2,黄震1

(1.中国矿业大学 信息与电气工程学院,江苏 徐州221116;2. 常熟理工学院 电气与自动化工程学院,江苏 常熟215500)

作为滚动轴承的核心元件,滚动体的质量决定了轴承的性能。针对轴承滚动体缺陷在线检测的需求,对检测的关键技术进行了研究。针对轴承图像的特点,在对图像进行滤波、灰度增强和二值化的基础上,采用了一种基于环形区域的边缘搜索和最小二乘圆拟合相结合的圆检测法,完成了轴承ROI区域的检测和提取。为了实现轴承滚动体的缺陷检测和缺陷分类,对连通区域(圆度和面积)的特征进行了分析。实验结果表明,所采用的方法对轴承滚动体缺陷的检测实时性好,准确率可以达到100%,具有较高的应用价值。

轴承;缺陷检测;机器视觉;圆检测;特征分析

0 引言

作为机械设备中的重要零件,轴承的运行状态直接影响到整台机器的精度、可靠性及寿命[1]。轴承在装配过程中容易出现漏装滚动体或者滚动体损坏的情况,因此轴承生产企业在产品出厂前需要进行质量检测[2]。传统的人工检测方法由于成本高和效率低下,逐渐在生产中被淘汰,特备是在自动化生产线上,基于机器视觉技术的产品检测方法逐渐取代人工检测方法,广泛应用于工业检测和测量中[3]。

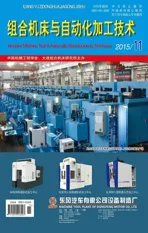

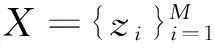

机器视觉技术在轴承检测中的应用主要集中在轴承的尺寸检测和表面质量检测[4]。现阶段对轴承尺寸的检测方法已经比较成熟,检测精度可以达到0.01mm[5-6]。由于轴承的表面缺陷种类多且特征不明显,当前对于轴承表面质量的检测方法还不够成熟,亟需进一步的研究[7]。本文基于实际工业需求,主要针对轴承表面质量检测中的滚动体缺陷进行了研究。滚动体的作用主要是在相对运动表面制造滚动摩擦,它的形状、大小和数量直接影响轴承的负荷能力和使用性能。如图1所示,轴承的滚动体存在缺簧、缺珠和缺簧缺珠三种缺陷。为了完成轴承滚动体的缺陷检测和分类,本文基于机器视觉技术,构建了硬件检测系统,研究了相应的图像处理算法,并完成了软件系统的设计,实现了对轴承滚动体缺陷的快速、准确检测。

图1 轴承缺陷类型

1 硬件系统构成

轴承滚动体的缺陷检测分硬件系统设计和软件算法设计两部分。为了完成图像的获取,需要进行合理的硬件系统设计;为了满足检测的精度要求,需选择合适的相机和镜头;为了获得高质量的图像,需要选择合适的光源。检测系统的硬件系统结构如图2所示。

图2 检测系统硬件组成图

(1)相机和镜头。根据检测要求,选择分辨率为640×480的工业CCD相机和分辨率为100万的镜头,基本满足检测要求。

(2)光源。根据检测要求和轴承的特点,为了获得清晰和高对比度的图像,选择环形LED光源。将环形光源置于被测工件的上方,根据实际环境调整光源的亮度和安装高度,可以获取到高质量的图像。

(3)计算机。图像的处理终端,主要完成算法的处理的结果显示,为了提高图像采集和处理的速度,一般选用高性能的工控机。

2 软件算法设计

软件算法设计是轴承缺陷检测的核心和关键部分,主要包括图像的采集和处理。图像采集主要是获得高质量的图像。图像的处理过程包括图像预处理、图像增强、二值化、ROI区域提取、连通区域特征分析等步骤,具体的图像检测算法流程如图3所示。

图3 检测算法流程图

2.1图像采集和预处理

图像采集是图像处理的前提,图像采集是将图像传感器检测到的图像信息传输到计算机的过程[8]。图像采集的过程中可能会受到内外部的干扰,导致采集到的图片存在噪声或者特征不明显等问题。为了祛除图像中的噪声,突出感兴趣的特征,需要对图像进行预处理。

首先对图像进行滤波,常用的空间滤波方法有线性空间滤波法和非线性空间滤波法。常用的线性滤波法有均值滤波法和高斯滤波法,常用的非线性滤波法有中值滤波法[9]。图4a和图4b为分别用中值滤波法和高斯滤波法对图像进行滤波之后的结果,发现高斯滤波之后的轴承滚动体中的簧部分更加明显,因此采用高斯滤波法对图像进行滤波处理。

(a)中值滤波 (b)高斯滤波

鉴于轴承滚动体的簧部分相对背景的对比度较低,采用了图像增强的方法改善视觉效果。图像增强可以调整图像的对比度,突出有用信息[10]。灰度增强的处理过程可由下式表示:

g(x,y)=T[f(x,y)]

(1)

其中f(x,y)输入图像,g(x,y)是处理后的图像,T是点(x,y)的邻域上定义的关于f的增强算子,为表达方便,将(1)式表示为:

s=T(r)

(2)

其中s和r分别为g和f在点(x,y)的灰度,采用的灰度增强函数为:

s=krγ+c

(3)

其中k为对比度系数,可以调整图像的对比度;c为亮度系数,可以调整图像的整体亮度,γ为伽马校正系数,可以扩展图像的灰度级,灰度增强的效果如图5所示。

图5 灰度增强

2.2二值化

常用的图像二值化方法有全局阈值法和局部阈值法,全局阈值法又分为手动阈值法和自动阈值法,鉴于局部阈值法计算量比较大,同时为了提高图像检测的自适应性,这里选择基于最大类间方差法的全局自动阈值法[11]。

(4)

(5)

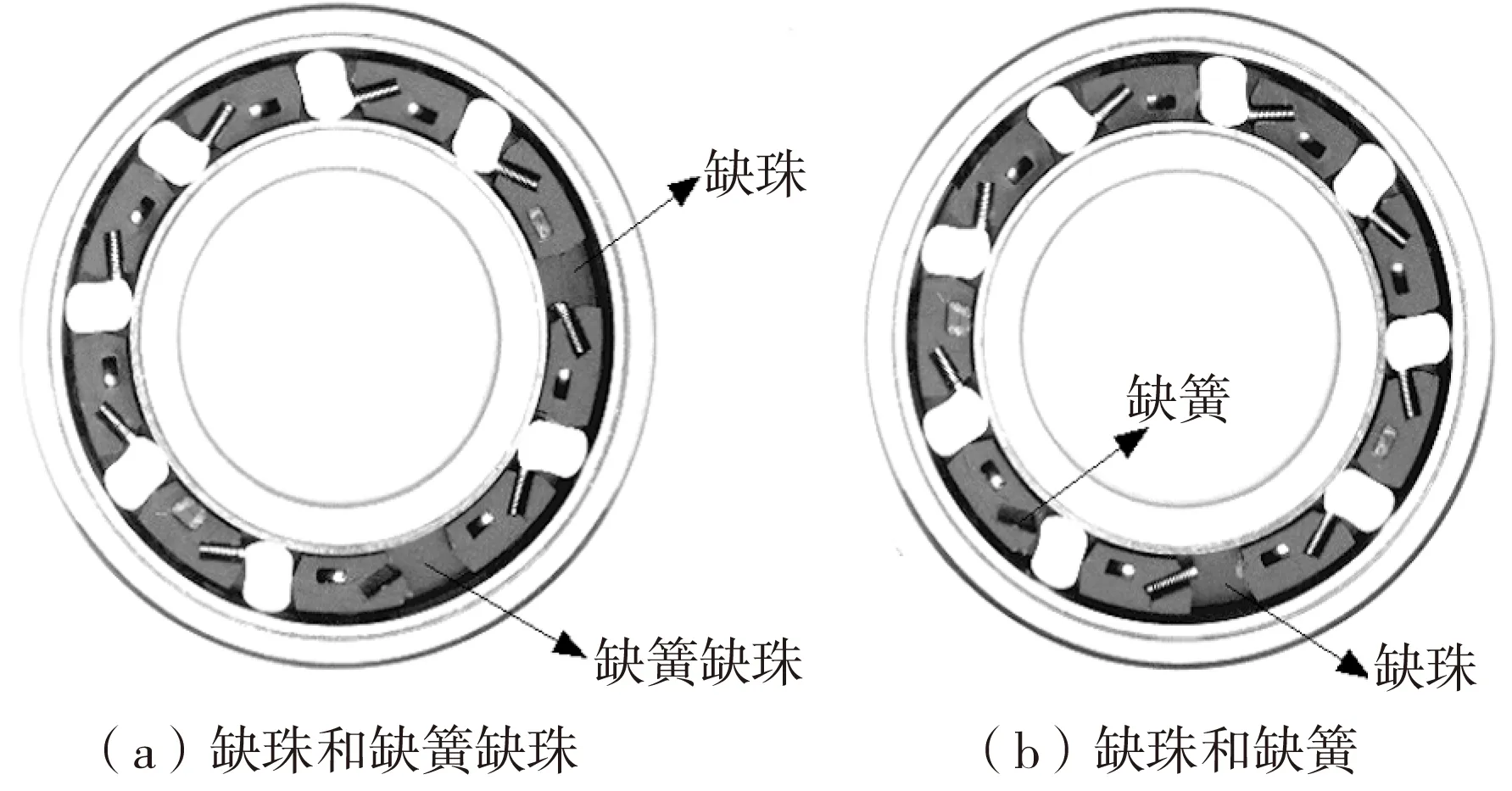

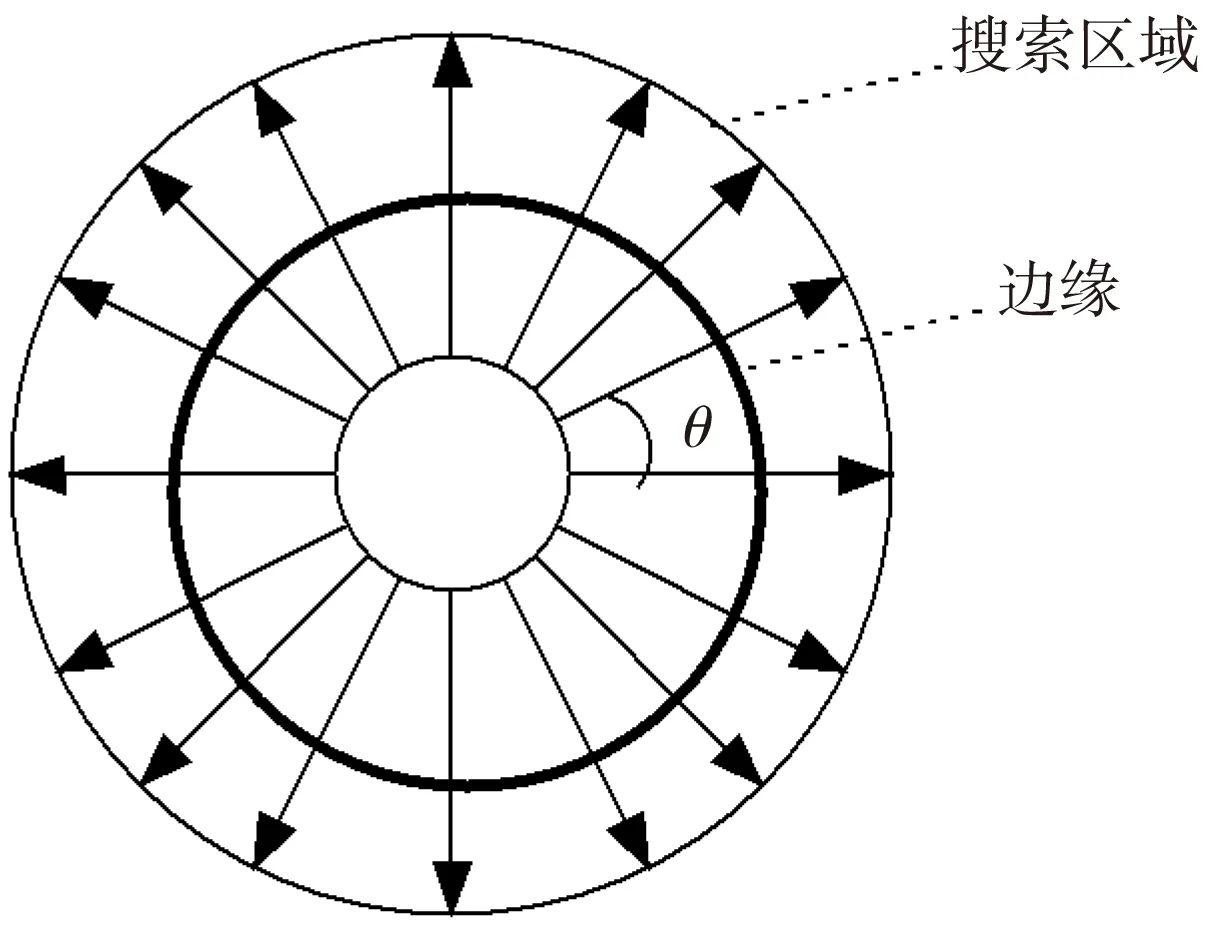

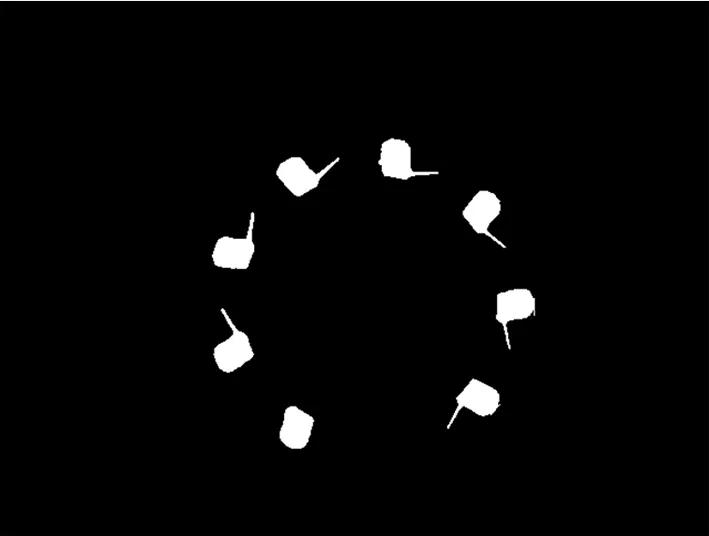

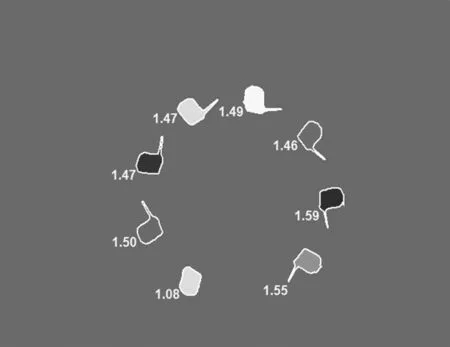

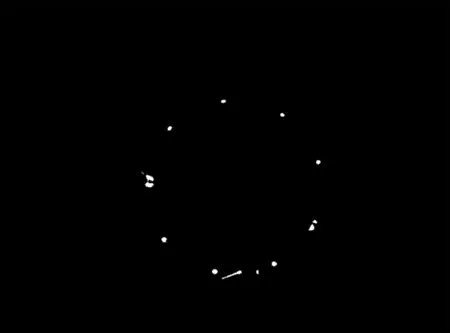

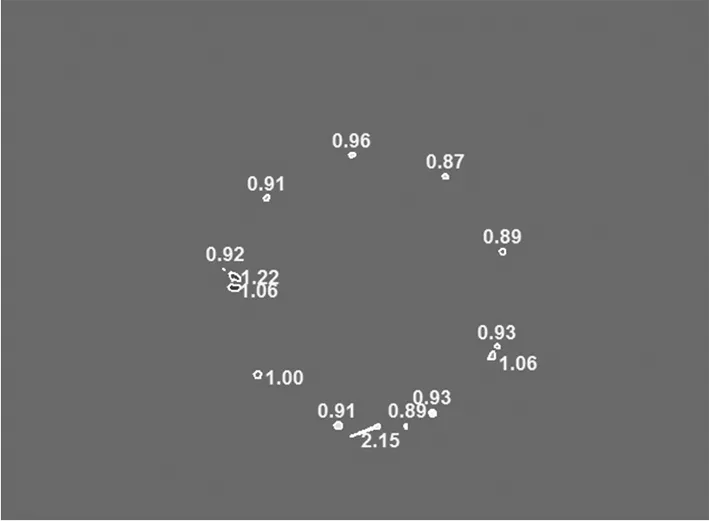

其中0 u=P1(k)u1+P2(k)u2 (6) 目标函数为: g(k)=P1(k)(u1-u)2+P2(k)(u2-u)2 (7) 最大类间方差法选择满足g(k)最大时的k值作为分割阈值,分割效果如图6所示,可以看出基于最大方差的阈值分割法可以有效的提取目标,便于后续的进一步处理。 图6 图像二值化 2.3圆检测与ROI区域提取 由于轴承的滚动体存在于一个环形区域内,可以考虑将环形区域设置为ROI(感兴趣区域),后续的图像处理和分析只需针对感兴趣区域进行,这样可以有效提高检测的速度和准确性。为了提取环形ROI,需要检测出内外圆环,这里涉及到了圆形边缘检测。常用的圆检测方法有Hough圆检测法,鉴于Hough圆检测法的算法比较复杂,计算量较大,针对轴承图像的特点,本文采用了一种针对轴承的圆检测方法。 图7 圆检测示意图 如图7所示,为了检测圆,首先在待搜索圆的内外构建一个一个圆环搜索区域,从圆环中心,每隔角度θ有一条从内圆环指向外圆环的搜索线,计算图像在每条搜索线上的边缘梯度幅值▽f,设置梯度阈值T,沿着搜索线找到第一个满足▽f>T的点作为边缘点,其中边缘检测算子可以选择Canny算子,对内圆做边缘检测得到的结果如图8所示。 图8 内圆边缘检测 下一步对检测到的离散边缘点进行圆拟合,采用最小二乘圆拟合的方法。最小二乘圆拟合法本质上是求取一个理想圆,满足实际轮廓点到理想圆距离的平方和最小[12]。设P(xi,yi)为轮廓点,LRi为P(xi,yi)到拟合圆的距离,经过公式推导,得到拟合圆的圆心和半径为: (8) 最小二乘圆拟合结果如图9所示,通过式(8)可以求出其最小二乘圆的圆心坐标和半径,其检测精度可以达到亚像素精度。 图9 最小二乘圆拟合 检测出内圆后,可以根据内圆的半径和圆心信息建立外圆的搜索区域,检测外圆的方法和内圆相同。检测出内外圆的圆心和半径信息后,可以构建圆环ROI,提取出圆环ROI区域,ROI的提取结果如图10所示,可以看出提取ROI可以有效地排除外部干扰信息。 图10 ROI区域提取 2.4特征提取与分析 (9) (10) 其中L连通区域的边缘周长,A为连通区域的面积。连通区域的形状越接近圆,C越接近于1。对图中的连通区域进行圆度分析,结果如图12所示。 图11 连通区域 图12 连通区域1圆度分析 由图12可以看出,缺簧的滚动体圆度更接近于1,且与完整的滚动体差距较大。因此可以通过设置连通区域的圆度阈值将滚动体的缺簧缺陷检测出来。 图13 连通区域 图14 连通区域2圆度分析 由图14可以看出缺珠的连通区域圆度与1相差较大,因而可以通过设置圆度阈值检测出轴承滚动体的缺珠缺陷。 基于上述分析,可以通过对连通区域的特征进行分析提取出缺陷的区域,为后续的量化处理做准备。 2.5量化处理与判断 通过对连通区域的特征进行分析,可以完成轴承的缺陷,并统计出缺陷的种类及每种缺陷的个数。检测的过程主要分为缺簧检测、缺珠检测和缺簧缺珠检测。 基于上述分析,通过对Nlh、Nlz和Nlhz的分析可以分别计算出轴承的缺簧、缺珠和缺簧缺珠缺陷。 为了验证算法的实现效果,采用LabVIEW进行了上述算法的实现。图像的采集过程采用了基于事件驱动的结构,减轻了CPU的负担[13]。软件的设计采用了生产者消费者模型,开发了轴承滚动体缺陷检测系统,软件界面如图15所示。 图15 软件界面图 实验运行环境CPU为Inter Core i5-2430M,2.40GHz,内存为4GB,操作系统为Windows7。计算系统从采集到处理一帧图像的时间不到0.1s,可见缺陷检测系统的实时性较好。对采集到的500幅不同的轴承图像进行滚动体缺陷检测,准确率可以达到100%,可见检测系统的准确性高。根据相机拍照的工作距离、镜头焦距和CCD尺寸可以计算出当前相机的空间分辨率为0.253mm/pixel,考虑到缺陷检测对精度的要求不是特别高,检测精度完全可以满足工业检测的要求。 本文基于对轴承滚动体的缺陷进行分析,采用机器视觉技术,完成了轴承滚动体的缺陷检测和分类。图像算法设计方面,通过图像预处理和二值化达到了图像分割的目的,并采用了一种适合轴承的圆检测方法,其中包括圆形边缘的搜索和拟合。最后采用了特征提取的方法实现了轴承的缺陷检测和分类。实验结果表明,检测方法可以实现对轴承滚动体缺陷的实时准确检测,可以满足工业检测的要求。 [1] 基于DSP的滚动轴承故障诊断系统研究[D]. 大连: 大连理工大学, 2008. [2] 叶宁,李云峰,王恒迪.滚动轴承装配缺陷视觉检测系统的算法研究[J].工具技术,2009,43(1): 100-102. [3] 袁清珂,张振亚,吴晖辉,等.基于机器视觉系统的自动检测系统设计与开发[J].组合机床与自动化加工技术,2014 (11): 100-102. [4] 陈跃飞,王恒迪,邓四二. 机器视觉检测技术中轴承的定位算法[J].轴承,2010(4):54-56. [5] 祁晓玲,赵霞霞,靳伍银.基于机器视觉的轴类零件几何尺寸测量[J].组合机床与自动化加工技术,2013(1):65-67,73. [6] 王晓洁,郑小东. 机器视觉在轴承检测中的应用[J].机床与液压,2008,36(10):276-278. [7]王昌,高晶晶.基于机器视觉的轴承生产中的表面质量在线检测与研究[J].机床与液压,2013,41(19) : 53-55. [8] 康牧.图像处理中几个关键算法的研究[D]. 西安:西安电子科技大学, 2009. [9] Gonzalez R C, Woods R E.数字图像处理[M].2版.阮秋琦.阮宇智.北京:电子工业出版社, 2006. [10] 王波. 滤波算法在图像增强中的应用研究[J].计算机仿真, 2013, 30(3): 364-367. [11] 褚巧龙.基于 Otsu 的图像阈值分割算法的研究[D]. 秦皇岛: 燕山大学, 2011. [12]畅为航,雷贤卿,薛玉君.圆度误差算法的研究[J].工具技术,2008,42(9): 97-99. [13]龙云,李小明,向建化.基于LabVIEW的视觉检测系统软件框架设计[J].机电工程技术,2013,42(6): 141-143. (编辑李秀敏) Research on Inspecting the Defects of Bearing Rolling Element Based on Machine Vision CUI Ming1,2,GU Qi-min2,HUANG Zhen1 (1.School of Information and Electrical Engineering,China University of Mining and Technology,Xuzhou Jiangsu 221116,China;2.School of Electrical and Automatic Engineering,Changshu Institute of Technology,Changshu Jiangsu 215500,China) As the core of the rolling bearing components, the quality of the rolling element determines the performance of the bearing. In view of the on-line detection demand of bearing rolling element defects, the key technology of detection is studied. In view of the characteristics of the bearing image, image filtering、gray enhancement and binaryzation were preferred to complete image preprocessing. A circle edge detection method of combining annular region search and least square circle fitting was proposed to complete the detection and extraction of the ROI area. The characteristics (roundness and Area) of connected area were analyzed to realize the defect detection and defect classification of the bearing rolling element. Experimental work has proved that the methods described in this paper is good real-time and high accuracy. bearing; defect detection; machine vision; circle detection; characteristics analysis 1001-2265(2015)11-0074-05DOI:10.13462/j.cnki.mmtamt.2015.11.022 2015-05-27; 2015-06-30 崔明(1991—),男,山东枣庄人,中国矿业大学硕士研究生,研究方向为机器视觉技术,(E-mail)530498220@qq.com;通讯作者:顾启民(1957—),男,江苏常熟人,常熟理工学院教授,硕士研究生导师,研究方向为电力电子技术、机器视觉技术,(E-mail)gqm@cslg.cn。 TH161;TG506 A

3 结果分析

4 结论