基于CAD和CFD技术的高效叶片泵流场仿真与优化分析

2015-10-30曹建国杨光辉

曹建国,于 亮,杨光辉

(1.北京科技大学 机械工程学院,北京100083;2.Jacobs School of Engineering,University of California-San Diego,La Jolla,CA 92093,USA)

液压传动具有无级调速的特点,调速范围大且可在系统运行过程中调速和实现低速大吨位运动,并且有传动装置体积小、质量轻、结构紧凑、操作简单、调整控制方便、安全可靠等优点,而叶片泵是液压传动系统的心脏,广泛应用于机械、汽车、电力、军事和航空等领域,其中离心泵的使用占泵总量的90%[1-2].目前,离心叶片泵向集成化、高效率、低噪、无外泄漏方向发展.降低能耗及提高效率是提高行业竞争力的有力措施之一.要提高液压电机叶片泵的效率,通常从提高特制电机效率、传动部分转化效率和叶片泵的效率入手,以达到节能减排的效果[3-4].随着现代化进程的加快和计算流体力学的发展,人们对离心泵的性能要求越来越高.采用计算机辅助设计和数值模拟方法等先进的设计分析工具,可提高设计效率与质量并减少研发成本和研发周期[5-6].为了根据实际条件设计高效低损、运行稳定的叶片泵,本文基于CAD与CFD数值模拟技术,对高效叶片泵流场进行了仿真与优化分析.

1 高效叶片泵流场仿真建模

1.1 三维造型

以某特种泵厂SS300-560型离心泵为对象,用Pro/E软件对离心泵叶轮采用点、线、面的方式建模.创建基准轴,用点工具绘制叶片外形,通过拉伸叶片得到叶片实体,创建后盖板时先绘制外形轮廓,然后旋转变换得到.创建中间孔,并将叶片阵列变换,在操控面板“选项”按钮下选“再生选项”,在下拉列表中选“相同”选项.在使用该选项时需要满足以下假设:1)阵列一定要放置在一个平面上;2)阵列一定不能和边线相交;3)陈列的实体不能相交.对比“可变”“一般”两个选项,“相同”选项要求较多,“一般“选项并不要求任何假设,但是需要再生时间较长.最后旋转切除叶片边得到最终实体如图1所示.

对于建好的曲面进行曲率检验.曲率是否连续会对内部流场的状态产生影响,曲率连续则内部流场较为均匀.对该叶型的叶轮进行内部流场的仿真分析,需要构建叶轮的内部流道图,以便于在Fluent软件中进行边界条件的设定.

1.2 CFD模型

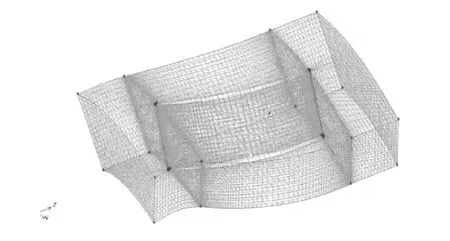

以Gambit 2.4软件进行建模,采用非结构网格,同时为了便于网格的划分,对叶型畸变度较大的地方进行了适当的修改.叶轮内部的流道由6个叶片组成,对其1/6内部流道模型进行研究.网格划分如图2所示,节点数为95 256,单元数为85 680,面数为264 324.在Gambit中可以对模型各个壁面的边界条件进行设定.进口边界条件设置为速度入口,出口边界条件设为出流边界,固壁采用无滑移边界条件.

图1 圆柱形叶片6叶片叶轮

图2 叶片模型网格图

2 基于CFD的叶轮流场分析

2.1 Fluent求解设置

对网格进行检查,避免最小体积是负数的情况出现,修改确定长度单位为mm.对于求解器的设置,定义能量方程、湍流模型,选用标准k-ε模型,流动状态和速度分别为定常流动和绝对速度,并定义流体特性,选取Fluent介质材料库中的water-liquid,参数采用默认值.求解参数可设置为SIMPLE算法.结果的收敛性可通过残差监视器的设置来约束,将迭代次数设置为1000来观察结果是否收敛或发散,如果不发散也没有收敛可以适当加大迭代次数.最后初始化流场,保存文件并进行迭代计算.

2.2 流场分析

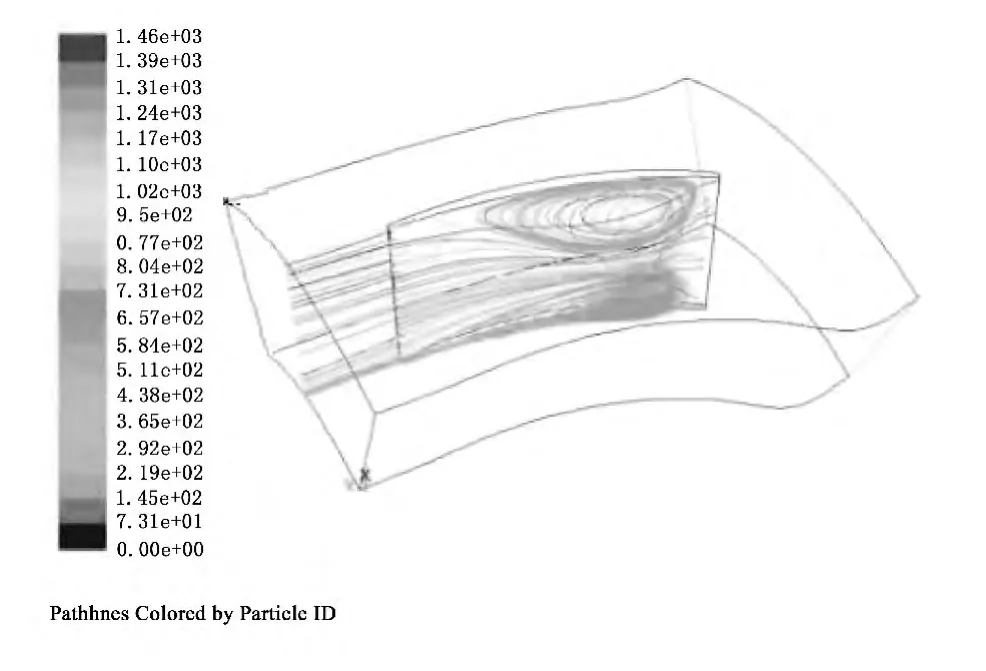

对于内部流场的分析主要是对其速度场和压力场的分析.分析设计工况下的叶轮流场,在流体介质为水、速度入口边界条件下,由于泵体设计流量为1750m3/h,通过计算可以得到入口速度参数为3.87m/s,采用的湍流模型为标准k-ε模型,在该条件下的模拟仿真结果见图3~图6.

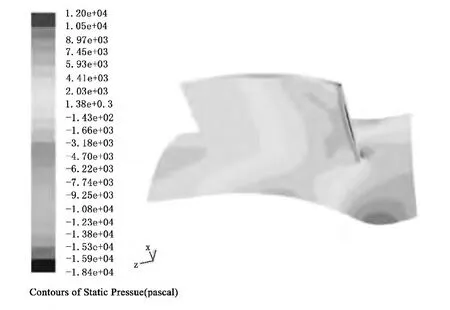

图3 轮毂与叶片工作表面压力分布图

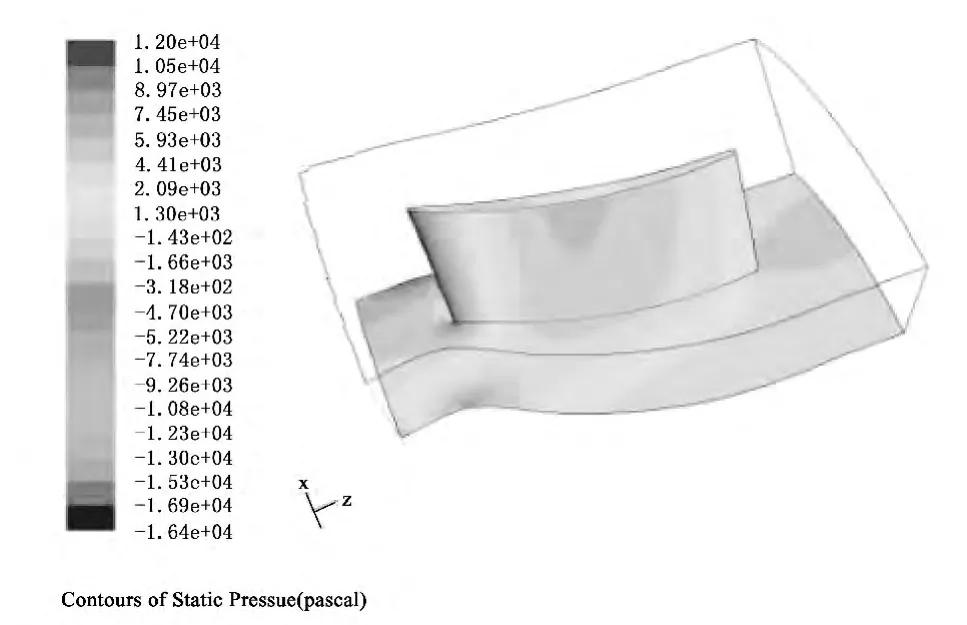

图4 轮毂与叶片背面压力分布图

分析可知内部压力场呈现梯度带状分布,压力较大处出现在内部轮毂凹凸处.在叶片表面弧度较大的地方压力值较小,压力在叶片背面(吸力面)离进口不远处达到最小,液体会流向压力较小处,不稳定流动使该处最容易发生汽蚀现象.

对比压力图可以看出,速度大的地方压力较小,速度小的地方压力较大.叶片工作面即压力面的速度流线分布较为均匀,然而流体在叶轮后盖板以及叶轮背面即吸力面附近产生漩涡,速度流线不再均匀,呈现漩涡状,说明该处的速度不稳定,易产生回流现象.

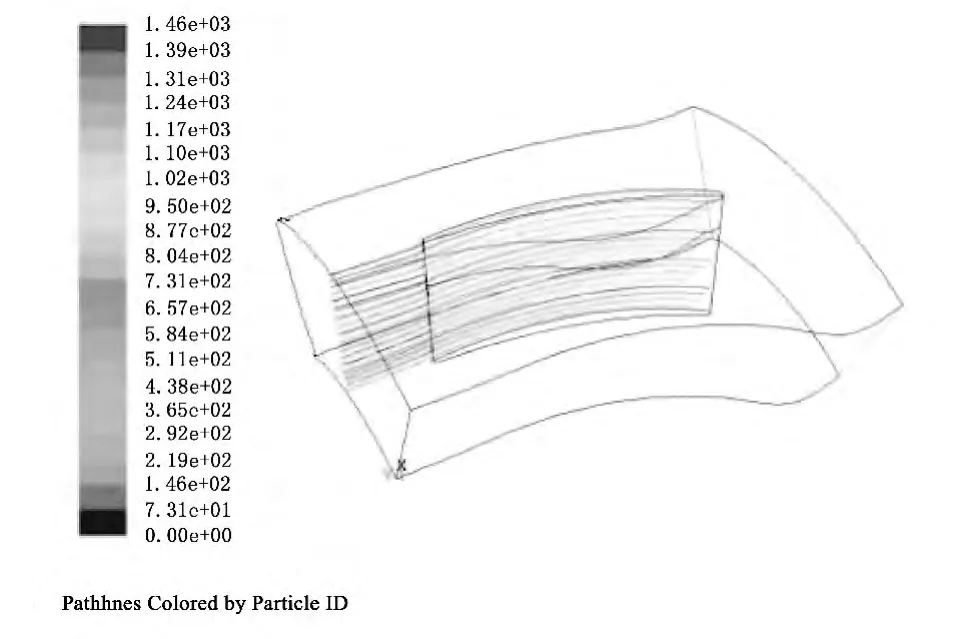

从图中可以看出,在进口处水流动比较均匀,流速较低,随着半径的增大,流体在受到叶片做功的作用速度也随之增大,出口速度大于进口速度,这与理论相符.并且叶片工作背面的速度小于工作面的速度,工作面出口的速度随着半径的增大而增大,在叶片边缘速度达到最大,当流体从叶片射出,在与蜗壳接触的时候会对蜗壳产生较大的脉动,动能逐渐转变成压力能,可能形成局部明显的湍流及汽蚀现象.可见该叶型因为汽蚀回流等现象会使效率降低,因此,需要对该叶型参数进行优化.

图5 叶片工作面速度流线图

图6 叶片背面速度流线图

3 离心泵参数优化

在进行泵型设计的时候往往考虑的是单一因素,因为泵体各方面的性能是互相约束的,如果仅考虑提高泵体的效率问题,在设计制造时会带来其他负面影响[7-8].

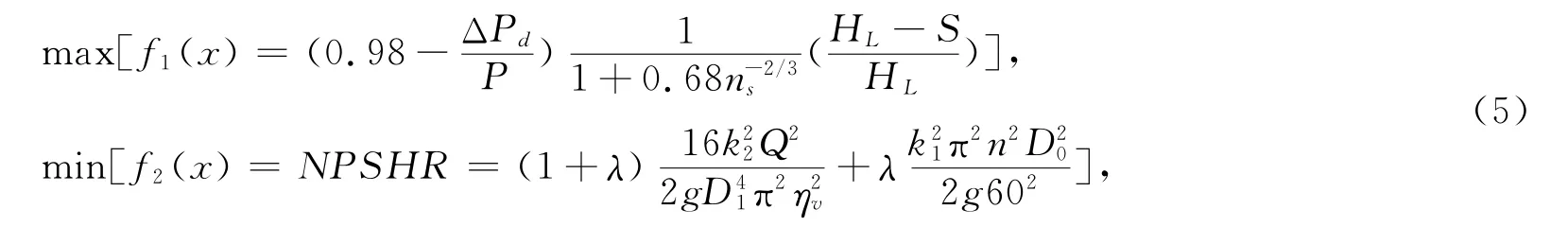

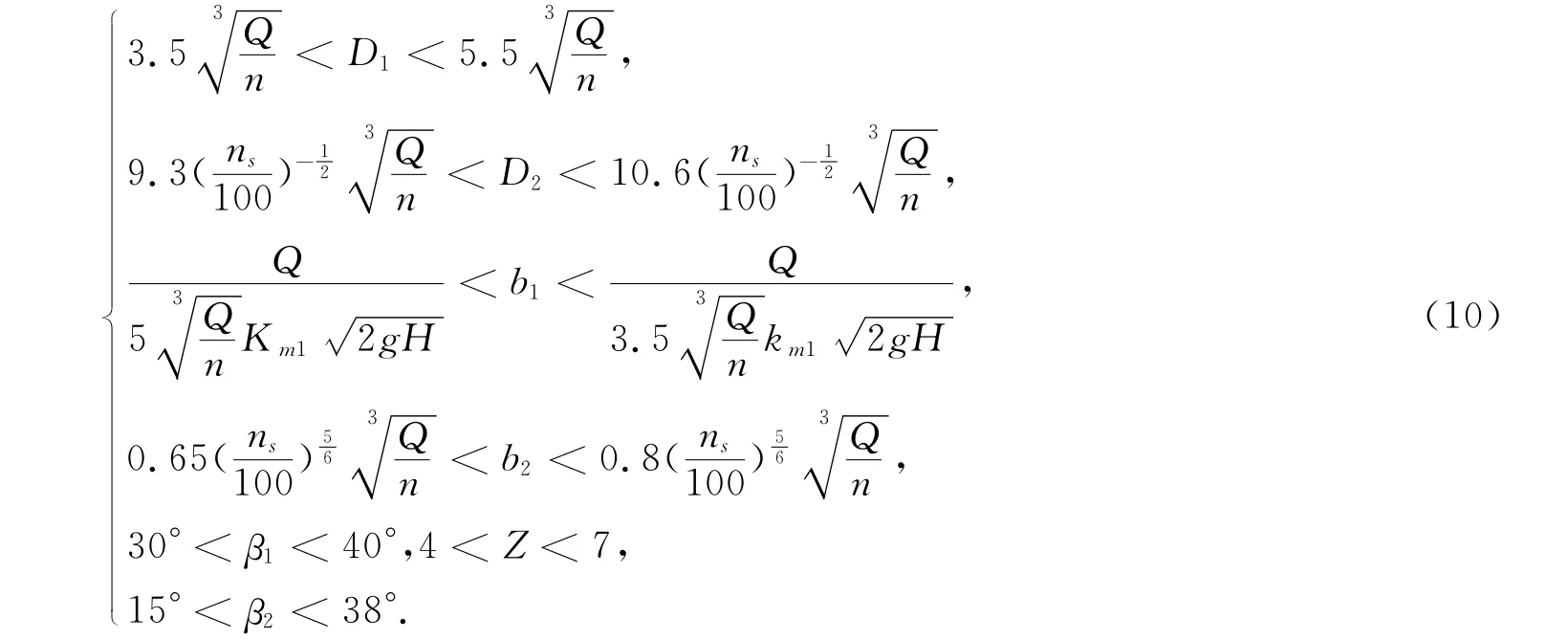

以SS300-560型号离心泵为例,建立多目标的优化数学模型,即以离心泵效率最大为第一个目标函数,以其汽蚀余量最小为第二个目标函数,以扬程曲线无驼峰和无过载为约束集.主要涉及到的优化参数为D1、b1、β1、D2、b2、β2、Z、Y 等.其表述为

该多目标模型可以表述为

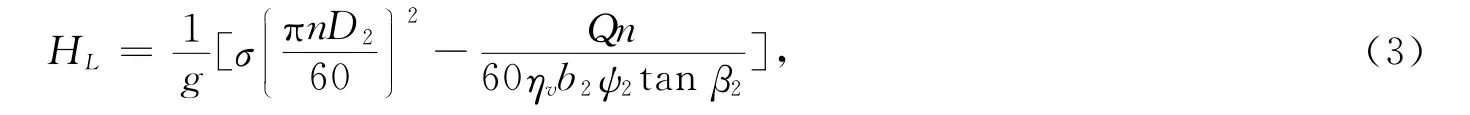

式中:minf(x)为向量最小化函数,为多个目标函数的综合函数的最小化值,以汽蚀最小和效率最大为目标函数;x∈X,Rm为该多目标函数的约束集合.该集合为无过载以及曲线不出现驼峰为约束前提.在入口无预旋时,即vu1为0的时候,离心泵的理论扬程公式为

圆盘摩擦损失的计算公式为

式中:k为修正系数,ρ为流体的密度,u2为叶轮出口圆周速度.

填料损失和轴承损失记作ΔP,该损失较小,可令ΔP=0.02P.

效率最大目标函数与汽蚀余量最小目标函数分别为

式中:P为轴功率,D0为叶轮进口当量直径,ηv为容积效率,k1、k2为修正系数,S为水力损失总和[9].

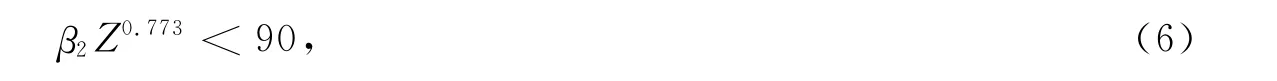

避免产生驼峰曲线约束函数为

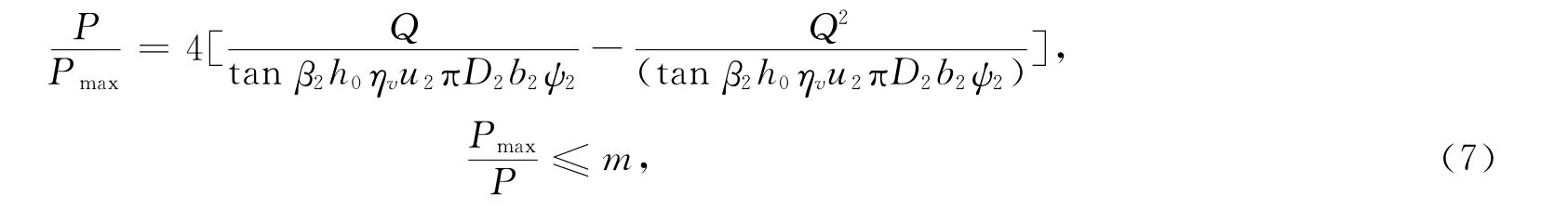

离心泵无过载约束条件为

式中:Pmax为泵的最大轴功率;P为泵的工作轴功率;m为泵体的最大轴功率与设计功率的比值,一般取1.1~1.2.

叶轮的出口面积与蜗壳颈部即出口与泵体过渡连接处的面积之比Y的计算方法为

式中:S2为出口叶轮面积,Sh为蜗壳颈部面积.其中1<Y<2.

对于多目标优化计算可以统一各分目标,每个分目标应该结合整体优化目标进行分配权重[10-11].可以采取权重变化法来整合所有的单目标函数,结合遗传算法可以对每个目标分配权重ωi,则统一的目标函数可以表示为

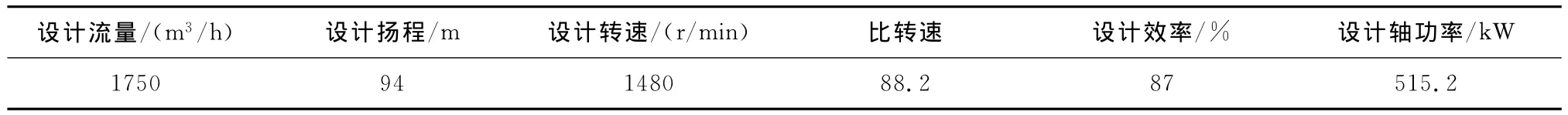

式中:ωi为分目标的权重系数,f*i为各分目标函数在单目标时可以取到的最优解或最理想值.表1为泵体设计参数.

表1 离心泵设计参数

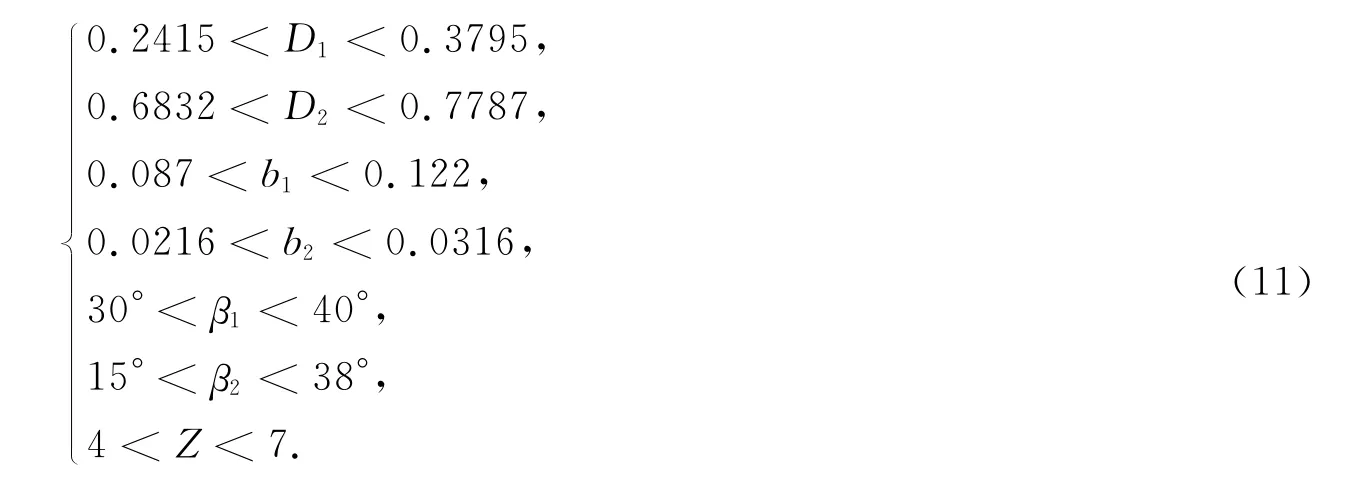

每个参数的约束条件根据大量的泵体优秀模型得到

将参数带入上式可以得到

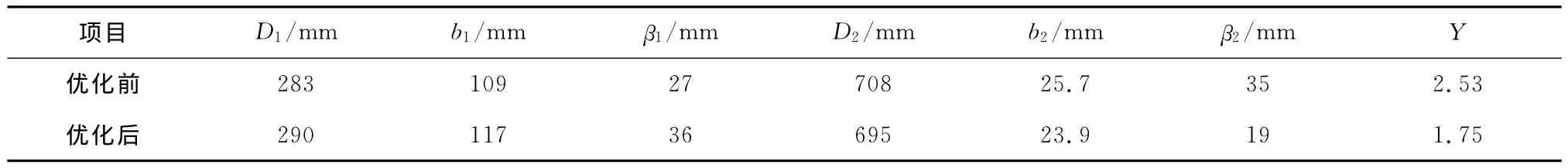

经过优化计算得到优化参数,见表2.

表2 离心泵参数优化前后比较

从表2可以看出:优化前后入口直径D1与b1增大,由汽蚀余量的计算分目标函数可知,入口直径与入口宽度变大可以有效降低流体进入叶轮的流入速度,这样可以有效减少汽蚀余量的不良影响,从而增加了对汽蚀余量的抵抗能力,提高泵体的性能.考虑大流量泵的实际工作需要叶片数为6,由驼峰曲线的函数关系可知,叶轮出口安放角β2的降低可以有效地消除出现驼峰曲线的可能性,出口安放角和出口宽度的减小可使离心泵扬程流量曲线斜率变大,有效避免驼峰曲线的出现.同时,入口安放角β1增大,可以有效地减少叶片的扭曲程度,从而保证更大的过流面积,过流面积增大同样可以降低流体流入速度,包括绝对和相对速度,同时达到减少汽蚀余量的目的.

4 结语

基于CAD和CFD技术对离心泵叶轮进行三维建模,并通过Fluent仿真得到内部流场压力和速度流线分布情况,能够快速找到在设计工况下易发生汽蚀与回流位置点,以及内部流场均匀状态,提高了设计效率并降低了研发周期与成本,为叶轮设计参数优化提供了依据.

建立了以离心泵效率最大、汽蚀余量最小为目标,无驼峰曲线和无过载为约束的多目标函数优化模型,采用遗传算法对叶轮设计参数进行求解,提高了泵体效率并降低了汽蚀余量,有效地避免过载和驼峰现象的出现.

[1]Mojtaba E,Ali J S.A study of the inertia force of the vanes in the hydraulic vane pump with advanced hypertrochoid curve in the inner surface of its stator[J].World Applied Sciences Journal,2012,16(5):632-636.

[2]Kojima E.Development of a quieter variable-displacement vane pump for automotive hydraulic power steering system[J].International Journal of Fluid Power,2003,4(2):5-14.

[3]Gülich J F.Centrifugal pumps[M].Berlin:Springer,2008.

[4]Li T,Zhang W M,Jiang M,et al.Experimental study on series operation of sliding vane pump and centrifugal pump[J],International Journal of Rotating Machinery,2013,2013:1-7.

[5]Hong J,Qi Q,Wang Z R,et al.A novel design of hydraulic motor-vane pump with auxiliary centrifugal pump[C].Beidaihe:Proceedings of the 50th International Symposium on Fluid Power Transmission and Control,2007:141-144.

[6]杨海波,秒丛.双孔模椭圆形铝管材挤压过程仿真分析[J].徐州工程学院学报:自然科学版,2014,29(2):6-10.

[7]Lee D I,Lim H C.Erosion-corrosion damages of water-pump impeller[J].International Journal of Automotive Technology,2009,10(5):629-634.

[8]唐卫卫,吕新民,薛子萱,等.基于遗传算法的离心泵多目标优化[J].农机化研究,2011,33(4):211-218.

[9]谈明高,刘厚林.离心泵水力损失的计算[J].江苏大学学报,2007,9(5):405-408.

[10]曲延鹏,陈颂英.低比转速离心泵叶轮几何参数多目标优化[J].山东大学学报,2009,39(3):103-107.

[11]聂松辉,朱柏林,廖述涛,等.基于遗传算法的离心泵优化设计[J].机械设计,2013,30(12):19-22.