五轴联动数控铣床双转台进给系统设计与仿真

2015-10-30严浩,孟婥

严 浩,孟 婥

(东华大学 机械工程学院,上海 201620)

0 引言

五轴联动数控机床是科技含量高、精密度高、用于加工复杂曲的机床,这种机床对国家的航空、航天、军事、科研、精密器械、高精医疗设备等行业有着举足轻重的影响力[1]。五轴联动是指数控系统中同时精确控制联动轴的个数达到五个,在一个轴进给时,另外的轴做匀速或周期进给。这种机床动态性能的优劣是影响产品加工质量的主要因素。本文以教学用五轴联动数控机床的双转台进给系统为对象,用三维设计分析软件CREO的建模及运动仿真模块,对其进行结构设计和动态性能仿真。

1 五轴联动双转台进给系统的分析流程

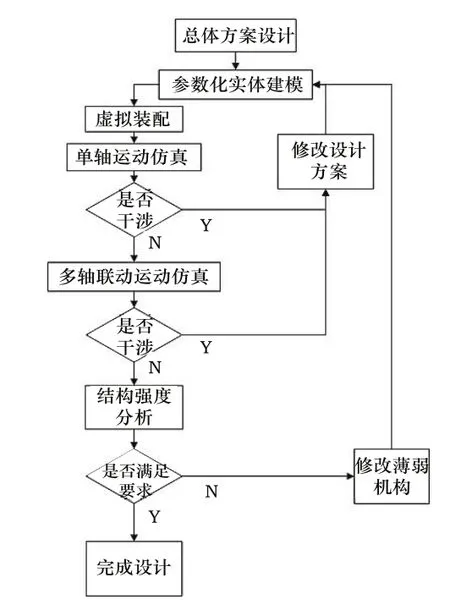

图1 双转台进给系统分析流程

基于Creo软件进行参数化建模和运动分析,五轴联动双转台进给系统分析流程如图1所示,主要步骤为:

1)总体方案设计;

2)参数化实体建模;

3)虚拟装配、单轴运动分析并修改设计方案;

4)多轴联动运动仿真,进行动态干涉和运动轨迹分析并修改设计方案;

5)验证装配与运动不干涉后,分析并修改薄弱机构,完成最终设计。

2 五轴联动双转台进给系统的机构分析

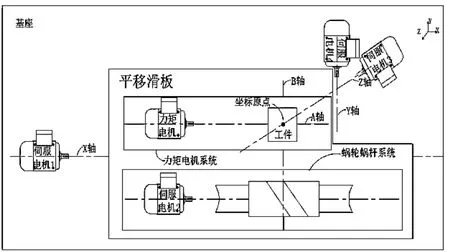

所设计的五轴联动双转台进给系统能夹持工件沿X轴、Y轴、Z轴平移和绕A轴、B轴转动,其主要由平移滑板、力矩电机系统和蜗轮蜗杆系统组成,如图2所示为双转台进给系统布局简化图。

图2 双转台进给系统布局简化图

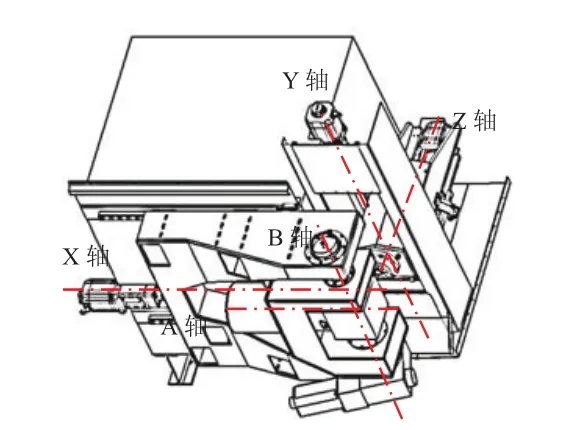

平移滑板能沿X轴平移,力矩电机系统能夹持工件绕A轴转动,蜗轮蜗杆系统能使力矩电机系统绕B轴转动。A、B轴分别平行于X、Y轴,且A、B轴互相垂直并通过工件中心点即坐标原点。如图3所示为总装配的三维模型,X轴、Y轴、Z轴、A轴、B轴,这五轴联动加工工件。

图3 总装配的三维模型

3 五轴联动双转台进给系统机构建模与仿真

Creo是美国PTC公司于2010年10月推出CAD设计软件包。Creo软件整合了PTC公司的Pro/Engineer参数化技术、CoCreate直接建模技术和ProductView三维可视化技术[2]。

3.1 运动包络模型仿真

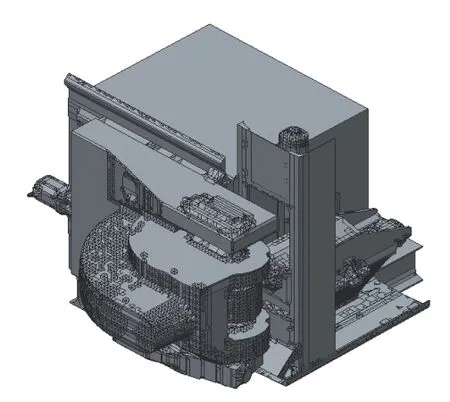

运动包络模型根据机床双转台进给系统在各极限位置的轮廓生成包络图形,图形直观形象地给出机床进给、旋转时是否干涉。如图4所示为三维包络模型,通过运动包络模型设计并制造数控机床的外罩,避免干涉,提高设计效率。

图4 三维包络模型

3.2 双转台进给系统电机的选择

仿真前预选电机,根据传动系统的传力链计算作用于蜗杆上的等效转矩,如图5所示为转台传动链示意图。

图5 转台传动链示意图

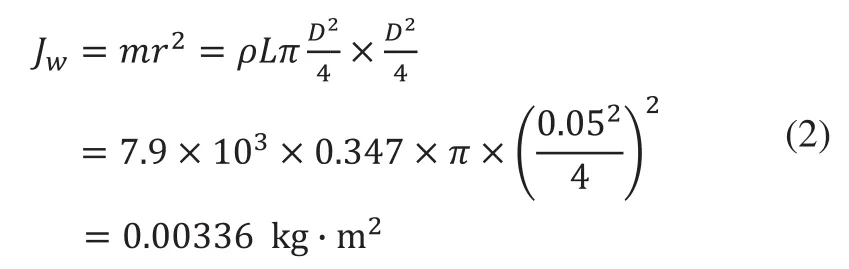

通过Creo软件仿真模块的计算得到转台沿三个转动轴的转动惯量,转台沿B轴转动的转动惯量。已知蜗轮蜗杆传动比i=72,则转台等效到蜗杆上的转动惯量:

参考西门子1FT7084-AF7[3],电机轴转动惯量:

蜗杆的转动惯量:

参考Rotex_IP54/55_28[4],联轴器转动惯量:

作用于蜗杆上总的等效转动惯量:

测试转台设定的最大转速为60转/min,蜗轮轴与转台角加速度相同,蜗轮轴最大角加速度:

蜗杆的最大角加速度:

蜗杆所需最大转矩:

双转台进给系统全负荷工作时,1FT7084-AF7伺服电机的额定转矩为14.5N.m,仍高于所需转矩,故1FT7084-AF7伺服电机符合技术要求。

3.3 加工点P的速度仿真

首先,设置力矩电机转速为300rpm、伺服电机转速为18rpm。

其次,选取连接类型、伺服设备和关键测试参数。在设计中,导轨选用滑块连接[5],电机转子与定子之间选用销钉连接,蜗轮蜗杆设计参数如表1所示。

表1 蜗轮蜗杆连接参数

设定伺服电机转速的运动曲线为正弦曲线,目的是减少机械冲击并使转台运动平稳、顺滑,B轴转台的角度—时间曲线如图6所示。

图6 B轴转台的角度—时间曲线

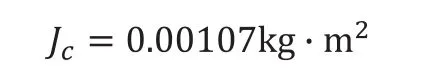

为了获得实时铣削速度数据,采用联动模型模拟。控制工件绕A轴以300rpm旋转,同时控制“C型”框架绕B轴旋转如图7所示。为防止机床部件相互干涉并控制行程范围,设置B轴行程范围为0°~90°。

图7 限位设置

最后,选定分析类型为动态分析,插入执行电机,设置起始时间为0s、终止时间为2s,输入帧频100并点击运行。运行结束后,进入机构分析选项卡的测量模块[6]。分别添加加工点Px、y、z三个方向的速度分量及总速度的测量。点击结果集中的分析结果并生成如图8所示的P点Vx、Vy、Vz的速度—时间曲线。

图8 P点Vx、Vy、Vz的速度—时间曲线

如图9所示为P点总速度—时间曲线,从中采样得到工件上P点在不同位置、角加速度、铣削角度下的铣削速度。

图9 P点总速度—时间曲线

按照图9中的数据,以0.2s为采样间隔提取离散的P点速度数据,作为P点铣削加工时铣削速度—时间数据如表2所示。

表2 P点铣削加工时铣削速度—时间数据

3.4 铣削力矩计算

由表3最大铣削速度5851mm/s计算得到P点最大单位铣削力和最大铣削力矩。

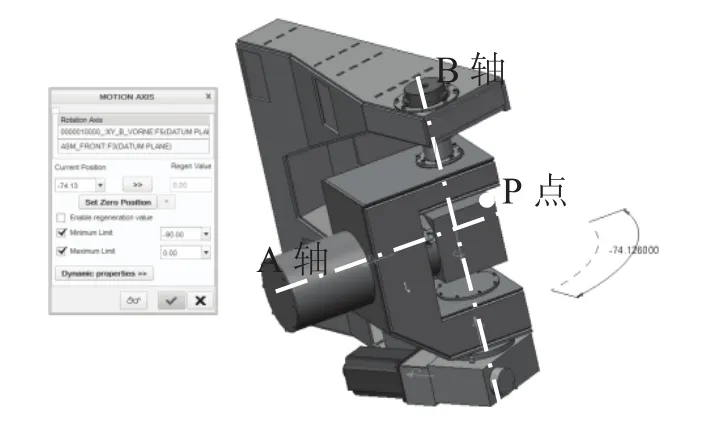

单位铣削力:

假设铣削C45工件,铣削深度ap=1mm,吃刀量(铣削宽度)ae=1mm。kc1.1、hmc与铣削材料与铣削厚度有关,由机械手册得:

将参数kc1.1、ap、ae、mc、C1、C2代入式(6)得:

铣削力:

假设在数控技术控制下依靠Z轴的进给系统完全抵消工件上P点的Vz,即P点与刀具在Z轴方向上的相对速度为0。铣削力沿x、y轴的分量,随着工件与刀具相对速度角度的变化而变化,每一时刻铣削力的方向与速度的方向一致。所以,任意时刻Vx、Vy的大小决定铣削力分量Fx、Fy的方向和大小,图10所示为铣削力分解图。

根据角度θ得到Fx、Fy:

作用在A轴、B轴转台上的转矩分别为M、M:

图10 铣削力分解图

A轴转台承受最大转矩MA小于选用的Sinamics力矩电机1FW6130-xxB10-2Jxx的额定转矩。图11为A、B轴转台铣削力矩-时间柱状图。

图11 A、B轴转台铣削力矩-时间柱状图

3.5 蜗杆轴向力仿真及零件校核

运用CREO仿真模块,模拟蜗杆动态轴向力变化。在仿真模块中定义对话框里的测量类型栏选择连接反作用按钮,并在连接选项中点选蜗轮蜗杆传动副,在构成要素里选择蜗杆轴向力,然后绘制测量图[7]。

如图12所示为蜗杆轴向力随时间变化的曲线,模拟了无刀具加工仅转台转动时,蜗杆的最大轴向力。

图12 蜗杆轴向力—时间曲线

已知蜗轮分度圆直径D=74mm,且由3.4可知铣削时作用在B轴转台上的力矩MB等效到蜗杆上生成的等效轴向力:

蜗杆轴向力与蜗轮转矩成正比关系即:

蜗轮转矩与其转动的角加速度成正比关系,故F蜗杆1的大小取决于绕B轴转动转台的角加速度、转动惯量、蜗轮分度圆直径,F蜗杆2的大小取决于铣削力、蜗轮分度圆直径。若F蜗杆1方向和F蜗杆1方向相同,则作用于蜗杆上最大的轴向力:

轴向力由蜗杆上的推力球轴承K81208-TV支承,且最大轴向力F蜗杆max小于推力球轴承基础动态轴向载荷 。

4 结束语

1)对五轴联动双转台进给系统进行了机构分析,对双转台进给系统的等效转矩进行计算并验证伺服电机选型的正确性。

2)使用CREO软件进行三维建模和运动仿真。分析铣削速度、铣削力矩、蜗杆轴向力的仿真结果,对蜗杆上推力球轴承的动态性能进行评估,验证轴承选型的正确性,使设计可靠性大大提高。

[1] 王浩钢,李海平,刘家渠.基于Creo的山地车后悬架机构仿真和有限元分析[J].机械工程师,2011,10(12):66-68.

[2] 张霖,王忠宾,李允旺.基于Creo的摇杆式变形履带机器人移动平台的分析与仿真[J].机械设计与研究,2012,20(8): 34-37.

[3] Michael Rittlinger.Konstruktion eines multifunktionalen zerspanung-prüfstandes[J].Reutlingen universität,2013,6(1):3-4.

[4] Rotex. Torsionally flexible coupling with T-PUR[M].Rotex company,2012:94.

[5] 李江伟.重型精密机床主轴系统动力学研究[J].河南理工大学,2011.1(4):35-49.

[6] 乌尔里希菲舍尔.简明机械手册[M].湖南科学技术出版社,2009:298.

[7] 李爱平,吴宇.特征驱动的可重构机床的设计与分析[J].机械设计与研究,2010.20(10):82-84.