面向汽车发动机装配过程建模与监控方法研究

2015-10-30凤俊杰

凤俊杰

(合肥工业大学 机械与汽车工程学院,合肥 230009)

0 引言

以汽车发动机为代表的复杂机械产品的装配过程是离散制造业的典型,其涉及领域广泛,零部件数量繁多,工艺和装配精度都有较高的要求。因此,在装配过程中,容易出现错装、漏装、错检、漏检等各种质量和效率问题。装配信息系统和装配现场的真实数据之间缺乏有效的同步机制和手段,易造成信息系统传递数据的时效性差,装配现场状态不透明等问题,也使得装配单元和装配过程的实时监控难以得到满足[1]。

目前,随着信息化的快速发展,越来越多的企业重视过程控制方法的研究。主要研究内容有无线射频技术、条码采集技术以及现场采集数据的存取方法[2~4],倾向于从信息技术和集成软件的角度去解决制造执行问题,却没有对深层次的可视化在线监控和数据存取的完整性以及数据追溯的准确率问题进行系统的研究。

在众多建模方法中,Petri得到了广泛应用,基于状态的建模,可以使活动中的使能和执行区分开来,即可以很好的描述装配过程的静态行为和动态行为,又可以清晰准确的描述工作流程。为此,本文构建发动机装配过程实时监控模型,实现对装配过程的实时监控、数据分析以及动态优化,从而实现对关键装配工位的统一监管。

1 装配过程Petri网模型的定义

定义1 发动机装配过程实时监控Petri网模型(EAPQMN):EAPQMN =(T,P,C,I,O,M)其中每一元素以及假设的介绍如下:

1)T={t1,t2,t3,…,tm}为变迁的集合,包括装配变迁、运输变迁和信息采集等变迁。

2)P={p1,p2,p3,…,pn}为库所的集合,用来表示装配过程中发生的事件。

3)C是色彩的集合,可以区分各种型号的产品,一种产品唯一对应一种的颜色,在生产过程中,一般用唯一代表产品的出生证作为颜色[8,9]。有多少个产品就有多少中色彩,如果有h个,则对任意的pi、tj,有C(pi)={a1,a2,a3,…,ah},i=1,2,…,n;C(tj)={a1,a2,a3,…,ah}, j=1,2…,m。

4)I(p,t)表示输入函数,实现库所p到变迁t的转换,C(p)和C(t)的笛卡尔积表示从库所p到变迁t的着色有向弧,描述某产品状态的输入。

5)O(p,t)表示输出函数,实现从变迁t到库所p的转换,C(t)和C(p)的笛卡尔积表示着从变迁t到库所p的着色有向弧,描述某产品状态的输出。

6)M为初始标识,M(p)(c)标识在库所p中,色彩为c的token数。

假设1:相同型号的不同产品在生产过程中,产品的同一工序所占的时间长度相同。

假设2:在产品的生产过程中,事件具有唯一性,并且事件与token之间是唯一映射的关系,在不同库所中同一颜色的token唯一存在[8]。即对于任意的pi,aj∈C(pi),有M(pi)(aj)≤1,i=1,2,…,n,j=1,2,…,m。

当触发必要事件时,对应的变迁也被触发。标识M中,变迁tj关于色彩ak使能,当且仅当,对于任意的pi∈·tj,M(pi)(ah)≥I(aih,ajk),其中·tj表示变迁tj触发前[5~7]。当变迁tj一开始被激发,EAPQMN立即进入新状态,产生新标识M′,表示该装配任务正在进行,即对任意的pi∈·tj,M′(pi)(ah)= M(pi)(ah)-I(aih,ajk);当激发变迁tj,经过执行时间,EAPQMN更新状态,产生新的标识M″,表示该过程已结束,即对于任意的pi∈tj· ,M″(pi)(ah)=M′(pi)(ah)+O(aih,ajk),其中tj·表示变迁tj被激发后。

2 基于RFID的关键装配工位作业流程

根据上文所述,EAPQMN模型中的装配变迁表示在制品、运输变迁表示在制品运输和信息采集变迁表示在制品信息采集。在装配过程中作业人员要完成所负责工位的生产任务,通过对Petri网模型的实例化对生产过程中的关键工序进行有效的监控和管理,提高了装配过程监控系统的准确性和实时性。在模型实例化的状态下,所有的变迁都是相互独立的实体,这些实体被赋予一定的权限并遵照统一的协议互相协调。不同实体有不同的结构模式,并在局部数据的驱动下完成不同的任务[6]。运输过程中,线体PLC与信息采集系统交互,控制托盘放行,上线工位将配置托盘的ID码块(配置基本信息,如产品出生证,对应相关装配信息等),下线时读出并存储到数据库作为发动机装配的过程记录进行保存。

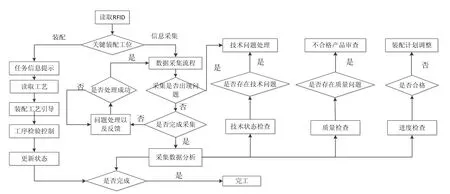

托盘到达关键装配工位时,首先读取RFID标签,获取装配任务相关信息,再进行工艺引导和工序检验控制。在生产过程中,作业人员负责本工位的生产任务,并根据作业指导书进行生产作业[8]。信息采集系统按照该工位的信息采集流程方案,采集本工位的相关信息,并将采集的信息实时地传输并存储,经数据分析后作出是否进行相应的技术问题处理、不合格产品审查和生产计划的调整,在此过程需要对其进行严格控制。业务流程控制,如图1所示。

3 关键信息采集及数据完整性控制

质量检测信息(如压堵试漏、回转力矩等)是在装配过程中非常重要,拧紧的转矩和缸体测试数据的合格与否直接影响发动机的质量。目前,发动机装配线一般都由众多的设备配套组成,然而,硬件系统还有一定的不足和缺陷。现场操作人员强制放行导致过程数据丢失,网络系统异常导致数据丢失等问题都会影响数据的采集,在现场数据采集过程中,不仅要考虑信息的实时性和准确性还需要考虑数据信息的完整性。

对于质量检测数据(包括测试、拧紧等)的采集有三种路径,一是通过设备的数据库交互提取数据(已进行产品信息与数据的绑定);二是通过与区域PLC和专机PLC的交互提取需求的数据(提取的同时也提取相应的产品信息);三是对于没有数据库的设备,并且数据放在文件(CSV、EXCEL等)中的设备,通过远程连接获得文件,然后对数据进行提取处理。为了保证产品质量检测数据采集的完整性,系统采用集中的模式,即以服务器上的数据库为中心进行数据上传存储。在此过程中需要现场设备预留数据采集接口,具备畅通的通信,将采集的数据实时处理并以可视化的方式显示在客户端,实现采集信息和生产过程控制的联动。

图1 业务流程控制

为避免采集数据丢失,保证生产过程数据采集的完整性与准确性,可以从以下三个方面实现:1)采用本地数据采集和远程数据采集要相结合的方式,数据库之间交互时需要验证; 2)在本地数据库中建立数据缓存区,采集上来的数据先放入缓存区并标记交互状态,当所有数据成功上传到服务器后,本地更新交互状态[9];3)车间不确定因素多变,无法保证采集的数据不丢失,但通过绑定工位信息,当发现未采集到信息时,发出报警信号,提醒操作人员查看[10]。质量检测数采集流程如图2所示。

首先启动采集程序【100】,判断要连接的设备是否能连通【101】,当不能连通时给出提示信息【102】。根据不同的设备,系统提供了三种方式进行数据的采集,一是从连接的数据库中【103】,通过与设备数库的@交互表的交互,从中取出标识位为0的数据;二是根据区域PLC或专机PLC的采集数据的控制地址的变化【104】,系统程序通过OPC服务器从数据地址中获得检测数据,并且获得与检测数据想匹配的产品信息;三是对于没有数据库或PLC的设备,且数据保存在文件中时【105】,为了采集数据,系统程序下载文件到本地工控机,然后再从文件中提取需要的采集数据及绑定的产品信息;采集到检测数据后进行数据的处理【10】,对于采集的数据要与产品信息相绑定,还有部分数据是未进行绑定的,未绑定的信息要与工位进行绑定,不需要做专门的处理;根据产品出生证、工作站等信息,获得工序、人员、质量规范等信息;进行服务器的连接操作【14】,判断当前的工控机是否能与服务器连接通【15】,当不能连接通时给出提示信息【16】,当能连接通时,将取出的数据按照服务器数据库的格式将数据存储到服务器数据库【17】。

图2 检测数据采集流程控制图

4 基于Petri网模型实例研究

本文为了进一步说明问题,这里对发动机其他部件的装配以及总装线的装配过程进行简化操作。模型实例监控软件界面如图3所示。假设有编号为1.9、2.0两种产品处于生产中,因此,变迁和库所只有1.9和2.0两种颜色:对于任意的pi、tj,有C(pi)={1.9,2.0} i=1,2,…,29;C(tj)={1.9,2.0} j=1,2,…,25;当前的装配状态可以用M表示。由于存在对于任意的pi∈·t9,M(pi)(2.0)=1≥I(2.0,2.0)=1,满足变迁t9的触发条件。因此变迁t9关于色彩2.0使能。而变迁t9所对应的任务就是缸盖自动转轨,缸体和缸盖合装,当变迁激发的时候,可以得到标识M′,表示发动机还在托盘上流转,缸体与缸盖的合装还尚未完成,当变迁t9开始激发后,经过装配执行时间,缸体与缸盖的合装完成,此时可以得到标识M″。“事件-状态”简化矩阵可以用M、M′和M″来表示,通过该矩阵的运算可以得到:

这表明装配过程的执行状况能够被该petri网模型很好的显示表达,通过运用该模型,便可知装配过程关键装配工位的装配状况,甚至可以达到实时跟踪。

图3 CPN模型实例监控界面

装配执行事件如下:P1:缸体上线;P2:读写缸体二维码,已写入托盘TAG;P3:工位OP1065-1已吊装曲轴到工作台定位;P4:曲轴盖装配完成;P5:托盘到达工位OP1130P6,活塞连杆领料完成;P7:托盘到达工位OP1140;P8:托盘到达工位OP1170P9,机油泵领料完成;P10:托盘到达工位OP1300;P11:托盘到达工位OP1340;P12:缸盖领料完成;P13:缸盖螺栓领料完成,托盘到达工位OP1360;P14:托盘到达工位OP1400;P15:托盘到达工位OP1530;P16:托盘到达工位OP1570;P17:托盘到达工位OP1640;P18:零件领料完成,托盘到达工位OP1820;P19:托盘到达下线工位;P20:发动机装配完成;P21:缸盖吊装至清洗机轨道;P22:缸盖上线;P23:托盘到达工位OP3030;P24:托盘到达工位OP3050;P25:托盘到达工位OP3110;P26:托盘到达工位OP3150;P27:托盘到达工位OP3160;P28:进气管垫片装装配完成;P29:缸盖装配完成。

装配变迁事件如下:t1:托盘到达工位OP1020;t2:装配活塞冷却喷油嘴组件;t3:曲轴清洗;t4:检查轴承轴向间隙;t5:装配活塞连杆总成;t6:检测曲轴回转力矩;t7:装配机油泵总成;t8:扫描高压泵条形码;t9:缸盖自动转轨合装;t10:拧紧缸盖螺栓;t11:拧紧凸轮轴盖紧固螺栓;t12:拧紧曲轴皮带轮紧固螺栓;t13:拧紧缸盖护罩螺栓;t14:油道试漏;t15:装配涡轮增压器;t16:发动机吊装下线;t17:缸盖清洗;t18:拆凸轮箱盖;t19:压装气门油封;t20:装配进、排气门;t21:气门试漏;t22:装配预热塞;t23:扫描EGR控制阀条形码;t24:缸盖下线;t25:从班组2运输缸盖到班组3。

5 结束语

本文从装配执行过程角度出发,建立面向装配执行过程着色Petri网模型,并将模型运用到监控系统中实现对装配线的可视化监控,在分析关键装配工位作业流程的基础上,并阐述了车间质量检测数据采集和存储完整性的方法,从而可以实现对发动机装配数据进行可靠有效的追溯,全程实时监控,有效提高了发动机装配过程在线监控的准确性和实时性。

[1] 刘检华,丁向峰,袁丁,等.复杂产品计算机辅助装配过程控制与管理系统[J].计算机集成制造系统,2010,16(08).

[2] McFarlane D, Sarma S, Chirn J L, et al. Auto ID systems and intelligent manufacturing control[J]. Engineering Applications of Arti fi cial Intelligence,2003,16:365-376.

[3] Qiu R G. RFID-enabled automation in support of factory integration[J].Robotics and Computer-Integrated Manufacturing,2007,23:677-683.

[4] 余锋杰,王青,李江雄,等.飞机自动化装配过程数据集成与实现[J].浙江大学学报:工学版,2009,(2).

[5] 钟诗胜,汤新民,池善纯.基于着色Petri网的航空发动机总装作业调度研究[J].航空精密技术,2006,42(6):52-55.

[6] 孙惠斌,常智勇.复杂产品装配执行过程建模与监控方法研究[J].中国机械工程,2009(16):1947-1951.

[7] Sun H, Chang Z,Mo R. Monitoring and controlling the complex product assembly executive process via mobile agents and RFID tags[J].Assembly Automation,2009,29(3):263-271.

[8] 刘检华,白书清,段华,等.面向手工装配的计算机辅助装配过程控制方法[J].计算机集成制造系统,2009,(12).

[9] 叶水珍,贺刚.汽车发动机装配线数据采集追溯系统的架构设计[J].机械设计与制造工程,2013,(10):38-42.

[10] 贺刚,叶水珍,彭凯,等.汽车发动机装配线数据采集与追溯方法的研究[J].机械设计与制造工程,2013,42(9).