基于物联网技术的车间动态物料配送问题研究

2015-10-30张彦如

杨 清,张彦如,马 靖

(合肥工业大学 机械与汽车工程学院,合肥 230009)

0 引言

随着科学技术的迅猛发展和生产力水平的不断提高,汽车制造业的发展已由小品种大批量生产模式向多品种小批量或客户定制化生产模式转变,传统的物料配送方法已经不能完全适应该生产模式的环境要求。由于当前的装配过程透明化程度不高,很多物料或者影响物料配送的信息不能被实时获取、传递和共享,造成物料配送滞后,从而导致线边工位出现缺料或余料堆积现象。

近年来,随着传感技术、网络通讯技术、无线射频识别(Radio Frequency Identif i cation,RFID)和图像识别等技术的飞速发展,物联网(The Internet of Things,IoT)应运而生,其目标是通过“物物互联、感知制造”网络环境下的传感器、射频识别与图像识别等技术,结合数据库及中间件技术,采集和监控物品信息,实现对物品的实时感知和识别,达到对生产过程和物品的准确定位、实时追踪和严格监控[1]。RFID作为物联网技术的典型代表,在制造企业已被逐渐采用和推广,RFID应用于PLC的制造执行系统,以实现对装配线物料的监测和控制[2~4];蒋明哲[5]等研究了RFID技术在汽车总装物流联合库存管理中的应用;梁昌勇[6]等将RFID技术融入到JIT生产管理模式中,使物料配送与装配流程协同运作;葛茂根[7]等综合考虑了物料运输成本、运输时间和线旁库存等因素,构建了多目标准时物料配送模型;李晋航[8,9]等对配送环节中存在的不确定因素进行模糊机会建模,优化了配送路径或在配送路径问题上考虑了时间窗等约束;沈维蕾[10]等引入工位元概念,并对产品装配过程中实时状态进行监控,实现了车间生产信息和物料信息的融合。

本文在大部分学者研究的基础上,结合物联网多源采集技术,提出根据剩余运力、关联程度和生产计划为目标的动态物料配送模型,实现对制造资源的识别跟踪,使传统黑箱装配过程透明化,以满足装配车间物料配送的时效性要求。

1 物联网环境下的数据感知与集成

1.1 典型的物料分类方法

由于机械产品装配生产线工况复杂,物料种类繁多,大小形状各异。因此,本文结合ABC[10]物料分类方法,根据装配车间物料自身的特点和用途以及多元数据采集技术,对ABC物料属性进行了形式化定义。物料类型将成为下文物料配送工位园的划分依据之一。ABC物料的分类及特点如表1所示。

1.2 数据感知与集成

混流装配车间装配过程涉及的信息多元丰富,单一的数据采集不能提供及时准确的信息,信息的滞后及失效将造成各种指令的延时甚至错误下达,因此数据全方位实时采集是装配车间能够传递并挖掘数据信息的关键。图1为多源异构数据感知与集成模型。

1.2.1 物料的标识与采集

不同的物料类型,采用的标识和采集方式不同。A类物料通常用RFID电子标签、一维码、二维码和钢字码来标识。通过过点扫描的方式触发物料的数量变化,当A类物料进入物料消耗工位时,通过RFID、扫描枪等感知TAG中的物料编号、物料类型、所属订单等静态信息,根据物料编号获得物料清单,按照物料消耗的计划,获取实时消耗数量,更新线边库存信息。B类物料则与周转号绑定,主要采用批次采集的方式,当A类物料经过关键件装配工位时候,人员扫描磁性码(磁铁与一维条码的结合)或其他标签,装配完毕手动确认后,进行一次过点消耗,根据关键件的BOM装配数量将线边库存进行减扣,并将当前关键件批次码与A类物料磁条号绑定。在装配过程中通过视觉传感器识别B类料种类、线边库数量、零部件报废数量等;智能料箱料架所配备的光电开关进行预报警,当物料消耗至安全库存量时,光电开关感知不到物料信号,触发声光报警器,进行物料拉动。C类物料通过扫描产品出生证,根据物料清单实现一次消耗。

表1 ABC物料分类及特点

图1 多元数据感知与集成

1.2.2 数据的转换与集成

多元的数据采集方式提供了实时丰富的原始数据来源,需要对这些初始数据进行异构性处理才能将其转化为可利用的有效信息。本文采用中间件技术和多源数据集成组件来实现数据的转换与集成。中间件技术屏蔽了各类数据的异构特性,包括传输的数据格式、数据量等,通过对不同硬件采集和传输协议进行转换,将不确定的数据转化为确定的信息;集成组件根据规范格式和映射、转换关系,对各类缓冲区数据,进行特征提取、数据转换,通过相应的去重、净化、转换、融合完成数据集成,为应用层的数据挖掘提供服务。

2 动态配送方法研究

本文所提出的RSI-DMD动态物料配送模型的构建基础是VDWP(Virtual Distribution Workstation Garden)。VDWP是将发出物料呼叫信号的工位作为主要配送工位,综合考虑一次配送过程中其他工位与主配工位配送影响因素及关联程度,在满足主配工位需求的前提下,根据剩余运力、关联程度和生产计划确定辅配工位的个数、物料种类和数量,为多个工位进行物料配送。

2.1 配送流程

在制造执行系统的基础数据模块创建产品基本信息,在物料管理模块进行物料配置,在计划调度模块中配置计划需求或从上层ERP系统中获取计划信息。根据当日生产计划,获取物料配送等相关信息。本文主要研究在生产过程中物料ANDON系统发出呼叫后的多工位配送方法,不包括其他异常情况下的物料配送。当发生物料呼叫后,将呼叫工位作为主配工位,根据呼叫工位与物料之间的映射关系确定需求物料的类型、物料种类和数量,根据物料类型缩小辅配工位的范围,将与主配工位物料类型不符的工位排除在外,不参与VDWP的构建,以便于统一出唯一种类的物料配送方式。同时通过MES系统数据采集模块和实时监控模块获取工位各项实时指标数据,根据动态物料配送方法构建VDWP,生成物料配送方案,选用物料配送方式,并通过可视化模块监控物料配送的执行状态。该方法能够根据每次物料呼叫生成实时配送计划,从而实现物料的实时配送。

2.2 动态VDWP

划分动态VDWP的步骤包括:1)求出相关工位的关联度;2)根据主配工位的剩余运力、工位关联度及生产计划确定哪几个工位作为同时配送的辅配工位。

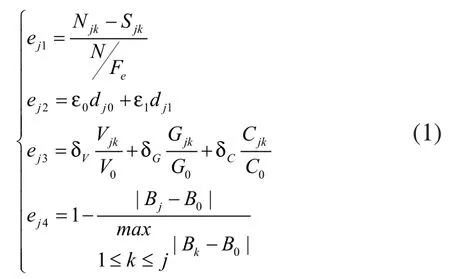

工位关联度是反映物料呼叫工位与其他工位配送关系的密切程度。关联因子主要包括工位生产节拍(线边库存)、库位距离、物料消耗相似性、工艺相关性等。将这些因素量化表示为:

式中,uj表示编号为j的装配工位,j=1,2,…,n;

me(A/B/C)k表示编号为k、物料类型为A/B/C类的物料,k=1,2,…,m;

ej1、ej2、 ej3、ej4表示第j个工位关于的第f(1,2,3,4)项关联因子的指标值

Njk表示j工位物料k的线边库存量;

Fe表示计划期内有效工作时间;

N表示计划期内生产任务数量(含废品量);

Sjk表示j工位物料k的安全库存量;

Vjk、Gjk、Cjk为j工位k物料的体积、重量和价值;

ε0、ε1表示以上两类距离的重要度系数;

δV、δG、δC为物料体积、重量、价值的权重系数;

B0表示主配工位的工序编号;

Bj表示j工位的工序编号;

dj0表示j工位到当日库行车距离;

dj1表示j工位到主配工位行车距离;

V0、G0、C0表示主配工位需求物料的体积、重量和价值。

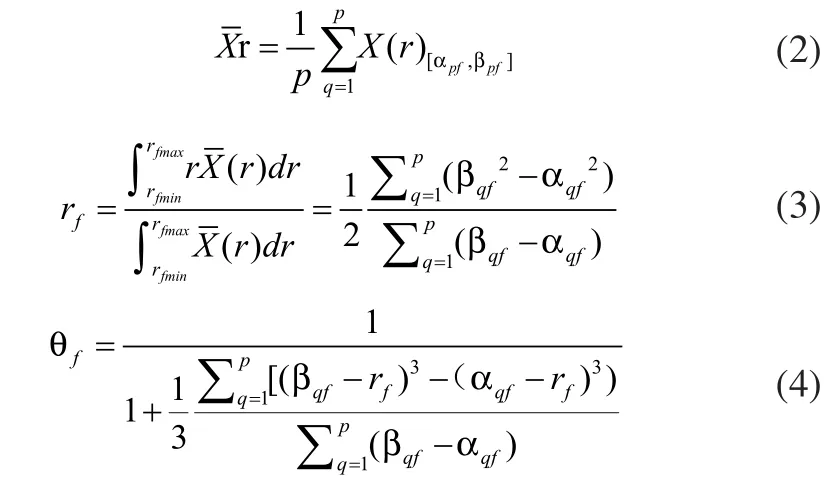

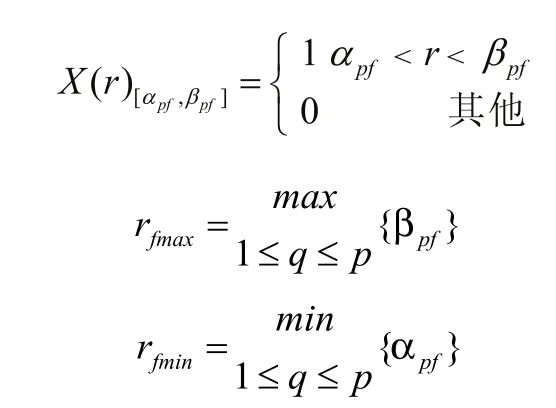

本文利用集值统计法[11]确定专家对关联因子的权重值rf。选择p位专家对f(f=1、2、3、4)项关联因子评分,评分不能超出设定的上下界限,关联因子对确定辅配工位的影响越大,评分越高。p位专家的评价量化区间结果为[α1f,β1f], [α2f,β2f], …,[αpf,βpf]。这p个评分量化区间叠加在一起形成了一个集值统计序列,反映在评价值轴上是用样本落影函数表示的一种分布:

由式(2)~式(4)得出各项关联因子的权重值rf,根据各个工位的实时数据及式(1),得到工位关于关联因子的具体量化值。

式(5)将具体量化值转换为关联矩阵表中第j个工位关于第f项关联因子的价值评定量,式(6)为第j个工位的关联度值。根据Vj进行降序排列,确定各工位与主配工位的配送关联程度。VDWP采用关联矩阵的方式表示为:

其中ul为第l个辅配工位,Sl为安全库存,Nl为线边库存,Ml为最大库存,Pl为计划生产量,ql为配送量,Qa为配送车辆a的承载量,q0为主配工位物料需求量。式(7)和式(8)确定了工位关联度排序中的前l个工位及配送任务,至此VDWP由主配工位u0和辅配工位[u1,u2, …,ul] 构建完成。

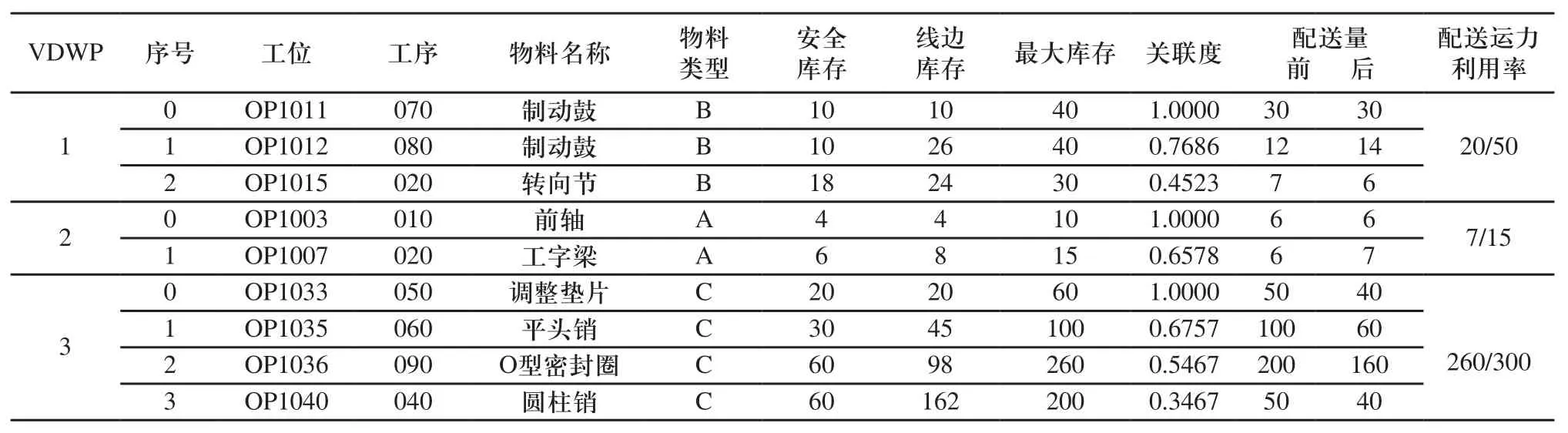

3 实例验证

本文以建立在物料ANDON系统上的物料呼叫为触发事件,应用多元数据采集方式获取物料配送的相关数据,如视觉传感器能准确获取物料类型和种类;C类物料数量多,损费率高,不易统计,RFID技术对C类物料的消耗量能够准确的获取,避免C类物料的浪费;而各类传感器能有效感知线边物料的实时数据,降低物料延迟或提前配送的风险等,将这些实时数据作为输入以物料消耗及配送影响因子为约束条件,以生产系统知识库为支撑,通过模型运算,构建动态VDWP,生成多点配送计划单。下面以某车桥公司为例,应用上述方法进行实时物料配送。将表2中3组数据作为输入,物料重量和体积转化为统一当量,序号0代表物料呼叫工位,即主配工位。表2中配送量前后的数据对比可以反映出物料配送的准确性,在满足3组主配工位物料需求的基础上,同时满足其他6个工位的潜在需求,降低了物料呼叫次数,提高了配送运力利用率和准确率。如VDWP1中,配送运力为50,辅配工位u1和u2在建立VDWP之前配送量为12和7,建立后配送量为14和6,精确了配送数量,提高了配送运力。

表2 物料配送计划及效果

4 结束语

本文针对当前车间物料配送不透明不及时问题,提出了RSI -DMDM体系架构,通过多元数据感知技术及相关中间件技术,构建多源数据集成组件,完成数据的存储、融合、分析及反馈,为配送模型提供实时数据信息;针对物料呼叫后的单点配送模式,提出动态多点配送方法,综合考虑了多工位的及时需求和潜在需求,减少物料呼叫次数,解决配送运力利用不充分的问题,提高配送效率和配送运力利用率。

[1] 张映锋,赵曦滨,孙树栋,等.一种基于物联技术的制造执行系统实现方法与关键技术[J].计算机集成制造系统,2012,(12).

[2] 谭杰,赵昼辰,何伟,等.基于RFID的生产线物料监控系统的设计与应用[J].计算机应用研究,2006(7):119-120,125.

[3] Yingbin F, Pingyu J.RFID Based e-quality Tracking in Serviceoriented Manufacturing Execution System[J].中国机械工程学EI,2012,25(5). DOI:10.3901/CJME.2012.05.974.

[4] Zhong R Y,Huang G Q,Dai Q Y,et al.RFID-enabled real-time manufacturing execution system for discrete manufacturing:Software design and implementation[C].

[5] 蒋明哲,朱义生.RFID技术在汽车整车总装物料配送过程中的应用[J].计算机技术与发,2013,1:063.

[6] 梁昌勇,徐彬,俞家文,等.基于RFID的汽车总装物料配送过程的Petri网建模与仿真[J].机械设计与制造,2009,(9).

[7] 葛茂根,刘明周,钱芳,等.基于JIT的多目标总装准时物料配送方法[J].中国机械工程,2011,23:2834-2838.

[8] 李晋航,黄刚,贾艳.多模糊信息条件下的物料配送路径规划问题研究[J].机械工程学报,2011,(1).

[9] 周克彬.汽车总装线物料配送的关键技术研究与应用[D].华中科技大学,2007.

[10] 沈维蕾,马鹏辉.基于MES的混流装配线物料配送方法研究[J].合肥工业大学学报自然科学版,2013,36(10):1166-1169.

[11] 汪培庄.模糊集与随机集落影[M].北京:北京师范大学出版,1985:39-72.