基于可编程控制器的物料自动下料控制系统的设计

2015-10-30乔东凯

乔东凯

(广东石油化工学院 机电工程学院,茂名 525000)

0 引言

中石化某炼油厂在炼油生产过程中需要定时定量下料,需在某一容器里每隔4个小时左右分别注入粉末状Cat催化剂55g~75g,三乙基铝液体2000ml~2100ml,目前在生产过程中采用手工加料的方式,在实际生产中,一线操作工人有时会误点加料甚至是忘记加料,导致生产的产品达不到技术要求。目前国内外在此方面的研究较少[1~5],文献[1]设计了一种防爆型矿用双锚索自动下料机控制系统,该系统存在较大多余力及结构不变性原理难以完全补偿的问题;文献[2]采用机械控制凸轮解决车床自动切断钢管材加工中的短屑问题,文献[3]利用线性回归法求出了工件在滑道入口的速度系数,并给出了工件初速与下料时间的关系式。上述方法都不能很好地应用于石化高危行业自动下料系统。

基于PLC开发的自动加料系统能够很简易的克服上述缺点,能实现手动或自动控制,用户只需要设定一下加料的时间间隔和加料量的大小即可达到控制要求,该系统安装调试后,取得了良好的效果,实践证明该方法对物料自动添加类的自动控制具有参考意义。

1 系统工作原理

系统选用电磁阀YV1的开通对容器注入粉末状Cat催化剂55g~75g,通过调试,确定电磁阀YV1开通的时间长短来控制下料量的大小;选用电磁阀YV2和YV3的开通对容器注入三乙基铝液体2000ml~2100ml,电磁阀YV2开通后把三乙基铝液体注入带液位继电器的漏斗里面,当容器2里的液体到达设定值时接通液位继位继电器,电磁阀YV2关闭,同时电磁阀YV3自动接通,漏斗里面的液体流入到容器中,10秒后(通过调试,漏斗里面的液体已经全部流入容器中),电磁阀YV3自动关闭,同时系统开始延时,4小时后重新开始新一轮的自动下料控制。

系统工作示意图如图1所示。

图1 系统工作示意图

2 系统控制原理

2.1 系统硬件设计

因为该定时定量系统是在石化高危环境下作业,工作环境复杂、恶劣,控制任务重要、要求严格。当前在该环境下某些控制系统仍采用传统的继电器-接触器控制,存在可靠性差、故障率高、维护困难、维护费用高、维护工作繁重等问题。针对继电器-接触器控制系统的缺点,提出了一种基于PLC的自动定时定量下料系统的设计方案,综合考虑市场通用情况和性价比等因素,本系统选用日本三菱公司(MITSUBISH)型号为FX3U-16MR-ES-A的PLC,该机型是日本三菱电机自动化公司的顶级产品,正在逐步替代FX2N系列和FX1N等系列PLC产品[6,7]。它完全可以满足控制系统的要求,暂不需使用扩展单元。FX3U-16MR-ES-A可提供输入输出点各8个, PLC控制系统的I/O分配如图2所示。基于PLC的自动下料控制系统具有可靠性高、故障率低、维护简单、检修费用低等优点,大大提高了石化企业的生产效率和经济效益[8]。

自动加料系统的I/O分配如图2所示。

图2 自动加料系统的I/O分配

图2中,SB1是粉末状催化剂的启停按钮,SB2系统停止按钮,SB3是三乙基铝液体的启动按钮,Y0是控制电磁阀YV1,Y1是控制电磁阀YV2,Y3是控制电磁阀YV3。

2.2 系统软件设计

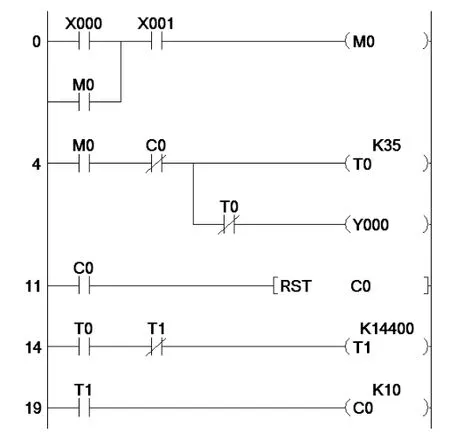

根据系统要求,设计了用PLC控制的自动加粉末状催化剂控制系统的梯形图如图3所示。

图3 自动加粉末状催化剂系统的控制梯形图

自动加粉末状催化剂控制的工作原理:当按下启动按钮SB1时,X0线圈接通,M0线圈通电,其常开触点同时接通定时器T0和Y0线圈,从而接通电磁阀YV1,使粉末状催化剂在漏斗里下放,通过现场调试,测得当下放时间为3.5秒时刚好控制下料量为设定量,误差在3%之内,完全满足生产需求,当T0线圈延时时间已到后,电磁阀YV1关闭,停止下料,同时又接通定时器T1,延时24分钟(14400×0.1=1440秒)后,计算器C0计一个数,T1常闭触点断开又使得其线圈断电,T1线圈断电后其常闭触点又自动接通,定时器T1又开始新一轮计时,如此循环,当计数器到达设定值10次以后,正好计时240分钟(系统设定的4小时),此时C0相应的触点动作,定时器T0线圈复位,计算器C0也复位,同时Y0线圈通电,电磁阀YV1又一次接通,进行第二次下料操作;当按下停止按钮SB2时,上述所有动作立即停止。

自动加三乙基铝液体的系统控制梯形图如图4所示。

图4 自动加三乙基铝液体的系统控制梯形图

当按下三乙基铝液体下料启动按钮SB3时,X2线圈接通,M1和Y1线圈通电,从而接通电磁阀YV2,三乙基铝液体流入漏斗中,当漏斗里的液体到达设定值时,接通液位继位继电器K,其常开解点闭合,使线圈X3通电,接通线圈M2和T2(T2的作用是等待YV3打开,液体注入容器中,X3常开触点又断开,一个加料周期内不能再接通线圈M2),断开Y1线圈,关闭电磁阀YV2,液体不再流入到漏斗中,Y1线圈断电后,自动接通定时器T3,延时时间为24分钟,当延时时间到达后,计数器C1计一个数,直至计满10个数为止(原理同图3一样,在此不再赘述)。C1计数到达设定值后其常开触点闭合再一次接通Y1线圈,电磁阀YV2接通,三乙基铝液体流入漏斗中,实现了再一次的液体自动下料,同时复位了计数器C1,为下一个周期计时准备就绪。当按下停止按钮SB2时,上述所有动作立即停止。

2.3 系统工作时序图

自动加粉末状催化剂系统的时序图如图5所示。

图5 自动加粉末状催化剂系统的时序图

当按下启动按钮SB1时,粉末状催化剂下料电磁阀YV1通电,下放时间为3.5秒,系统等待时间为4小时;当按下停止按钮SB2时,电磁阀YV1立即关闭,停止下料。

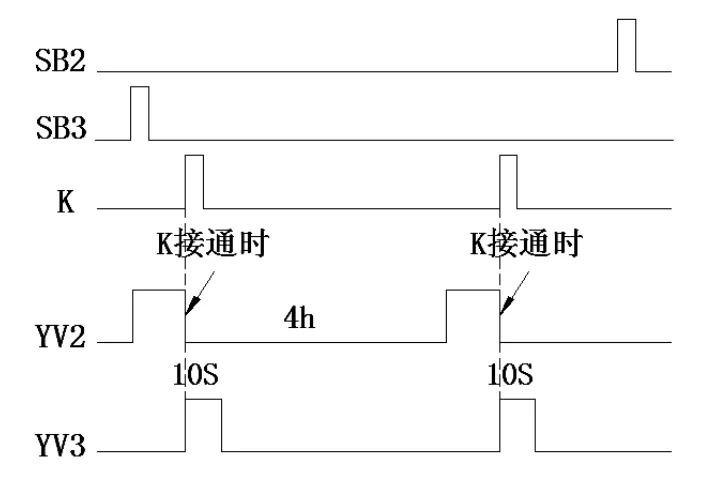

自动加三乙基铝液体的系统的时序图如图6所示。

当按下启动按钮SB3时,三乙基铝液体下料电磁阀YV2通电,当液位传感器K接通后电磁阀YV2立即断电,电磁阀YV3通电10秒,系统等待时间为4小时;当按下停止按钮SB2时,电磁阀YV2和YV3立即同时关闭,停止下料。

图6 自动加三乙基铝液体的系统的时序图

3 结束语

针对中石化某炼油厂在炼油生产过程中需要定时定量下料,以前采用的是手工作业方式,自动化程度很低,为了提高生产效率,对该设备的电气系统改造势在必行。针对原系统的不足之处,本设计从电气控制方案、元器件选型及石化系统现场环境等诸多不利因素综合考虑,对自动下料系统进行了电气化改造。自项目实施以后,使系统的控制电路大为简化,稳定性和可靠性也大大增强,实操非常方便[9],2014年5月中石化某炼油厂应用此技术对自动下料系统进行改造后,到目前为止该设备从未出现过故障,工作效率为100%,系统工作的稳定性、安全性和可靠性得到了保证[10],受到了行业人员的一致好评。

[1] 蒋远远,方代正,王成军,等.防爆型矿用双锚索自动下料机控制系统的设计[J].液压与气动,2014,(5):49-51,56.

[2] 何祥如.凸轮断屑在钢管自动下料中的应用[J].计算机工程与应用,2009,(10):79-81.

[3] 王亭山,俞志刚,朱宏辉.拐弯斜滑道自动下料的试验研究[J].武汉交通科技大学学报,1995,19(2):169-173.

[4] 邓良才,吴建军,张深,等.复合材料自动下料优化排样方法[J].航空制造技术,2013,(15):99-102.

[5] Jiang X B, Lü X Q, Liu C C.Lowest-level left align best-fit algorithm for the 2D rectangular strip packing problem[J].Journal of software,2009,20(6):1528-1538.

[6] 王华.炼油企业生产过程的信息化与智能化[J].计算机与应用化学,2013,30(11):1367-1370.

[7] 付伟.PLC在材料自动分拣系统中的应用[J].制造业自动化,2012,34(3):136-138.

[8] 于昊.P L C在材料自动分拣系统中的应用[J].煤炭技术,2011,30(12):31-32.

[9] 张宏强,贾存良,薛婷.基于PLC的掘进机电控系统设计[J].工矿自动化,2009,(11):106-108.

[10] 乔东凯,廖辉,杨向宇,等.基于PLC和GOT对物料自动分拣系统的电气化设计[J].机床与液压,2014,42(2):106-109.