含深圆弧槽轴类零件的数控车削研究

2015-10-30韩秋燕陈冬梅曲学太

韩秋燕,郝 杰,余 娟,陈冬梅,曲学太

(烟台汽车工程职业学院 机电工程系,烟台 265500)

0 引言

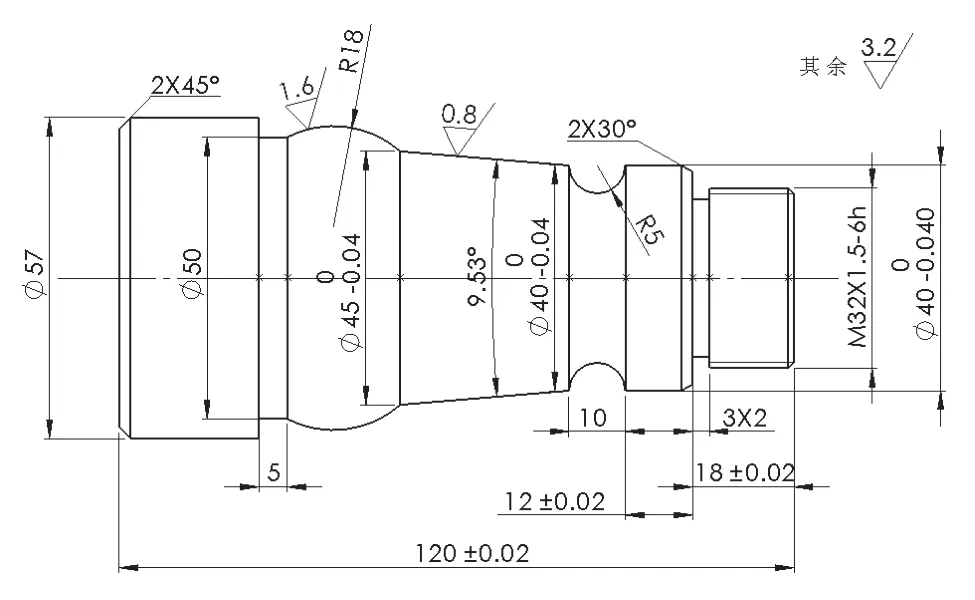

机械加工中有很多轴类零件需要加工深圆弧槽,但是在数控车床上加工深圆弧槽,会产生较大的切削力,并且刀具易产生振动和干涉,排屑比较困难,造成深圆弧槽的加工精度不高。因此制定合理的加工方案是深圆弧槽加工的关键。本文以图1零件为例,以FANUC 0i系统的前置数控车床为载体,探讨深圆弧槽的数控车削方案,并提出可行性的建议。

1 零件图分析

零件如图1所示,毛坯材料为45号钢,调质处理,直径为60mm,长度为122mm。工件左端Φ57已经加工。右端含有圆柱面、台阶、锥面、圆弧面、深圆弧槽、外螺纹、退刀槽,其中深圆弧槽的加工是难点。

图1 含深圆弧槽的轴

2 加工方案中的难点分析

加工本零件需要的刀具有外圆车刀、外切槽刀(宽3mm)、圆弧成型刀(半径为2mm)、外螺纹刀。

2.1 外圆切削指令的选择

常用的轴类粗加工复合循环指令有G71和G73[1],虽然G73可以用于形状不规则轴类零件的粗加工,但是这个零件的凹圆弧为90°,属于深圆弧,如果用G73加工,空刀较多,所以选用粗车复合循环指令G71,但是由于G71指令在粗加工最后一刀时把凹圆弧一次切出,这样容易引起过切,所以加工到深圆弧区域时,先平切,按照圆柱面进行加工到尺寸φ40,然后再针对深圆弧区分步进行粗精加工。

2.2 圆弧成型刀的对刀

数控车加工圆弧是数控机床的一个优势,它是X和Z轴同时移动进给插补来完成的。对刀时需要x方向对刀和Z方向对刀,零件的右端面中心为工件坐标系的坐标原点,圆弧成型刀的圆弧圆心为刀位点。

图2 圆弧成型刀的刀位点

当对x轴时,用试切法试切外圆,测量新车的这段外圆的直径φD,那么X轴的对刀值为X=φD-d(d为圆弧成型刀的圆弧直径),然后进入形状补偿参数设定界面,如图3所示,将光标移动到与刀位号相对应的位置,输入X的对刀值,按菜单软件【测量】,对应的刀具偏移量自动输入。

图3 刀补设置界面

对Z轴,用圆弧刀碰零件的右端面,Z轴的对刀值为Z=0,然后进入形状补偿参数设定界面,将光标移动到与刀位号相对应的位置,输入Z0,按【测量】软键,对应的刀具偏移量自动输入。

2.3 圆弧成型刀的走刀轨迹

利用圆头成型刀进行精加工深圆弧槽时。如果选用半径5mm的圆弧成型刀,走刀轨迹可以直进直退,一步到位,但是毛坯的材料为45号钢,所以从强度方面考虑,选用半径为2mm的圆弧成型刀逐步切削,编程时,为了使刀具实际切削刃的轨迹与深圆弧的轮廓一致,需要进行刀具半径补偿。加工轨迹如图4所示。

图4 深圆弧精加工的走刀轨迹

3 加工工艺路线的确定

根据以对加工方案中难点的分析,确定加工路线如下。

1)装夹毛坯的左端,用外圆车刀平端面,保总长至120±0.02范围内。

2)利用粗车复合循环指令G71和精加工指令G70粗精加工外圆。

3)利用外切槽刀加工3×2的退刀槽和粗加工深圆弧槽,此时深圆弧槽部位加工成阶梯状。

4)利用圆头成型刀进行精加工深圆弧槽。

5)加工外螺纹。

4 程序的编制

结合以上分析,外圆加工程序如下:

通过实际加工,发现采用此加工方案加工加工深圆弧凹槽,可以达到预想的加工效果。

5 结论

本文以含深圆弧槽的轴类零件为例,通过对加工工艺的分析,探讨了切削指令的选择、圆弧成型刀的对刀以及走刀轨迹等难点,制定了合适的加工方案,并通过实际加工证实,采用此加工方案能有效的解决深圆弧槽类的加工难点问题,具有重要的参考价值。

[1] 余娟,鲍湘之,刘凤景.机械零部件数控加工技术[M].航空工业出版社,2013.