迈步式超前支护过渡过程的支撑力控制策略

2015-10-29杨振华卢进南

毛 君 杨振华 卢进南 谢 苗

辽宁工程技术大学,阜新,123000

迈步式超前支护过渡过程的支撑力控制策略

毛君杨振华卢进南谢苗

辽宁工程技术大学,阜新,123000

为解决迈步式超前支护过渡过程支撑力波动问题,提高支护效率,采用先进的电液比例控制技术,结合阀控缸的理论基础,提出通过调节比例换向阀阀芯位移来控制超前支护支撑力的控制策略。基于超前支护的机电液系统,建立控制系统的数学模型及仿真模型,利用AMESim软件对系统进行仿真,分析不同阀芯位移控制曲线在升架和降架过程中对支撑力的控制效果。结果表明,基于体积增量原理的阀芯位移控制曲线符合实际工况要求。结合对样机的实验研究,对比分析了实验与仿真的控制规律,结果验证了所提出控制策略的合理性。

迈步式超前支护;过渡过程;支撑力控制;仿真

0 引言

目前,中国综掘巷道存在着冒顶事故频发、掘进效率低、安全条件差、劳动强度大、巷道临时支护设备水平低下等问题[1-3]。迈步式超前支护是综掘迎头巷道的临时支护装备,它可以及时支护掘进工作面巷道围岩,保护掘进施工人员的安全;同时可以与掘进设备和锚固设备配套使用,实现掘、支、锚成套装备并行作业,最大程度缩短非掘进时间、延长掘进时间,提高机掘单进效率。

迈步式超前支护装备向工作面移动时,有全组支撑、单组支撑和过渡过程三个阶段,整个过程中,支撑立柱的支撑力都在变化,支撑力变化的显著时间区域发生在升架和降架两个过渡过程中。在过渡过程中,超前支护的主副支撑油缸组在交替迈步的动作中,支撑力存在较大的波动,当支撑架组与迎头顶板接触时,会造成顶板变形量较大,破坏顶板的完整性,可能导致顶板下沉,降低超前支护的可靠性和支护效率。为实现设备的“迈步”稳定,支撑油缸组不宜提供过大的支撑力,应控制顶板变形量在合适范围,保证顶板的拉应力值不超过许用拉应力值。为解决超前支护在过渡过程中存在的问题,本文研究了符合实际工况要求的控制策略。

1 支撑油缸组电液比例控制策略

迈步式超前支护装备由机械系统、液压系统和电控系统组成,机械系统由主副支撑组、推移机构和侧帮支护体等组成,形成交替迈步移动;液压系统用于完成支撑立柱油缸、平衡千斤顶、推移千斤顶和侧推千斤顶的动作控制,实现单组支撑、全组支撑和推移(即主副支撑架组移架迈步过程)。

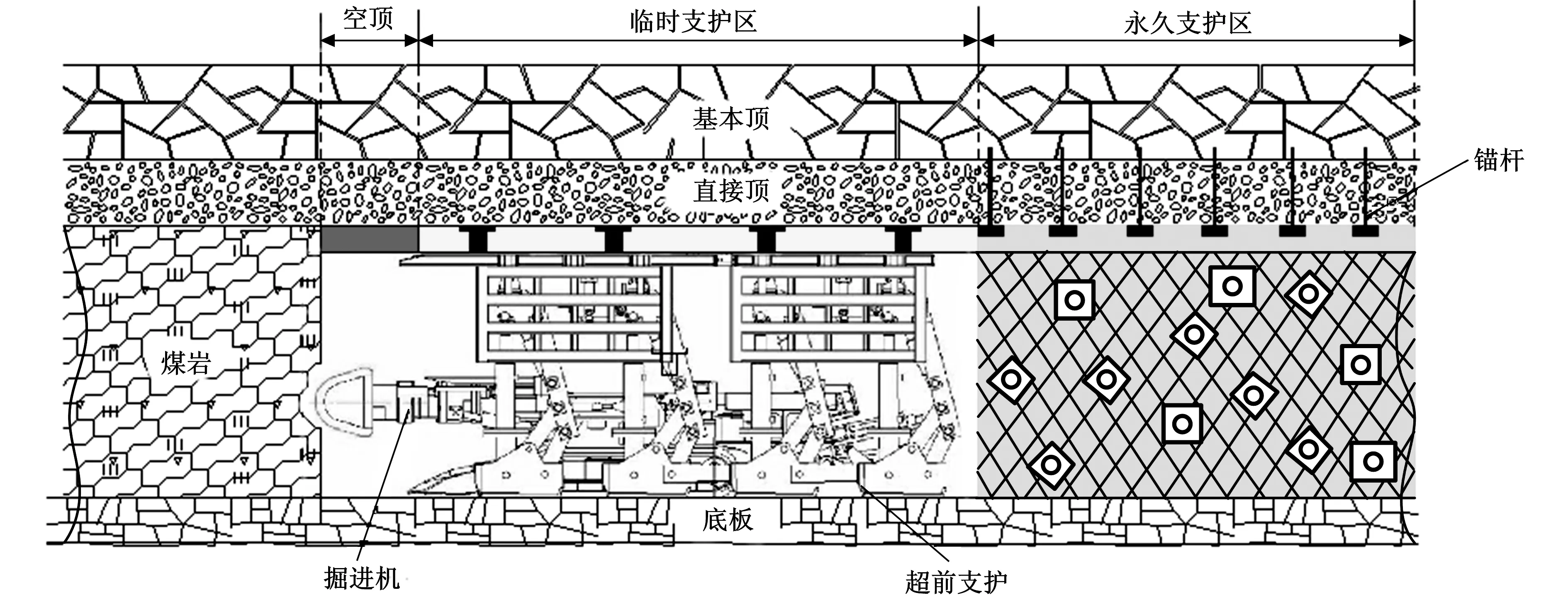

超前支护处于全支撑状态时,主副支撑组立柱油缸全部伸出,使支撑组纵梁与顶板接触并用初撑力值来支撑顶板。随着顶板变形不断增大,主副支撑顶部液压缸的力逐渐达到工作阻力值。当开挖空顶距接近巷道许用空顶距时,采取主支撑架组支撑顶板,副支撑架组降架,由推移机构向前推移,实现迈步,然后副支撑架组升架,支撑顶板。主支撑架组重复另一组的迈步过程,实现交替“迈步”前行,直到超前支护接近掘进机截割头,且不与其作业空间产生干涉为止。超前支护按上述工作过程,各部分相互协调工作,完成支撑作业任务,其工作示意图见图1。

图1 超前支护工作示意图

超前支护支撑力的波动出现在主副支撑架组交替“迈步”的过渡过程中,副支撑架组在降架和再升架时,支撑力的变化规律没有得到有效控制,影响了系统的稳定性。本文研究副支撑架组过渡过程中降架、升架时的支撑力控制策略,使其支撑力按照一定的规律变化,达到有效支护的目的。该控制系统为阀控闭环控制系统,通过中央控制器给出模拟信号,经过信号处理和控制算法,将控制电流输送给比例换向阀的电磁铁,产生控制比例换向阀阀芯位移的作用力,通过控制阀芯的位移,达到控制执行元件流量和压力的目的。在此过程中,支撑油缸负载端的位移和压力传感器实时监测,将信号及时反馈,并与电液比例阀控制信号进行转换、比较、PID控制[4-5]、比例放大,进而控制比例换向阀,最终有效地控制支撑油缸的支撑力,控制系统原理如图2所示。

1.油箱 2.溢流阀 3.液压泵 4.比例换向阀 5.平衡阀 6.支撑油缸组图2 控制系统原理图

2 数学建模

2.1阀控缸传递函数

为简化分析,将控制阀视为理想滑阀,泵源压力恒定,回油压力为零,并忽略控制滑阀腔内压缩性的影响[6-7]。根据滑阀的流量方程、液压缸的流量连续方程和力平衡方程,可推导传递函数。其中,滑阀的流量方程为

qVL=KqVxv-KcpL

(1)

式中,KqV为稳态情况下阀的流量增益;Kc为稳态情况下阀的流量-压力系数;xv为阀芯位移;pL为负载压力。

液压缸的流量连续方程为

(2)

式中,Ap为活塞的有效面积;xp为液压缸活塞杆位移;Ctc为液压缸总泄漏系数;βe为油液等效体积弹性模量;Vt为液压缸两腔容积。

力平衡方程为

(3)

式中,mt为负载与活塞的等效总质量;Bt为负载与活塞的黏性阻尼系数;k为弹簧刚度;FL为作用在活塞杆上的外负载力。

对式(1)~式(3)经Laplace变换,可得

qVL(s)=KqVxv(s)-KcpL(s)

(4)

(5)

(6)

对式(4)~式(6)联立求解,令Kce=Kc+Ctc,得

(7)

(8)

式中,ωh为液压系统固有频率;ζh为阻尼系数。

由此可得活塞位移对支撑力的传递函数:

(9)

2.2电液比例方向阀传递函数

为了简化系统的动态特性分析,当阀固有频率与液压固有频率相近时,电液比例方向阀的传递函数可用二阶振荡环节近似表示[8-9],其传递函数为

(10)

qV0=qVL=KqVxv

(11)

式中,I为比例放大器输出电流;Ksv为阀的流量增益;ωsv为阀的固有频率;ζsv为阀的阻尼比。

2.3比例放大器和位移传感器的传递函数

由于比例放大器的转折频率比系统频宽高得多,故可近似为比例环节,其数学模型为

(12)

式中,U(s)为数字控制器输出经D/A转换成的模拟电压信号;K0(s)为比例放大器增益。

位移传感器的输入为液压缸活塞杆的位置信号,输出为电压信号,频宽比系统频宽高得多,故可视为比例环节,因此,其数学模型可表示为

Uf=Kfxp

(13)

式中,Uf为反馈电压;Kf为位移传感器的增益。

3 基于油液体积变化的阀芯位移控制方法

超前支护在过渡过程中,液压系统工作油液的体积受支撑油缸和高压管路自身弹性变形和内部油压的影响而变化,由于支撑油缸和管路刚度较大,二者自身弹性变形引起的体积增量很小[10],可忽略不计,所以本文只考虑支撑油缸和高压管路内油液压缩引起的体积增量。

其中,液压缸内工作油液压缩导致的体积增量为

(14)

(15)

式中,pmax为液压缸最大负载压力;V0为初始工作缸容积;V1为工作缸变形引起的体积增量;E1为油液的体积弹性模量;D为液压缸活塞直径;S为液压缸活塞行程。

高压管路内工作油液压缩导致的体积增量为

(16)

(17)

由于支撑油缸的刚度较大,故V1可忽略不计,且初撑压力已知,所以支撑油缸油液的近似体积增量ΔV为

(18)

超前支护在过渡过程时,支撑立柱的卸荷和加载要求平稳、缓慢,为研究方便,本文假设支撑立柱的过渡过程是一个匀速过程,结合式(14)、式(16)和式(18),可得到支撑油缸体积变化表达式为

(19)

式中,p(t)为支撑油缸的动态压力。

由于支撑油缸过渡过程是一个匀速过程,可得到支撑油缸的瞬时流量qV为

(20)

即

(21)

式中,T为加载时间;C0为流量常数。

由于支撑油缸做匀速运动,qV为常数,所以可以得到

(22)

p(t)=C1t

(23)

其中,C1为常数,并且:

(24)

利用比例电磁阀的出口流量方程,结合式(23)和式(24),可得阀芯开启曲线方程为

(25)

(26)

式中,x为比例电磁阀的阀芯开度;Cd为阀口流量系数;w为面积梯度;ρ为油液密度。

4 系统仿真分析

4.1系统模型的建立

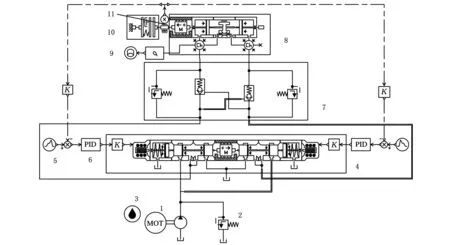

为了尽可能地反映整个系统的实际物理状态,建立符合其动力学特性和液压特性的仿真模型,本文使用在流体动力、机械、控制系统领域具有优越仿真环境和灵活求解手段的AMESim软件[11-13]来进行系统建模。利用AMESim Rev10中的HCD(hydraulic component design)库,搭建系统的仿真模型。其中,方向换向阀模型为零开口四边滑阀,阀芯由质量块代替,忽略其配合误差;液压缸为单活塞双作用液压缸,考虑泄漏量,模型直径配合误差设为0.02 mm;将顶板视为刚度极大、阻尼较小的弹性体。仿真模型如图3所示。

1. 液压泵和电动机 2.安全阀 3.油源 4.比例换向阀 5.信号源 6.PID控制器 7.平衡阀 8.支撑油缸组 9.压力传感器 10.顶板 11.位移传感器图3 仿真模型

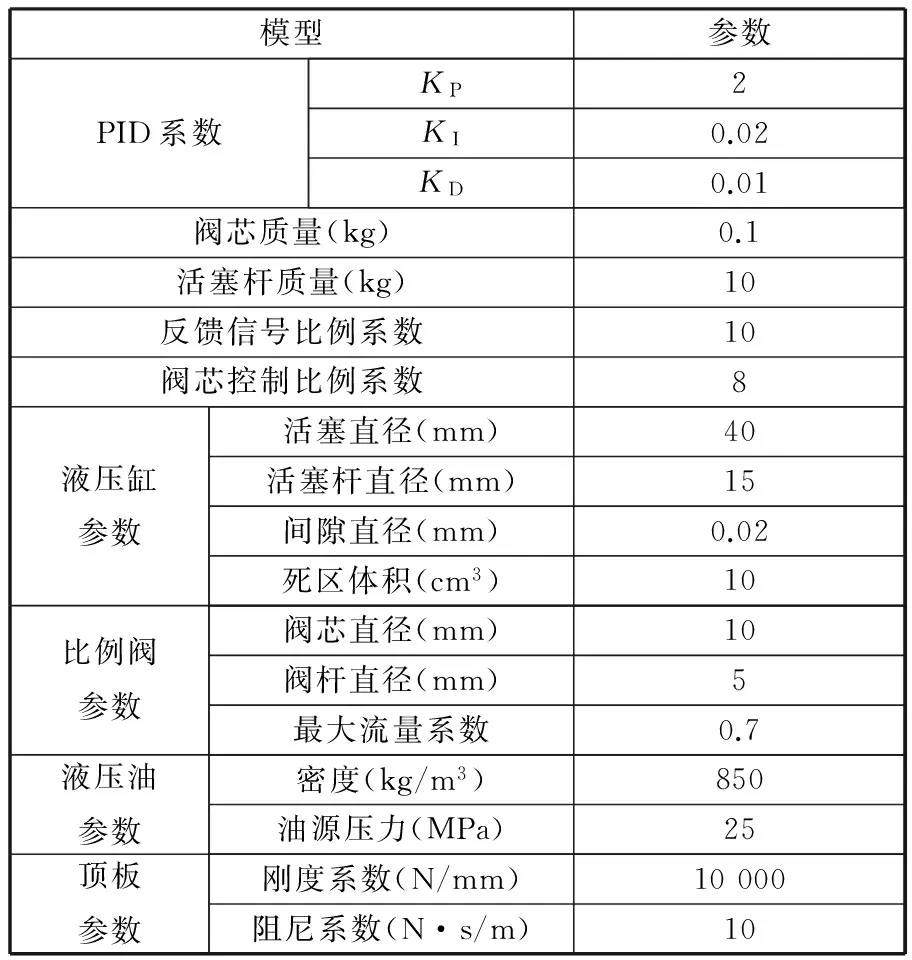

建立系统的仿真模型后,选择各个模块的子模型,根据系统的实际情况,对主要模块进行合理选择,将部分油路设置为直径为25 mm的油管,考虑较小的沿程阻力损失。其主要参数如表1所示。

4.2降架阶段的控制仿真

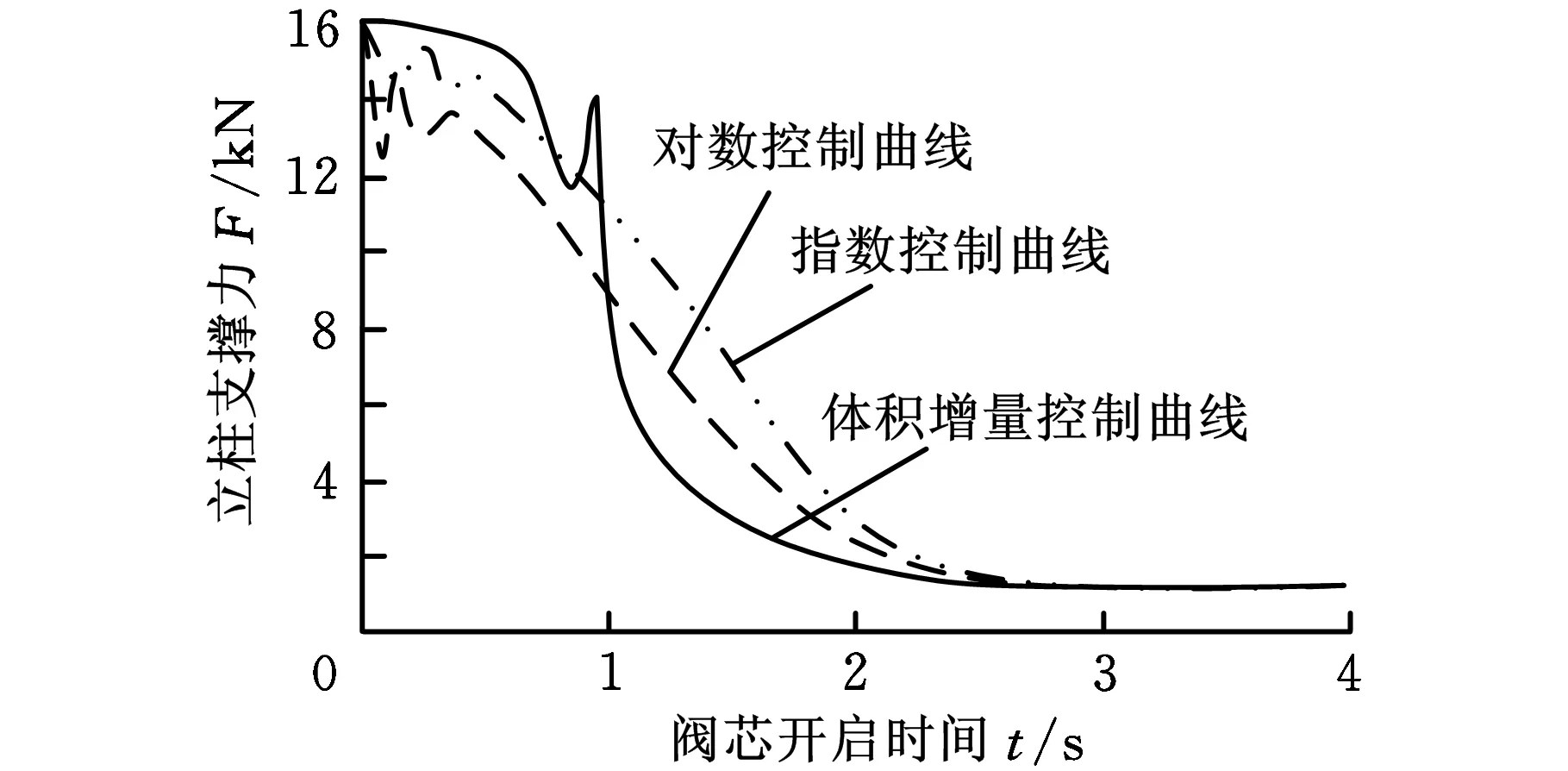

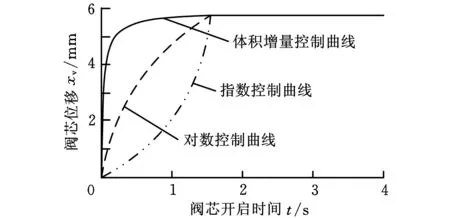

在考虑系统泄漏和泵容积效率的理想状态下,液压泵转速取1500 r/min,仿真时间为4 s,采样间隔为0.01 s,分别用指数、对数、体积增量控制曲线进行仿真,结果如图4~图5所示。

降架阶段,按照图4中的阀芯控制曲线控制阀芯位移,为保证对顶板的支撑力不产生突变,应使支撑力缓慢减小,如图5所示。通过观察仿真曲线可以发现,基于体积增量曲线控制的支撑力在0~1 s时变化最平稳;1~2 s时支撑架立柱与顶板分离,支撑力迅速减小;2~3 s时又恢复平稳。

表1 仿真模型的主要参数

图4 降架阶段阀芯曲线

图5 降架阶段支撑力曲线

4.3升架阶段的控制仿真

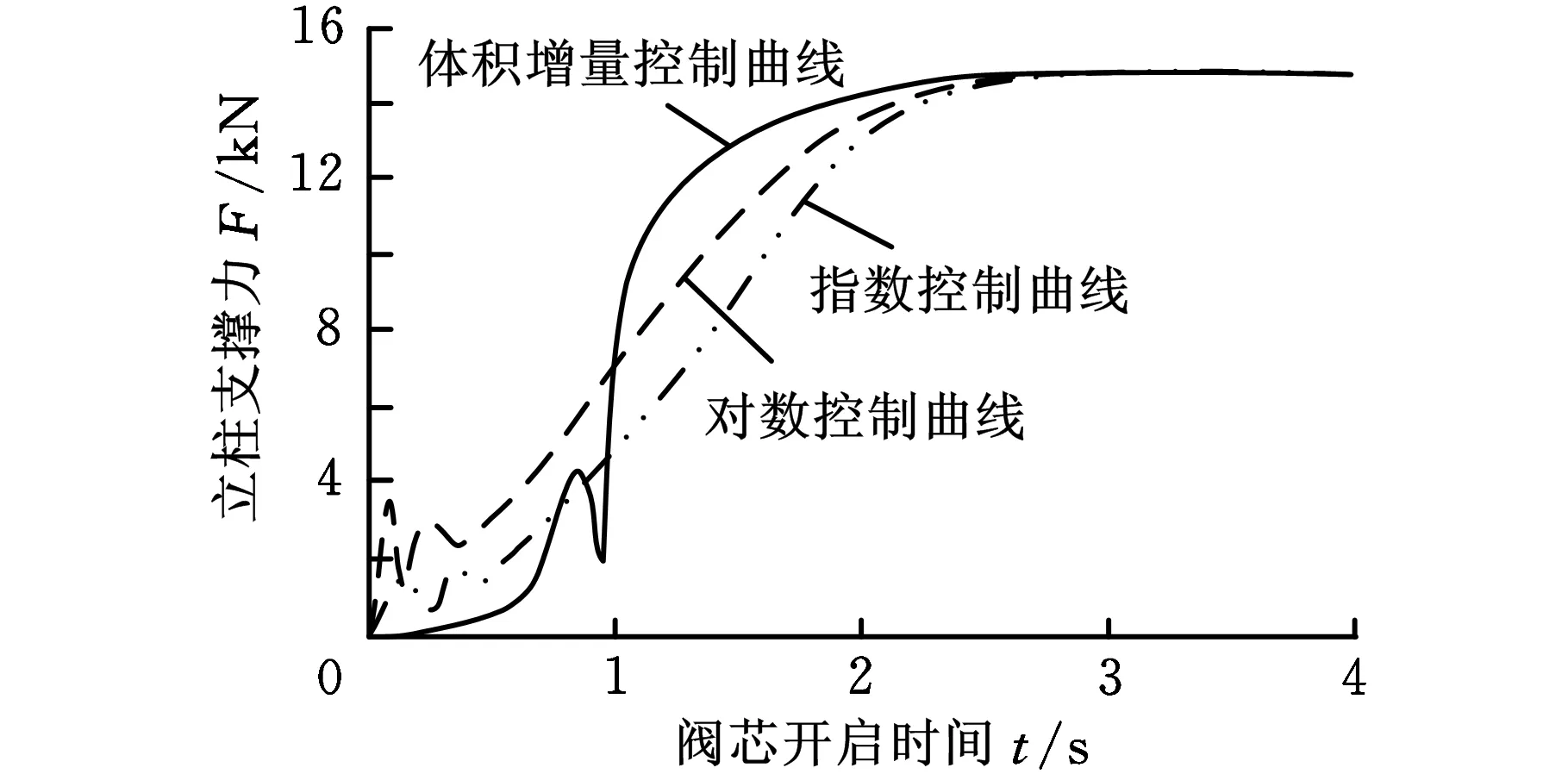

由于支撑油缸在接近顶板时,提供的支撑力需平稳、可靠,要保证不破坏顶板,因而就需要有效控制阀芯位移,基于上述要求,对主油缸组的升架过程进行仿真。

升架阶段,按照图6的控制曲线控制阀芯位移。通过仿真结果可以看出,基于体积增量曲线控制的支撑力较为合理:在图7中,在0~1 s时支撑力增幅不大,相比其他两种曲线启动较平稳,有利于支撑油缸组的同步动作;1~2 s时支撑力增大较快,此时为空载阶段,未接触顶板,有利于提高支护速度;2~3 s时支撑力放缓,准备与顶板接触,支撑力缓慢增大有利于控制顶板的变形量,避免破坏顶板。

图6 升架阶段阀芯曲线

图7 升架阶段支撑力曲线

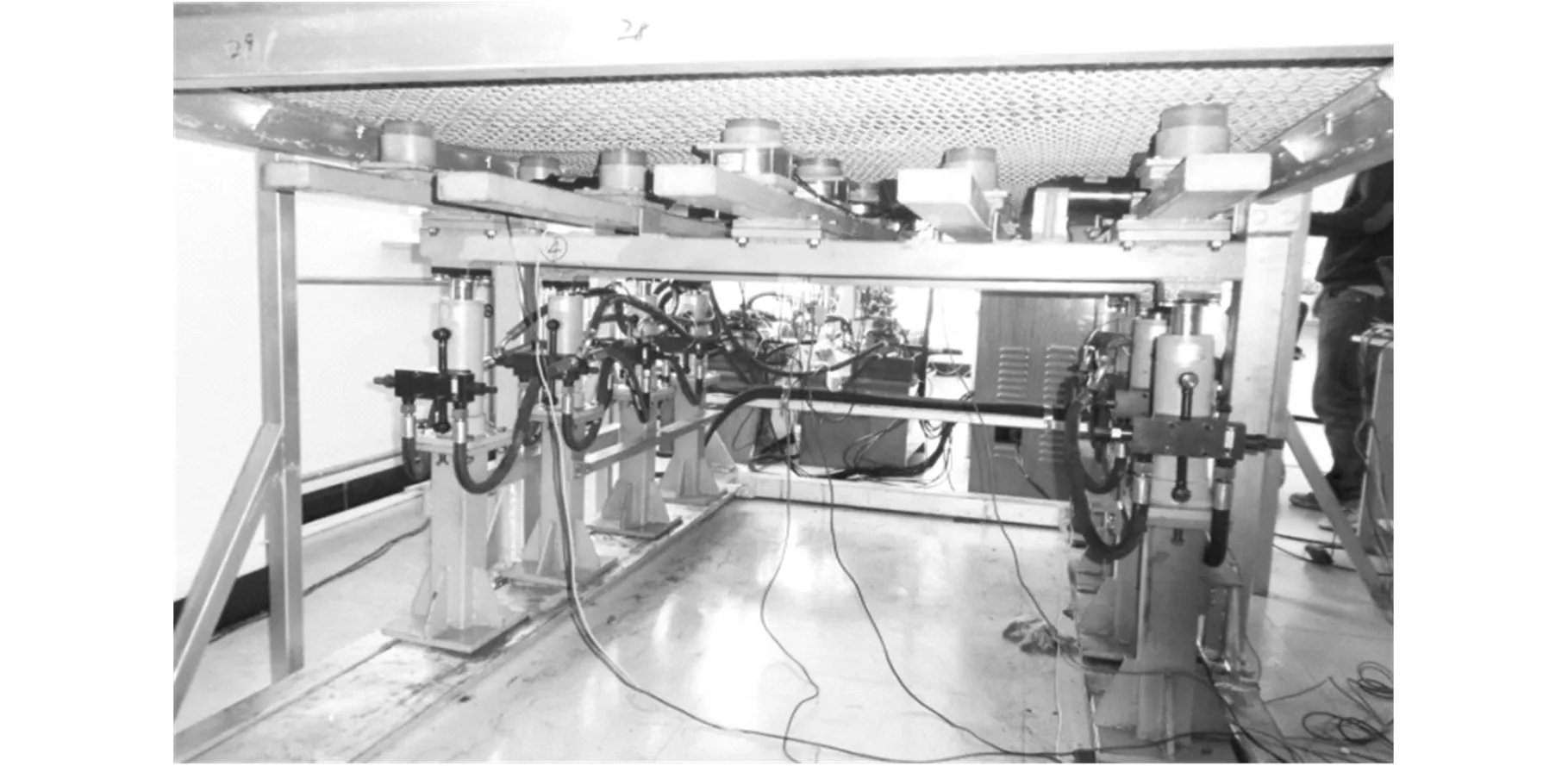

5 实验验证

通过构建顶板试验台和迈步式超前支护样机进行过渡过程支撑力测试实验(图8)。顶板试验台用于模拟顶板静力学特性和模拟综掘巷道的实际工况,配合迈步式超前支护样机的升架加载过程,超前支护实验样机放置在顶板试验台框架下,每组油缸的负载端都设有压力传感器,实时检测。根据相似原理,实验模拟官地矿南五采区6号煤层16505工作面巷道掘进迎头顶板工况,超前支护样机在过渡过程中主副支撑油缸组的交替动作,传感器实时检测负载压力,检测信号传送给上位机,得到不同测试点的数据。

图8 迈步式超前支护样机

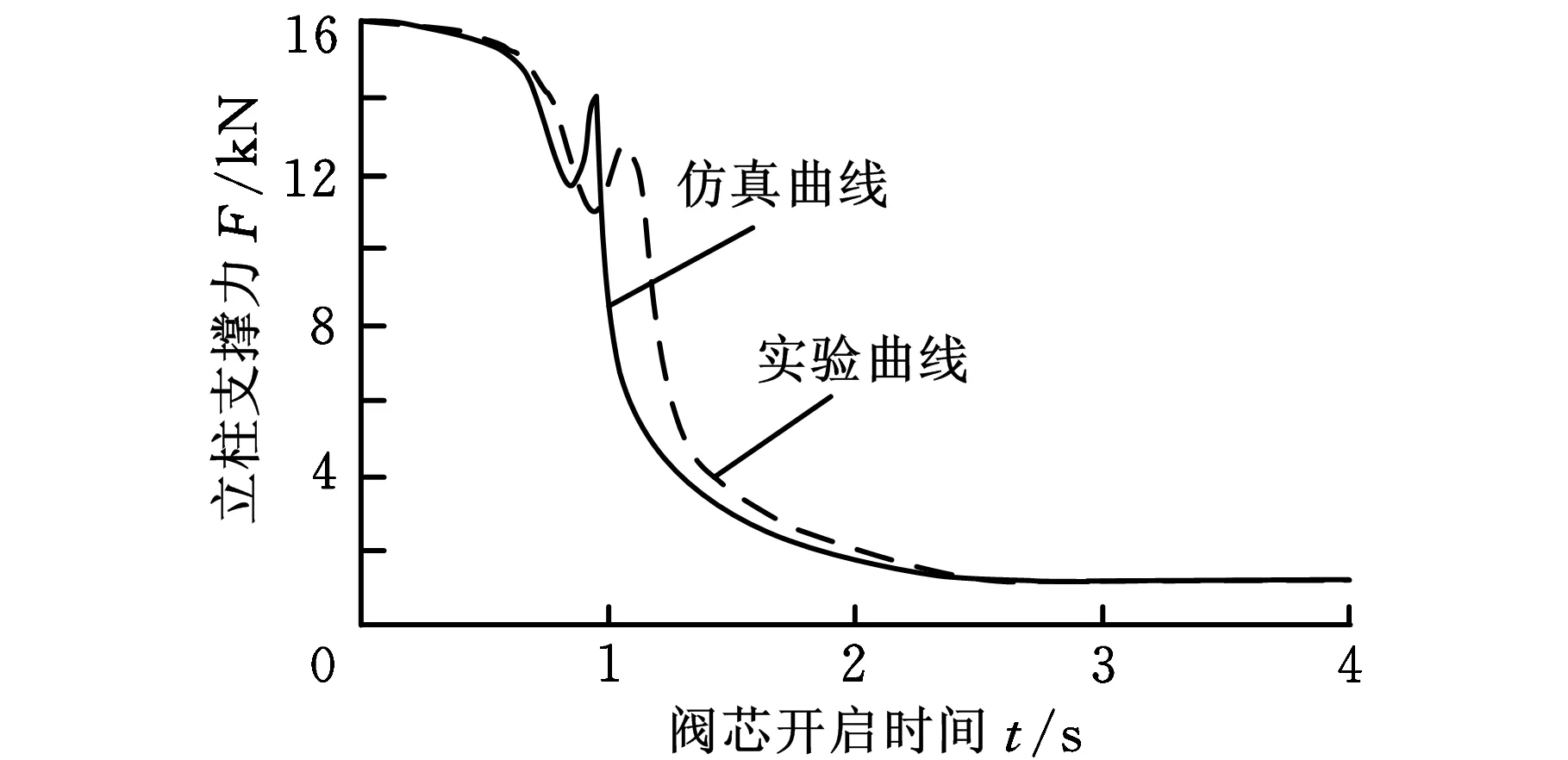

不同测试点的实验数据相差不大,本文选取其中一个测试点升架过程的部分数据(表2),拟合成曲线,如图9所示。对比实验曲线和仿真曲线可知,实验结果与仿真结果有一定偏差,实验结果基本上总是滞后于仿真结果,变化的速度低于仿真结果,但趋势大致一致,在合理的范围内。

表2 升架阶段实验测试点数据

图9 升架阶段实验与仿真对比

降架阶段的实验与仿真曲线如图10所示,二者偏差不大,实验结果同样滞后于仿真结果。在0~0.7 s内,二者支撑力相差不大,在支撑力减小过程中,实验曲线波动较仿真结果小,支撑力最大减小速度基本一致。分析可知,控制策略能满足实际要求。

图10 降架阶段实验与仿真对比

6 结论

(1)研究了迈步式超前支护在过渡过程中主副支撑油缸组支撑力的控制策略,确定了基于先进电液比例控制技术的闭环阀控缸控制系统,提出了通过调节电磁比例换向阀的阀芯位移来控制支撑油缸组的支撑力,使支撑力按照一定的规律变化,以实现对综掘巷道迎头顶板有效支护的方法。

(2)建立了控制系统的数学模型和仿真模型,结合实验和仿真分析,研究了换向阀阀芯位移在过渡过程中对副支撑油缸组降架和升架时支撑力的控制,基于体积增量的阀芯位移曲线能实现平稳启动、迅速提高、减小支撑力、平缓接触、分离顶板的效果,满足了实际工况的需要。并通过实验验证,分析了控制策略的合理性。

[1]苏学贵.特厚复合顶板巷道支护结构与围岩稳定的耦合控制理论[D]. 太原:太原理工大学, 2013.

[2]濮洪九,经天亮,姜智敏,等.煤炭工业重大采掘生产领域装备技术政策研究[C]//中国煤炭经济研究(2005-2008).下册.北京,2009:955-980.

[3]王虹.中国综合机械化掘进技术发展40年[J].煤炭学报,2010,35(11):515-520.

Wang Hong.The 40 Years Developmental Review of the Fully Mechanized Mine Roadway Heading Technology in China[J]. Journal of China Coal Society,2010,35(11):515-520.

[4]陶永华.新型PID控制及其应用[M].北京:机械工业出版社,2000.[5]王述彦,师宇,冯忠绪.基于模糊PID控制器的控制方法研究[J].机械科学与技术,2011,30(1):166-172.Wang Shuyan,Shi Yu,Feng Zhongxu. A Method for Controlling a Loading System Based on a Fuzzy PID Controller[J]. Mechanical Science and Technology for Aerospace Engineering, 2011,30(1):166-172.

[6]徐二宝,彭天好,陈晓强,等. 基于AMESim的采煤机滚筒调高电液比例控制系统仿真分析[J].机床与液压,2013,41(11):149-151.

Xu Erbao, Peng Tianhao, Chen Xiaoqiang, et al. Simulation Analysis of Electro-hydraulic Proportional Control System of Shearer Drum Lifting Based on AMESim[J]. Machine Tool & Hydraulics, 2013,41(11):149-151.

[7]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[8]肖晟,强宝民.基于对称四通阀控非对称液压缸的电液比位置控制系统建模与仿真[J].机床与液压,2009,37(6):95-101. Xiao Sheng, Qiang Baomin. The Model and Simulation of Electro-hydraulic Proportional Positioircontrol System Based on A symmetrical Hydraulic Cylinder Controlled by Symmetrical Four-way Valve[J]. Machine Tool & Hydraulics,2009,37(6):95-101.[9]黎啟柏.电液比例控制与数宇控制系统[M].北京:机械工业出版社,1997.

[10]孙康,吴欣,司玉校,等.基于体积增量均匀释放原则的卸荷规律研究[J].锻压技术,2014,39(6):75-80.

Sun Kang, Wu Xin, Si Yuxiao, et al. Research on Unloading Rules Based on Volume Increment Uniform Release[J].Forging & Stamping Technology,2014,39(6):75-80.

[11]付永领,祁晓野. AMESim系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006.

[12]赵文祥,严世榕. 基于AMESim的轮式装载机工作装置建模与仿真研究[J]. 机床与液压,2014,42(1):121-127.

Zhao Wenxiang, Yan Shirong. Modeling and Simulation for Wheel Loader’s Working Device Based on AMESim[J].Machinetool & Hydraulics,2014,42(1):121-127.

[13]刘宝龙,廉自生.基于AMESIM的液压支架移架速度研究[J]. 科学之友,2010(4):1-3.

Liu BaoLong, Lian Zisheng. Study on the Speed of Hydraulic Support Movement Based on AMESim[J]. Friend of Science Amatcurs,2010(4):1-3.

(编辑王艳丽)

Suporting Force Control Strategy of Transition Process for Stepping-type Advanced Supporting Equipment

Mao JunYang ZhenhuaLu JinnanXie Miao

Liaoning Technical University,Fuxin,Liaoning,123000

To solve the problem of fluctuations of supporting force during transition process and improve the efficiency of support, using advanced electro-hydraulic proportional control technology, combining theoretical basis of valve control cylinder, a control strategy was put forward,that used spool displacement of the direction valve to control supporting force of cylinder groups. For the electro-hydraulic system of advanced supporting equipment, the mathematical model and simulation model of control system were established. The system simulation was carried out by AMESim software, the control effect of different control spool displacement curves was analyzed during supporting rack up and down. The results show that the spool displacement control curve that studys on volume increment principle is conform to the requirements of the actual working conditions. Combining experimental study of the prototype, the control law of experiments and simulation was analyzed and the reasonableness of the control strategy was verified.

stepping-type advanced supporting equipment; transition process; control of supporting force; simulation

2014-10-16

国家自然科学基金资助项目(51304107);辽宁省教育厅创新团队资助项目(LT2013009)

T271.4DOI:10.3969/j.issn.1004-132X.2015.15.020

毛君,男,1960年生。辽宁工程技术大学机械工程学院教授、博士研究生导师。主要研究方向为机械动态设计及仿真、机电一体化产品研发。出版专著3部,发表论文100余篇。杨振华,男,1991年生。辽宁工程技术大学机械工程学院硕士研究生。卢进南,男,1979年生。辽宁工程技术大学机械工程学院讲师。谢苗,女,1980年生。辽宁工程技术大学机械工程学院副教授。