小型扭矩回差式两挡自动变速器

2015-10-29郝允志薛荣生

郝允志 陈 建 薛荣生 周 黔

西南大学,重庆,400715

小型扭矩回差式两挡自动变速器

郝允志陈建薛荣生周黔

西南大学,重庆,400715

为了提高微型耕耘机等小型农业机械的自动化水平和操作舒适性,提出了一种根据作业阻力自动换挡的两挡自动变速器结构。换挡机构由摩擦离合器、超越离合器、端面凸轮和弹簧组成,无需电控和液压机构。采用扭矩式单参数回差换挡规律,降挡扭矩通过弹簧预压力进行调节,换挡回差主要由端面凸轮角度决定。换挡过程中动力不中断,离合器的接合压力保持恒定并传递稳定的扭矩,通过滑摩来逐渐达到转速同步,有利于降低换挡冲击。原理样机验证了变速器的自动换挡功能和换挡稳定性。

微型耕耘机; 自动变速器; 换挡规律; 耕作阻力

0 引言

微型耕耘机在我国正处于快速发展和逐渐普及阶段,然而用户抽样调查显示,用户对其旱地耕作效果的综合满意率不足50%,动力不足和作业效率是反映的主要问题。对于土层薄、石块多的山地丘陵地区,如遇到土壤板结、石块和缠草等情况,作业阻力突然增大,容易造成发动机转速突降甚至熄火。提高动力性能的措施包括两个方面:一是研究耕作受力特性,改进耕刀结构以降低工作阻力[1-3];二是匹配发动机和变速器,优化传动系统以提高输出功率[4]。目前,与微型耕耘机配套的发动机已基本定型,改进耕作机具成为研究和试验的重点[5-6]。

在传动系统方面,电机驱动、电机辅助驱动、两轮独立驱动等新型传动形式得到应用,自动化、智能化和信息化水平不断提高[7-11],对变速器也提出了更高的要求,但关于微型耕耘机变速器方面的研究却相对较少。目前微型耕耘机采用手动变速器,不能随耕作阻力的变化自动换挡。自动变速器的研究均针对大中型农机和车辆,均采用电控液压系统和智能控制策略[12-13],针对微型耕耘机等小型动力机械的自动变速器方面的研究尚属空白。

本文提出了一种扭矩回差式两挡自动变速器,该变速器采用机械换挡机构,无需电控和液压系统,可实现根据耕作阻力自动换挡的目的,从而为微型耕耘机等小型动力机械的自动变速器提供一种结构方案。

1 换挡原理

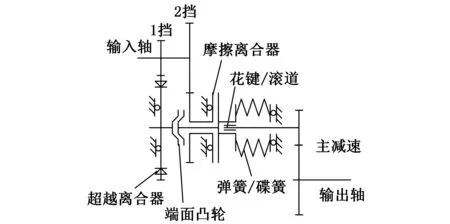

微型耕耘机变速器配置有1挡、2挡和倒挡三个挡位,扭矩回差式两挡自动变速器的作用是实现1挡和2挡的自动切换。变速器原理如图1所示,图中省略了倒挡和主减速机构部分。变速机构的弹簧为预压缩状态,摩擦离合器(以下简称离合器)主从动盘在弹簧预压力的作用下接合,变速器机构处于2挡状态。1挡从动轴、离合器从动盘和输出轴转速相同,输出轴转速高于1挡从动齿轮转速,超越离合器处于超越状态,1挡齿轮副空转。

图1 扭矩回差式两挡自动变速器简图

(1)降挡过程。离合器在弹簧预压力作用下所能传递的最大扭矩即为降挡扭矩,当输出轴阻力矩超过降挡扭矩时,离合器开始打滑,离合器从动盘转速和输出轴转速下降,当输出轴的转速降至1挡从动齿轮转速时,超越离合器接合并传递扭矩,端面凸轮产生的轴向力克服弹簧预压力使离合器完全分离,2挡齿轮副空转,变速机构切换至1挡,降挡过程结束。

(2)升挡过程。当阻力矩减小时,端面凸轮产生的轴向力减小,当轴向力小于弹簧预压力时,离合器开始接合并传递扭矩,输入轴扭矩经1挡齿轮传递的扭矩进一步减小,端面凸轮产生的轴向力也进一步减小,离合器接合压力进一步增大并传递更大的扭矩。可见这是一个正反馈过程,动力传动路线瞬间从1挡传递至2挡,离合器进入打滑状态,在摩擦力矩的作用下,主从盘的转速差逐渐减小并最终同步,升挡过程结束。

(3)自动挡和手动挡的切换。在变速器箱体上设置弹簧预压力调节机构,当弹簧预压力为零时,离合器断开,变速器固定在1挡运行;增大弹簧预压力,换挡扭矩超过最大工作阻力矩时,变速器固定在2挡运行。

换挡原理表明,该变速器直接利用输入扭矩和阻力矩的相互作用来实现自动换挡,无需电动或液压机构,结构简单紧凑,成本低,适用于微型耕耘机等小型农业机械。

2 换挡规律

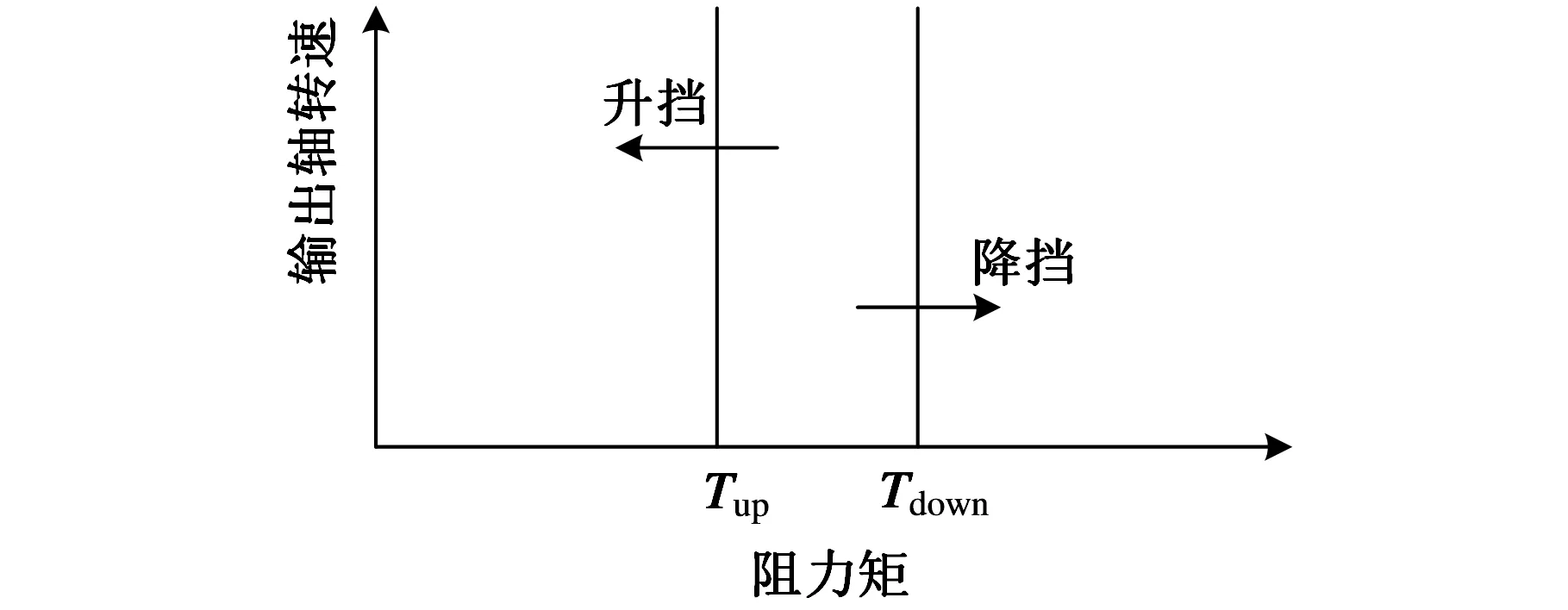

该变速器采用扭矩式单参数回差换挡规律,如图2所示,降挡扭矩大于升挡扭矩,防止在阻力矩小幅变化时挡位来回切换。制定换挡规律就是根据动力源、传动比和耕作特点确定降挡扭矩和换挡回差。根据换挡规律即可计算换挡机构参数,主要涉及离合器、弹簧、端面凸轮三个部件,其中离合器的结构由设计目标扭矩容量确定。下面只讨论换挡规律与弹簧和端面凸轮的关系。

图2 换挡规律示意图

2.1降挡扭矩

本文所述变速器样机的离合器采用锥面离合器,弹簧采用碟形弹簧。降挡扭矩Tdown与离合器的结构参数和弹簧预压力的关系为

(1)

式中,Fco为弹簧预压力;fco为摩擦因数;αco为摩擦面锥角;rco2为摩擦面外径;rco1为摩擦面内径;Cco为离合器结构系数。

式(1)表明,若不考虑弹簧预压力对摩擦因数的影响,降挡扭矩与弹簧预压力成线性关系。利用变速器上的弹簧预压力调节结构可灵活调节降挡扭矩,利于匹配不同的发动机和适应不同的耕种作业。

根据式(1)可得弹簧预压力Fco=Tdown/Cco。为充分利用碟形弹簧的行程,采用反向叠堆布置方式,根据预压力选定弹簧型号,再根据弹簧特性计算压缩量为

(2)

式中,ndi为碟形弹簧片数;ho为碟形弹簧满行程;Kdi为碟形弹簧刚度特性曲线;Fc为碟形弹簧满行程压力;Cdi为碟形弹簧结构系数。

升挡扭矩根据端面凸轮和碟簧之间的轴向力平衡进行计算。端面凸轮只在低速挡时传递扭矩,其产生的轴向力为

Fca=Tuptanαca/rca=Tup/Cca

(3)

式中,Tup为升挡扭矩;αca为端面凸轮角;rca为端面凸轮工作半径;Cca为端面凸轮结构系数。

2.2换挡回差

当端面凸轮传递的扭矩等于升挡扭矩时,端面凸轮产生的轴向力等于弹簧预压力。根据式(1)和式(3)可得升挡扭矩和降挡扭矩的关系为

(4)

设换挡回差为ε,升挡扭矩和降挡扭矩满足关系式

Tup=Tdown(1-ε)

(5)

代入式(4)可得端面凸轮结构系数为

Cca=Cco(1-ε)

(6)

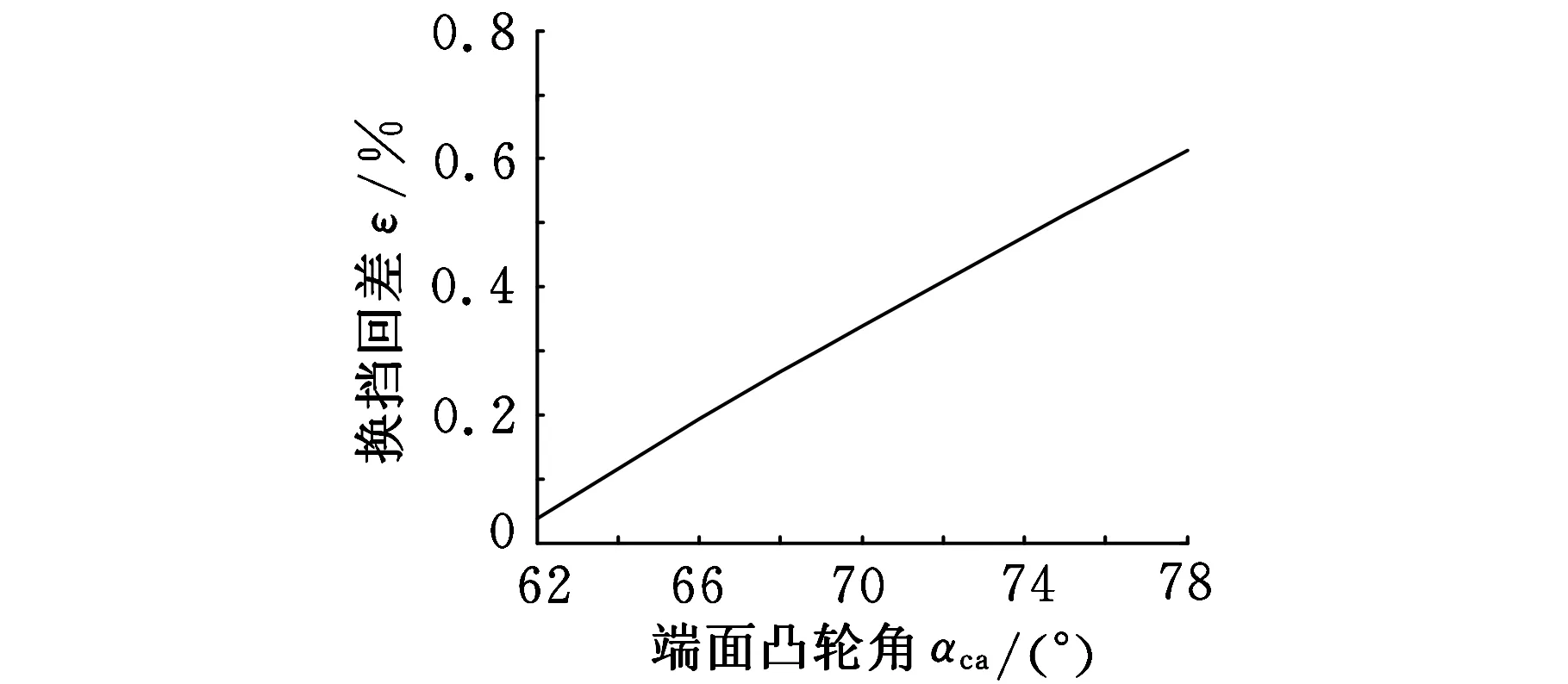

端面凸轮的结构系数由凸轮工作半径和凸轮角决定。由于变速器内部结构尺寸的限制,凸轮工作半径的调整范围不大,因此通过调整凸轮角度来改变凸轮结构参数比较合理。以本文变速器样机的结构为例,端面凸轮角与换挡回差的关系计算结果如图3所示,取端面凸轮角为68°,对应的换挡回差为25%。

图3 端面凸轮角与换挡回差的关系

2.3换挡规律的稳定性

换挡规律的稳定性是指在变速器使用一段时间后,换挡规律的变化是否在允许范围内。造成换挡规律变化的主要原因包括:①离合器的摩擦因数发生变化;②离合器磨损后造成弹簧压预压缩量减小,使弹簧预压力减小,降挡扭矩也随之减小。

为了提高换挡规律的稳定性,可采取以下措施:①在离合器结构方面,增大锥面离合器的半径,减小锥面角度,在相同换挡扭矩的条件下可减小弹簧的预压力,有利于减小摩擦面的压力以减少磨损;②增加碟形弹簧的组数,减小离合器磨损对弹簧预压力的影响,比如,碟形弹簧组数增加一倍,则因离合器磨损造成的预压力的下降量减小一半;③锥面离合器在装配前进行加压研磨处理,使摩擦因数快速进入稳定状态。在台架试验条件下,设定阻力矩循环变化,对样机连续进行千余次换挡试验,结果表明,离合器未出现明显磨损,换挡规律比较稳定。

3 换挡过程

3.1降挡过程

在2挡运行状态下,当阻力矩超过降挡扭矩时,离合器进入滑摩状态,降挡过程开始。降挡过程中,离合器传递的扭矩等于降挡扭矩,并保持不变。此时,输入轴角加速度为

(7)

式中,Te为输入扭矩;Je为输入端转动惯量;i2为2挡传动比;i1为1挡传动比。

输出轴角加速度为

(8)

式中,Tv为耕作阻力矩;Jv为整机等效转动惯量;η0为主减速效率;i0为主减速传动比。

耕作阻力增大,输出轴转速下降,当输出轴转速和1挡从动齿轮转速相同即ωi=i1ωo时,超越离合器接合,端面凸轮产生的轴向力克服弹簧预压力,使锥面离合器分离,换挡过程结束。式(8)表明,耕作阻力越大、整机等效惯量越小,则换挡时间越短。

3.2升挡过程

在1挡运行状态下,当阻力矩小于升挡扭矩时,端面凸轮产生的轴向力不足以克服弹簧预压力,离合器进入滑摩状态,升挡过程开始。升挡过程中的离合器传递的扭矩也等于降挡扭矩,并保持不变,该特性与降挡过程相同。因此升挡过程中的输入轴和输出轴的角加速度计算公式也是式(7)和式(8)。输入轴转速下降,输出轴转速上升,当输出轴转速和2挡从动齿轮转速相同即ωi=i2ωo时,锥面离合器完全接合,升挡过程结束。

3.3换挡过程仿真

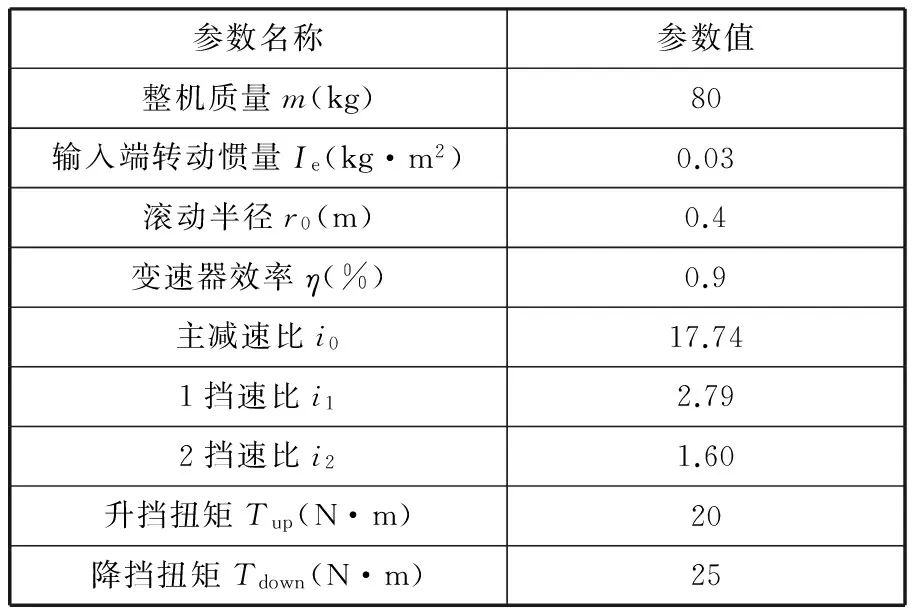

以某汽油机为动力源的微型耕耘机为对象,建立微型耕耘机传动系统仿真模型,主要参数如表1所示。

表1 仿真参数

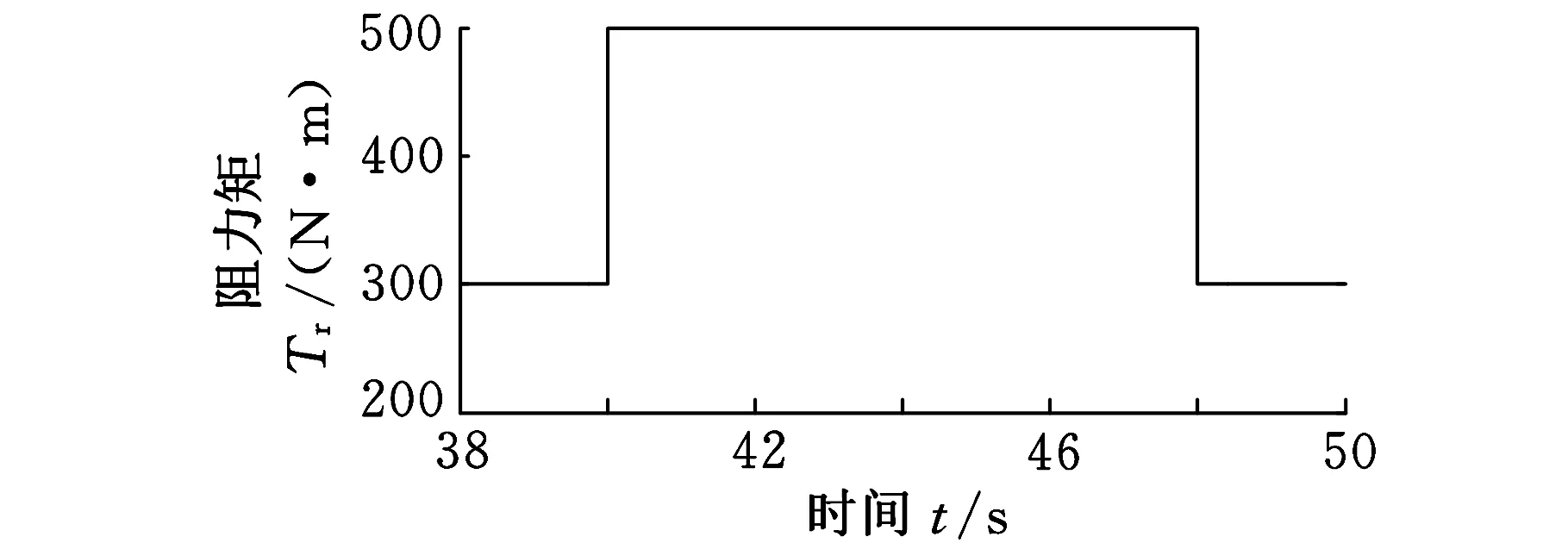

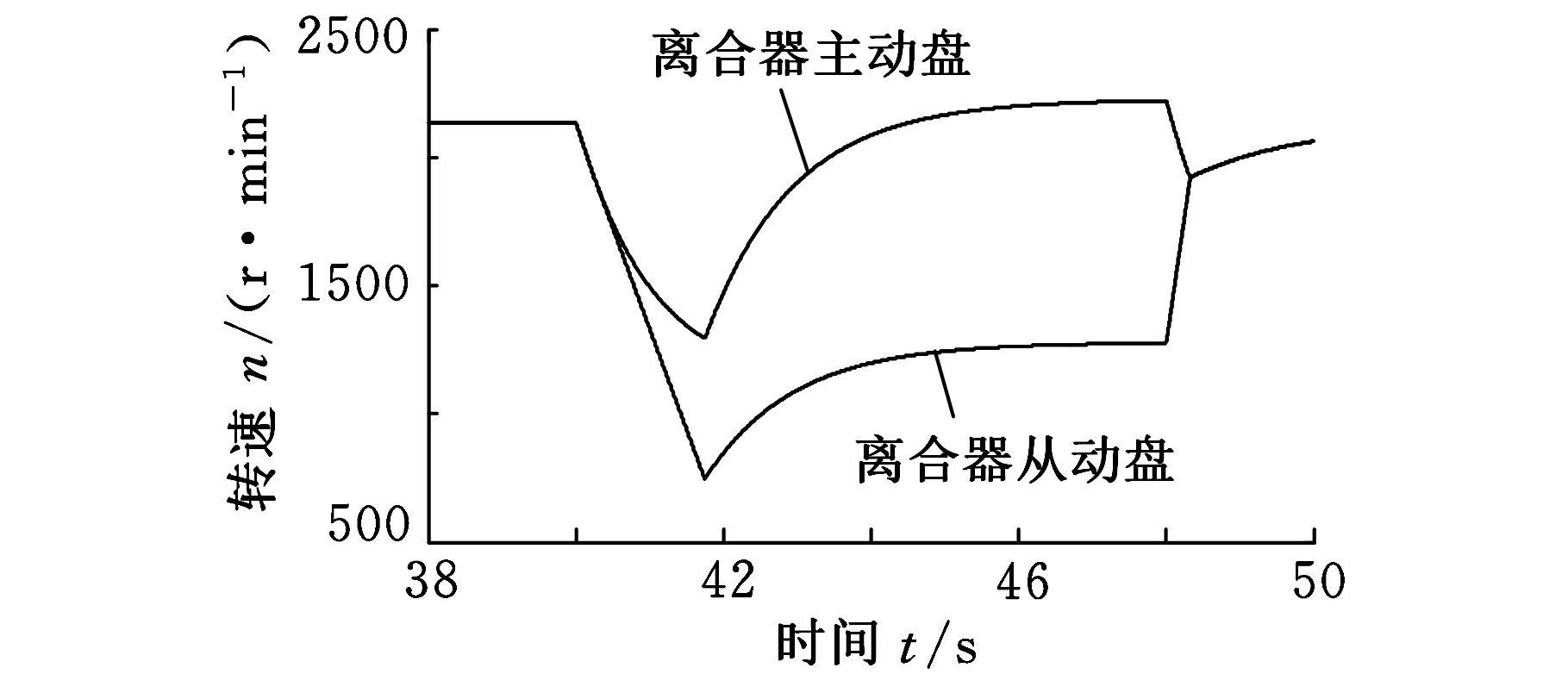

(a)工作阻力矩

(b)离合器转速图4 换挡过程仿真

耕作阻力突然增大和突然减小工况的仿真结果如图4所示,包括4个阶段:①初始状态时,耕作阻力较小,变速器处于2挡状态运行;②耕作阻力突然增大后,离合器进入滑摩状态,降挡过程开始,离合器主从动盘转速下降,当输入轴和输出轴的传动比达到1挡传动比时,超越离合器接合,换挡过程结束;③微型耕耘机加速并逐渐稳定;④耕作阻力突然下降后,离合器再次进入滑磨状态,升挡过程开始,主动盘转速下降,而从动盘转速上升,当输入轴和输出轴的传动比达到2挡传动比时,离合器完全接合,换挡过程结束。仿真结果表明,降挡过程时间为1.8 s,升挡过程时间为0.3 s,远短于降挡过程的时间。另外,由于换挡过程中没有动力中断,离合器的接合压力保持恒定并传递稳定的扭矩,通过滑摩来逐渐达到转速同步,有利于降低换挡冲击,提高操作舒适性和延长机械零件的寿命。

4 试验

(a)端面凸轮

(b)锥面离合器图5 端面凸轮和锥面离合器

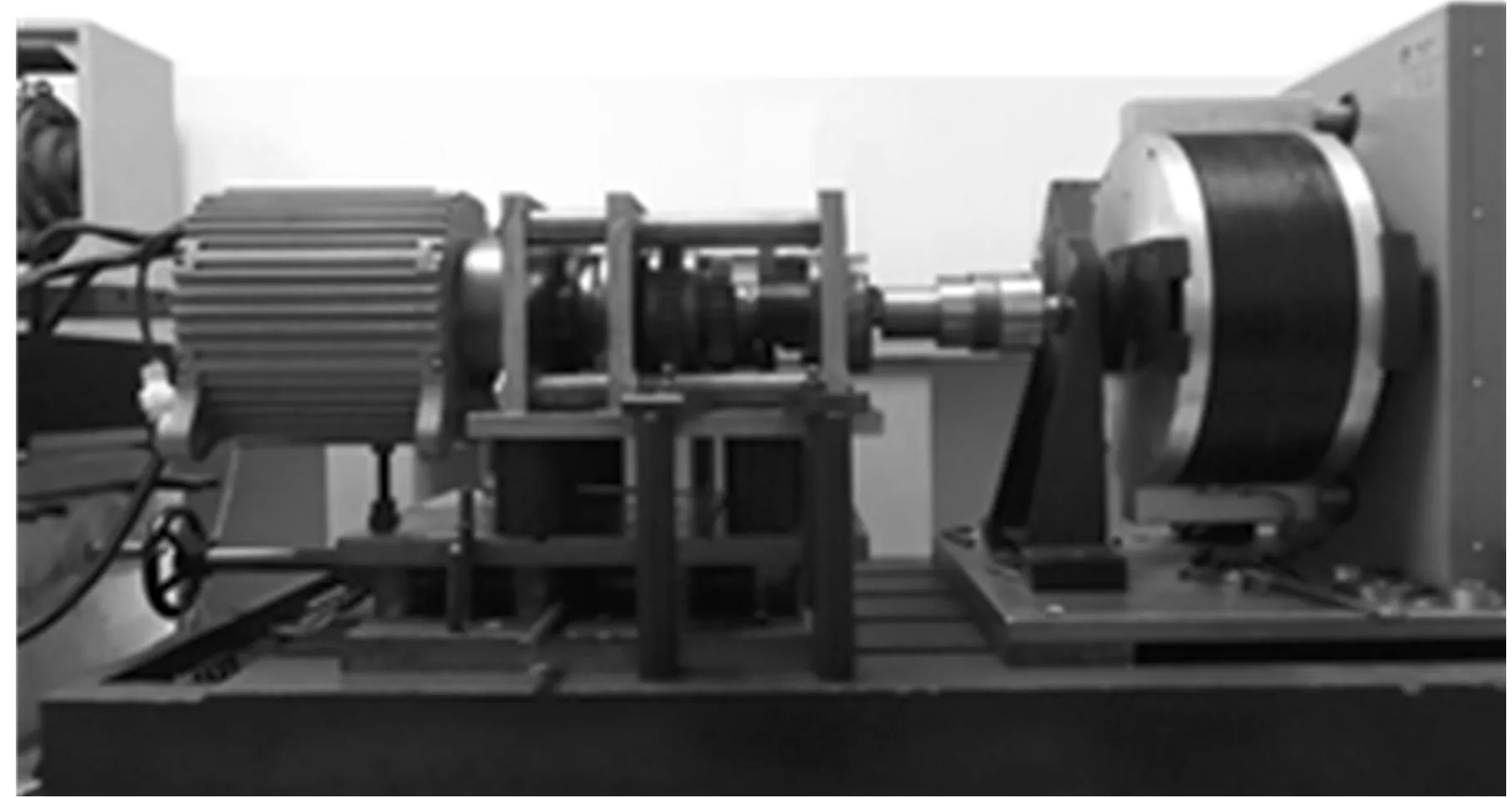

图6 原理样机试验台

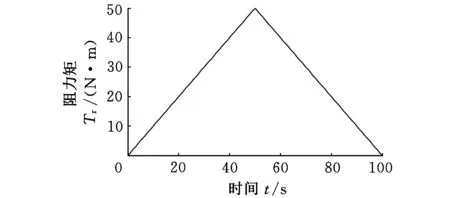

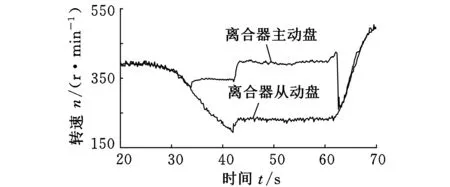

设计加工了变速器原理样机,换挡回差为25%。图5所示为端面凸轮和锥面离合器,图6所示为原理样机试验台,动力源为永磁同步电机,采用变频器控制。将变频器设置为转速控制模式,使驱动电机稳定在2000 r/min,测功机循环改变阻力矩,降挡扭矩在10~75 N·m范围内取值,变速器均能够根据阻力矩的变化自动换挡,验证了自动换挡功能,其中降挡扭矩为45 N·m时的试验结果如图7所示。

(a)阻力矩

(b)输入轴和输出轴转速图7 换挡功能试验

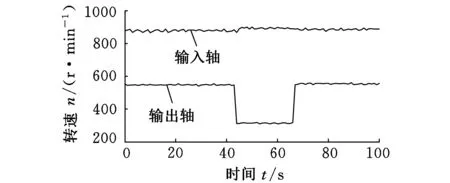

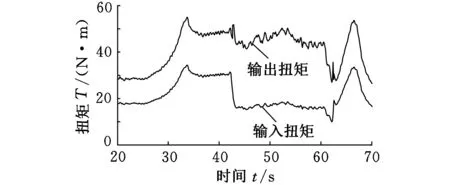

为了延长换挡过程以验证换挡机构的稳定性,将变频器设置为电压开环控制模式,在输出轴安装6.3 kg·m2的转动惯量飞轮,远大于微型耕耘机在输出轴上的等效惯量。微型耕耘机的主减速比较大,微型耕耘机在输出轴上的等效转动惯量小于0.05 kg·m2。试验结果如图8所示,降挡过程持续8.7 s,离合器在降挡过程中能够较快地进入稳定的滑摩状态,输入轴扭矩、输出轴扭矩和主动盘转速都保持基本稳定,从动盘转速缓慢下降,换挡过程比较稳定。因为输入轴端的转动惯量较小,所以升挡过程中的输入轴转速变化较快,升挡过程在1 s内完成。

(a)输入输出扭矩估算值

(b)离合器转速图8 安装较大转动惯量时的换挡试验

5 结论

(1)阻力式两挡自动变速器采用扭矩式单参数回差换挡规律,能够随工作阻力变化自动换挡;换挡机构由摩擦离合器、超越离合器、端面凸轮和弹簧组成,无需电控和液压机构,可切换至手动挡。

(2)换挡过程中没有动力中断,离合器的接合压力保持恒定并传递稳定的扭矩,通过滑摩来逐渐达到转速同步,有利于降低换挡冲击,样机试验验证了自动换挡功能和换挡稳定性。

[1]Moitzi G, Haas M, Wagentristl H, et al. Energy Consumption in Cultivating and Ploughing with Traction Improvement System and Consideration of the Rear Furrow Wheel-load in Ploughing[J]. Soil & Tillage Research, 2013, 134: 56-60.

[2]Matin M A, Fielke J M, Desbiolles J M A. Furrow Parameters in Rotary Strip-tillage: Effect of Blade Geometry and Rotary Speed[J]. Biosystems Engineering, 2014, 118: 7-15.

[3]车刚, 张伟, 万霖, 等. 基于灭茬圆盘驱动旋耕刀多功能耕整机设计与试验[J]. 农业工程学报, 2012, 28(20): 34-40.

Che Gang, Zhang Wei, Wan Lin, et al. Design and Experiment of Multifunctional Tillage Machine with Driven Bent Blade by Stubble Ploughing Disk[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(20): 34-40.

[4]朱思洪, 朱永刚, 朱星星, 等. 大型拖拉机动力换挡变速箱试验台[J]. 农业机械学报, 2011, 42(4): 13-16,38.

Zhu Sihong, Zhu Yonggang, Zhu Xingxing, et al. Test-bed of Power Shift Transmission for Large-scale Tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(4): 13-16,38.

[5]杨有刚, 张宏, 冯涛, 等. 土壤浅深松联合松耕机设计和浅松土试验[J]. 机械工程学报, 2012, 48(19): 163-168.

Yang Yougang, Zhang Hong, Feng Tao, et al. Topsoil and Subsoil Combined Cultivator and Top-soiling Experiment[J]. Journal of Mechanical Engineering, 2012, 48(19): 163-168.

[6]Owsiak Z. Wear of Spring Tine Cultivator Points in Sandy Loam and Light Clay Soils in Southern Poland[J]. Soil & Tillage Research, 1999, 50: 333-340.

[7]王元杰, 刘永成, 杨福增, 等. 温室微型遥控电动拖拉机的研制与试验[J]. 农业工程学报, 2012, 28(22): 23-29.

Wang Yuanjie, Liu Yongcheng, Yang Fuzeng, et al. Development and Test of Tiny Remotely Controlled Electric Tractor for Greenhouses[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(22): 23-29.

[8]Kolatora B, Bialobrzewskib I. A Simulation Model of 2WD Tractor Performance[J]. Computers and Electronics in Agriculture, 2011, 76: 231-239.

[9]Astrand B, Baerveldt A J. A Vision Based Row-following System for Agricultural Field Machinery[J]. Mechatronics, 2005, 15: 251-269.

[10]Cordill C, Grift T E. Design and Testing of an Intra-row Mechanical Weeding Machine for Corn[J]. Biosystems Engineering, 2011, 110: 247-252.

[11]Chaturvedi V, Kumar A, Singh J K. Power Tiller: Vibration Magnitudes and Intervention Development for Vibration Reduction[J]. Applied Ergonomics, 2012, 43: 891-901.

[12]Sahu R K, Raheman H. Adecision Support System on Matching and Field Performance Prediction of Tractor-implement System [J]. Computers and Electronics in Agriculture, 2008, 60: 76-86.

[13]Marakoglu T, Carman K. Fuzzy Knowledge-based Model for Prediction of Soil Loosening and Draft Efficiency in Tillage[J]. Journal of Terramechanics, 2010, 47: 173-178.

(编辑苏卫国)

Light-Duty 2-Speed Automatic Transmission with Torque Backlash Shift Schedule

Hao YunzhiChen JianXue RongshengZhou Qian

Southwest University,Chongqing,400715

To improve the level of automation and operation comfort of light-duty agriculture machines, such as micro-cultivator, a novel 2-speed automatic transmission structure was presented,which could shift according to tillage resistance automatically.The gearshift consisted of friction clutch, overrunning clutch,edge cam and springs, without hydraulic and electrical mechanism. Shift schedule was of single parameter backlash schedule of torque. Torque of down shift was adjusted by spring pre-load, and shift backlash was mainly decided by edge cam angle. During shifting process,torque was translated continuously and clutch pressure was constant to provide a steady torque.This characteristic is good for smoothing synchronization and reduces shifting shock. Prototype experiment was carried on,and the auto-shift function and stability was proved.

micro-cultivator; automatic transmission; shift schedule; tillage resistance

2014-05-12

国家自然科学基金资助项目(31271610);中央高校基本科研业务费专项资金资助项目(XDJK2014B046)

S222.3< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.16.021

郝允志,男,1982年生。西南大学智能传动和控制工程实验室讲师、博士。主要研究方向为机电传动及其控制。发表论文10篇。陈建,男,1957年生。西南大学工程技术学院教授、博士研究生导师。薛荣生,男,1948年生。西南大学智能传动和控制工程实验室研究员。周黔,男,1970年生。西南大学智能传动与控制工程实验室讲师、博士。