PP轴向柱塞泵柱塞副温度特性研究

2015-10-28訚耀保

訚耀保 陈 昊 李 晶

同济大学,上海,200092

PP轴向柱塞泵柱塞副温度特性研究

訚耀保陈昊李晶

同济大学,上海,200092

通过建立柱塞副油膜的数学模型,以某型斜盘式轴向斜柱塞泵为研究对象分析了柱塞副油膜的速度和压力分布特性,得出了油膜的温度分布规律。研究了压力、转速、壁温和入口油温等单一参数对油膜温度特性的影响。结果表明:油膜温度的升高量随油液压力、柱塞泵转速增大而上升,随入口油液温度的升高而降低,油膜的温度峰值可能出现在柱塞副内部。

柱塞泵;柱塞副;温度特性;温度分布

0 引言

轴向柱塞泵特别是航空轴向柱塞泵的发展,具有高速化、高压化、大容量、低噪声和长寿命的趋势[1]。柱塞泵的柱塞副、滑靴副和配流副中,柱塞副是泵内部的重要热源,直接影响柱塞副油膜的温度特性[2]。油液温度的显著变化影响油液黏度[3],进而影响压力分布和泄漏量等。此外,温升也会导致润滑副零件表面产生热变形从而影响配合间隙,还可能引起材料表面失效,使油产生裂化变质。因此柱塞副的设计需要进行温度计算[4]。

目前,国内研究者常采用功率损失计算柱塞副油膜温度,即假设所有损失的功率都进入了油液,并使油液温度升高[5]。柱塞副处于液压泵的内部,很难直观测量和实验。柱塞副的速度场、压力场与温度场存在严重的非线性耦合,精密的理论分析较为困难[6]。因此,大多研究者采用建立柱塞泵的热力学简化模型,仅分析流入和流出柱塞副时的油膜温度[7]这种方法。

为了精确描述柱塞副油膜整体的温度分布规律,本文将传热学与流场理论相结合,考虑油液黏度的温度特性,研究沿柱塞副轴向的油膜油液温度分布规律,以及轴向柱塞泵的结构参数对温度场分布规律的影响。

1 数学模型

1.1柱塞运动速度

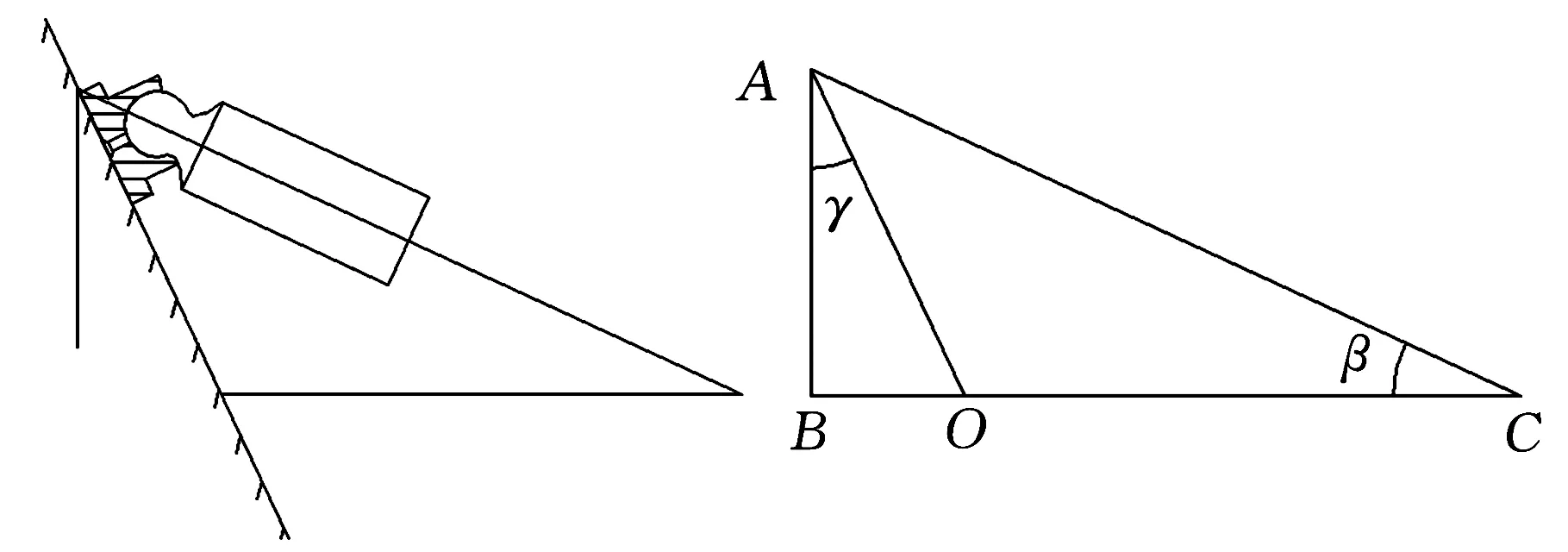

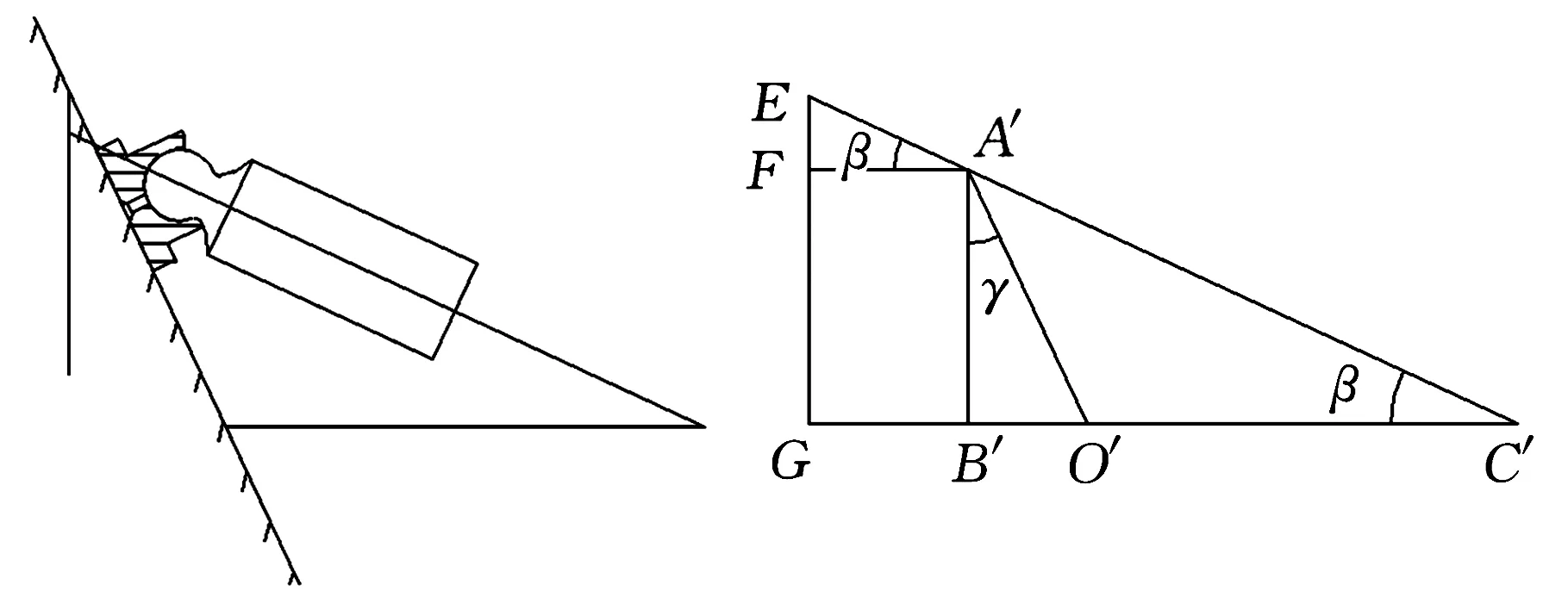

图1为斜柱塞轴向柱塞泵单个柱塞的运动示意图。位置1为柱塞到达上死点时的状态,此时柱塞留缸长度最小;O为缸体轴线与斜盘交点;A为柱塞轴线与斜盘的交点;C为柱塞与缸体轴线的交点;β为柱塞轴线与缸体旋转轴线间夹角。位置2为缸体由位置1顺时针转动φ角后的位置。由于缸体转动带动柱塞和滑靴在配流盘上转动,倾斜的配流盘强迫柱塞沿缸体轴线方向运动,O′、A′和C′分别对应位置1中的O、A和C。将1、2位置相比较,并作出辅助线EG、A′E、A′F。其中,A′F为A′到铅垂面的距离,A′B′为A′到缸体旋转轴线的距离。柱塞的位移可表示为A点随着柱塞在主轴转过一定角度后在柱塞轴线上的位移。斜柱塞位移量为

(1)

将位移求导可得柱塞运动速度:

(2)

式中,γ为斜盘倾角;φ为缸体转角;β为柱塞与缸体间倾角;R为柱塞转动半径;ω为主轴转动角速度。

(a)位置1运动示意图(b)位置1几何示意图

(c)位置2运动示意图(d)位置2几何示意图图1 斜柱塞运动示意图

1.2柱塞副油膜压力、速度和流量分布

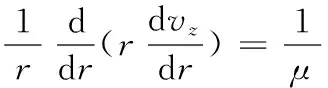

柱塞副中的油膜流动状态为圆环缝隙流,其油膜的速度、压力和流量可由圆柱坐标系中的N-S方程求出[8]。假设液压油为不可压缩的等密度流体。对于环状缝隙流动,取缝隙中油膜为研究对象,可得

(3)

式中,r、θ、z分别为径向、周向和轴向位移;vr、vθ、vz分别为径向、周向和轴向速度;为拉普拉斯算子;μ为液压油动力黏度。

假设柱塞的轴向速度vz≠0,径向和周向速度vr=vθ=0。并且考虑到边界条件,轴向速度表示为r的函数,即vz=v(r),所以N-S方程的柱坐标表达式简化为

(4)

式(4)左边为r的函数,右边为油膜长度z的函数,左右两边必须等于一个常数才可能相等[9]。

对式(4)右边积分,并考虑到边界条件,可得圆环缝隙流的压力分布:

p(z)=p1-(p1-p2)z/L

(5)

式中,p1、p2分别为柱塞副入口和出口的油液压力;L为柱塞副长度。

对式(4)左边积分,并考虑到边界条件,可得圆环形缝隙流的速度分布。柱塞副缝隙高度与柱塞半径的比值很小,可将“圆筒状”油膜展开成为“平面状”,此时的油膜流动等效为平行平板间缝隙流动。忽略边界效应并将油膜流体速度分布简化为

(6)

式中,y为油膜厚度;U为柱塞运动速度。

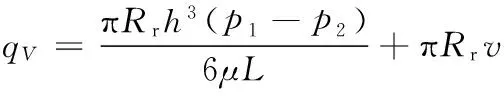

对式(6)积分可得柱塞副油膜流量

(7)

式中,Rr为柱塞半径。

2 温度分析

油液流经缝隙时,压力降低并与壁面摩擦,产生的热量使得油液温度升高。选取流体微元作为控制体,控制体流过缝隙发生如下能量变化:①油液压降引起的油膜能量损失;②液体黏性摩擦产生的能量损失;③通过缸体和柱塞与周围环境的能量交换。压降和黏性摩擦损失与环境能量交换共同决定了油液能量变化,油液能量变化量表现为油液温度的变化Δt。由能量关系式以及能量守恒定律,可以建立柱塞副温度场分布的数学模型。

2.1压降能量损失

压降引起的能量损失将转化为热能进入控制体。柱塞泵正常工作压力p与控制体压力p(z)之间的压差由式(5)推导得出:

Δp=(p1-p2)z/L

(8)

单位时间内压降损失的能量为

Ep=qVΔp

(9)

2.2液体摩擦能量损失

油液在缝隙中流动时的摩擦损失将转化为进入控制体的热能。由于油膜厚度h很小,故可近似认为油膜在厚度方向速度梯度为油膜上下两表面的速度差。将式(6)代入牛顿内摩擦定律,得出油膜切应力:

(10)

单位时间内控制体液体摩擦损失的能量为

Ef=τzvzdx

(11)

式中,dx为控制体微元长度。

2.3热传导能量损失

油液在柱塞副中的流动属于流体在两平行壁面之间的流动。油液与环境间的热量交换形式包括热传导、热对流和热辐射。热传导和热辐射引起的热量交换较小。仅考虑热对流影响时,单位时间内控制体由热传导损失的能量表示为

Eφ=α(t-tw)dx

(12)

式中,t为流体温度;tw为壁面平均温度;α为放热系数。

2.4油膜温度

压降和液体摩擦损失的能量进入柱塞副油膜,热传导损失的部分能量流出柱塞副油膜,整个油膜的能量变化为

ΔE=Ep+Ef-Eφ

(13)

油膜的热量变化量反映为油膜的温度变化:

(14)

式中,t0为油液初始温度;c为油液质量热容;ρ为油液密度。

忽略流体微元间的热量传递,则每一个流体微元的温度变化是相互独立的,将柱塞副油膜分割为有限多个流体微元,即可以得出柱塞副油膜的温度场特性曲线。

3 数值求解

为求解柱塞副油膜温度,需要对模型中的各参数进行赋值。某型轴向柱塞泵工作压力为21 MPa,排量为28 cm3/r,其转速范围为0~4000 r/min。柱塞泵的结构参数如下:斜盘倾角γ=16°,柱塞倾斜角β=20°,柱塞长度为72.5 mm,柱塞副油膜厚度为15 μm。

假设柱塞泵工作时环境温度为20℃,液压系统具有足够大且与外界充分换热的油箱,忽略油液流动时的管道沿层损失和局部压力损失,则泵入口油温与外界温度同为20℃。取柱塞速度最大处进行研究,忽略瞬时柱塞副长度变化和压力波动。此时柱塞运动处于压油区,且留缸长度最大,因此柱塞副油膜的温度变化也最为明显。

工作介质为12号航空液压油。液压油的黏度受其压力和温度影响,假设油液为不可压缩流体,黏度受温度的影响较为明显,其黏温特性曲线方程为

μ=μ0e-λΔt

(15)

式中,λ为油液的黏温系数;μ0为温度为t0时油的动力黏度;Δt为温度增量,Δt=t-t0。

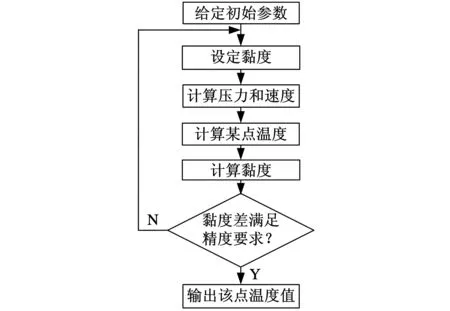

油液的黏温系数由液压油的类型确定。由于油液的温度变化会使其黏度、比热容和流体放热系数随之变化,而这些参数变化又会影响油液的温度变化。因此计算时出现了多参数耦合变化,适合采用数值求解。为了提高数值计算的精度,给定常温时黏度的初始值和允许精度范围。黏度由黏温特性曲线确定,并与初始黏度比较。若超过允许精度范围,设定初始黏度等于计算黏度,重新进行计算,直至误差小于精度允许范围为止。计算流程如图2所示。计算出一个点的温度以后,改变坐标多次循环可得轴向坐标方向油膜的温度分布。

图2 温度分布计算流程图

3.1柱塞副油膜沿轴向的温度分布

图3为柱塞在压油区的工作示意图。此时,柱塞往缸体内运动,柱塞副中的油液运动方向与柱塞运动相反。因此取柱塞端面为坐标原点,坐标z表示控制体在油膜中位置,即柱塞与缸体相重叠部分的油膜轴向长度。

图3 柱塞工作示意图

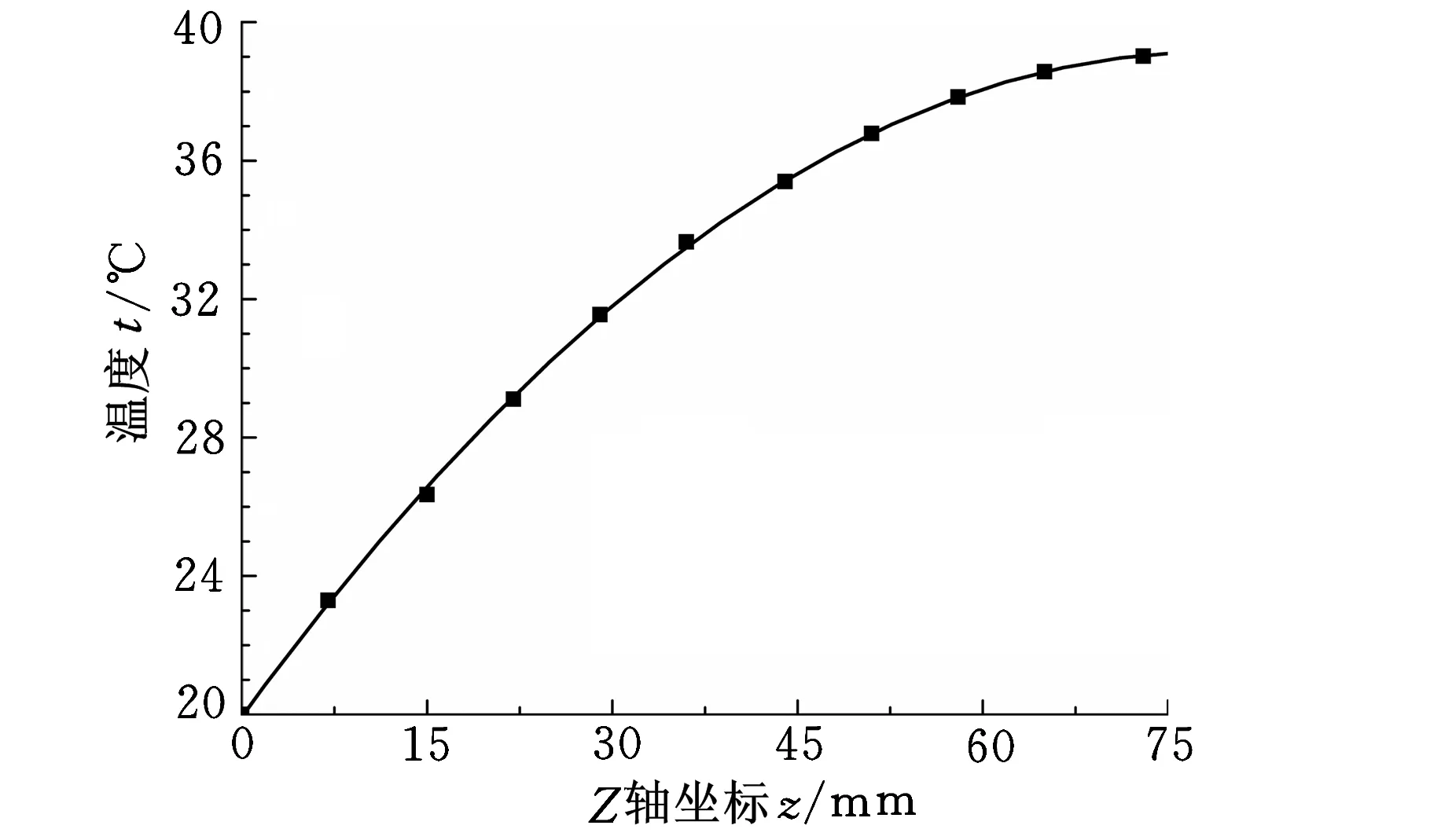

图4 柱塞副油膜沿轴向温度分布图

图4为柱塞副油膜沿轴向温度分布图。如图4所示,随着油液在柱塞副中流动,油液的温度将逐渐升高,在柱塞副末端达到峰值19.2℃;油液的温度随着Z坐标增加而升高,但却并非线性变化,呈现出柱塞副末端温度变化率减小的趋势。出现此种现象主要有两方面原因:①油液自身发热量减小。油液发热量与黏度相关,但黏度随着油液温度升高而降低。黏度降低导致了切应力的降低,减小了黏性摩擦力,摩擦力做功也相应减小,导致了油液温度变化率减小。②油液对外热交换增加。缸体壁面的温度保持恒定时,油液温度上升导致其与缸体壁面的温度差加大,因此传导到壁面的热量增加,使得油液的温度增长率减小。3.2柱塞副油膜温度影响因素分析

油液的温度分布与柱塞泵的斜盘倾角等结构参数、柱塞泵的工作压力和工作转速等工作参数以及传热方式均有密切关系。取三种航空轴向液压泵和某型泵进行对比研究,了解单一参数变化对油膜温度分布的影响。

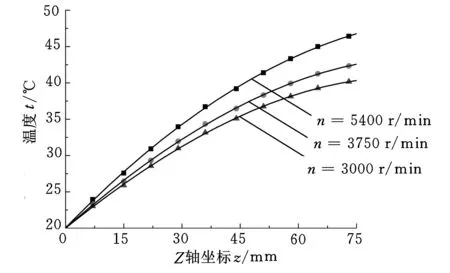

3.2.1转速对油膜温度的影响

三个柱塞泵正常工作转速分别为3000r/min、3750r/min和5400r/min。从图5可以看出,转速越高,出口油液温度越高,转速每提高1000r/min,出口油液的温度将随之升高3℃左右。

图5 不同转速时的柱塞温度场分布图

3.2.2工作压力对油膜温度的影响

柱塞泵的正常工作压力为21 MPa,如果工作压力变化为17.5 MPa和14 MPa,通过计算得出图6所示的温度分布,柱塞副出口油液温升随柱塞副工作压力增加而增大,压力每降低3.5 MPa,出口油液温升降低约2℃。

图6 不同压力时的柱塞温度分布图

3.2.3斜盘倾角对油膜温度的影响

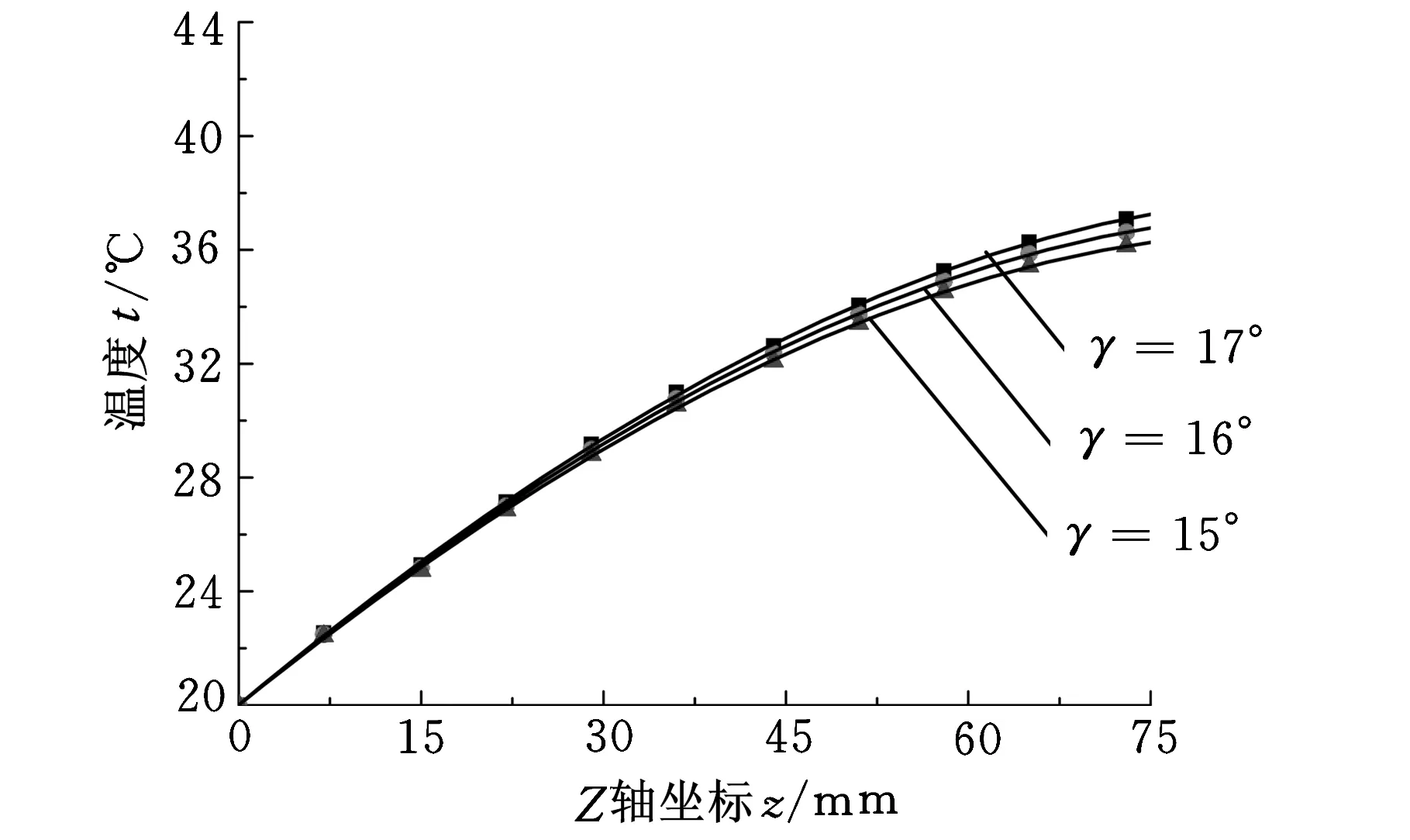

通常定量泵的斜盘倾角为15°~17°。从图7可得,斜盘倾角越大,油液温度越高,但倾角对其影响很小。说明柱塞泵的斜盘倾角变化并非柱塞副温度分布的决定性因素。

图7 不同斜盘倾角时的柱塞温度分布图

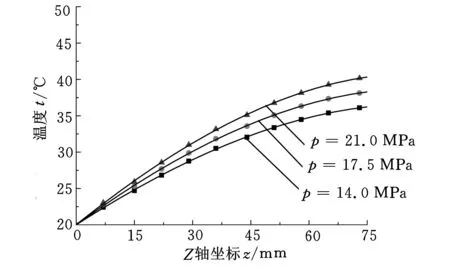

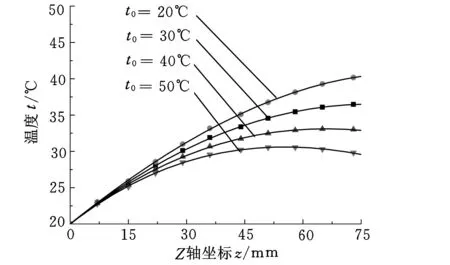

3.2.4缸体绝热时入口油温对油膜温度的影响

假设缸体为绝热缸体。在柱塞开始工作的前几个行程中,缸体还来不及与外界发生热交换,可视为绝热缸体。在绝热缸体中改变入口油液的温度,可得出缸体绝热时入口油温的变化对油膜温度分布的影响。设定壁温为20℃,与油箱中油液温度相同。逐步提高入口油温,可得图8。

图8 缸体绝热入口油温不同时的柱塞温度分布图

如图8所示,四条曲线表示不同入口油液的温度。入口油温每提高10℃,出口油液温度将下降5℃左右。曲线4中,出口的油温低于柱塞副中间段的油温,原因在于当壁面温度恒定时,入口油温越高,壁面温度与油液温度的差值越大。增大的温差导致传导到缸体的热量增加。当传导热量大于油液产生的热量时,油液温度下降。缸体绝热时,不同的入口油温会显著影响油膜温度场的分布。

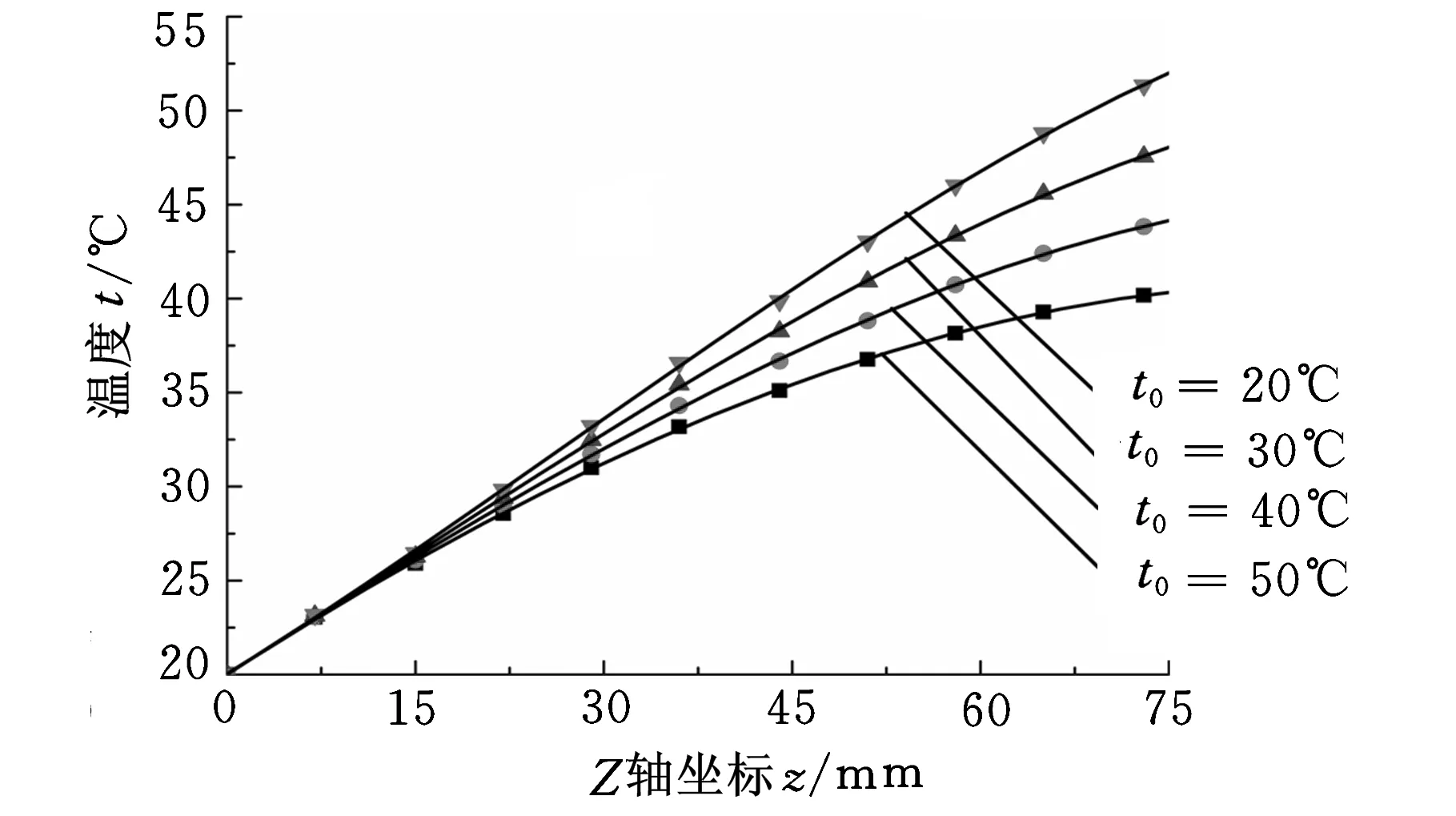

3.2.5缸体等温时入口油温对油膜温度的影响

将缸体材料视为热导率很大的有限体积材料,当柱塞泵稳定工作时,缸体的热量交换趋于平衡,其温度将保持恒定,此时缸体的温度与入口油温保持一致。设缸体和入口油温分别为20℃、30℃、40℃和50℃,可得出缸体等温时入口油温的变化对柱塞副油膜的影响。

图9 缸体等温入口油温不同时的柱塞温度分布图

如图9所示,随着入口油温变化,曲线的整体形状基本保持不变。入口油液温度每提升10℃,出口油液的温度均会下降。油液温度升高以后,油液的黏度会降低。从而使得切应力和摩擦力减小,摩擦力做功也将相应减少。摩擦力做功产生的热量减少,导致出口油液的温度降低。缸体等温时,柱塞副油膜温度与入口油液温度呈线性相关。

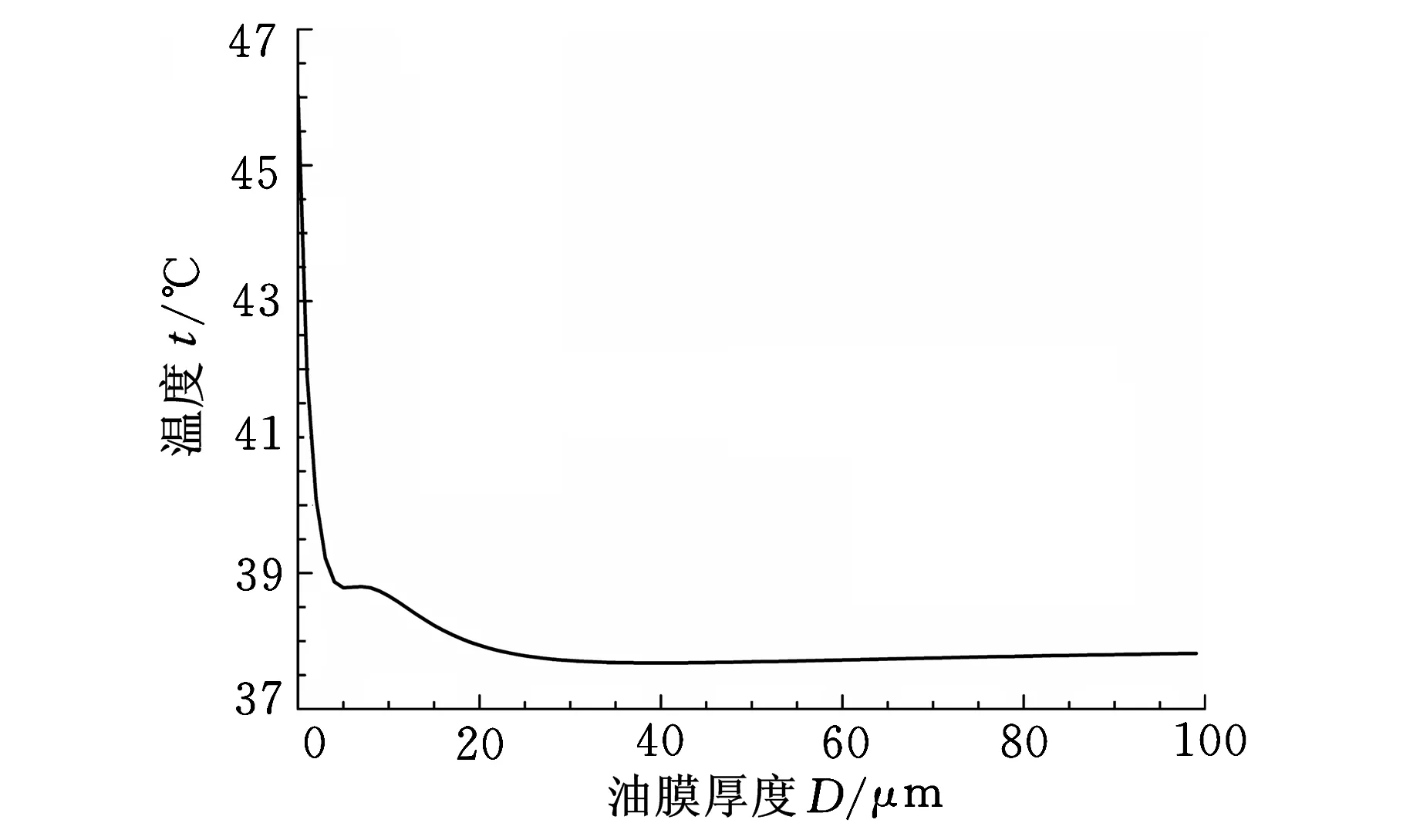

3.2.6油膜厚度对油膜温度的影响

柱塞副中,油膜不仅决定其工作状态,同时影响着泵的工作效率和使用寿命。因此油膜会直接影响到泵的整体工况。柱塞与缸体之间油膜厚度的选取是柱塞泵设计的重点。油膜厚度过大,泄漏加剧,造成容积效率下降;油膜厚度过小,会给加工和装配造成困难,运行时会加剧柱塞和缸孔的黏着磨损,甚至会使得柱塞在缸孔中楔死,将柱塞球头从滑靴中拔出,发生“脱靴”现象。

如图10所示,当油膜厚度较大时,出口油液的温度基本稳定在38℃左右。但是油膜厚度比较小时,出口温升曲线变化分为三部分:①油膜厚度小于6 μm,出口温升急剧下降,并且在6 μm处达到一个最小值;②油膜厚度为6~8 μm时,出口温升有一个局部最大值;③油膜厚度超过8 μm后,出口温升持续下降,但下降速度减缓。

图10 不同油膜厚度时的出口油液温度示意图

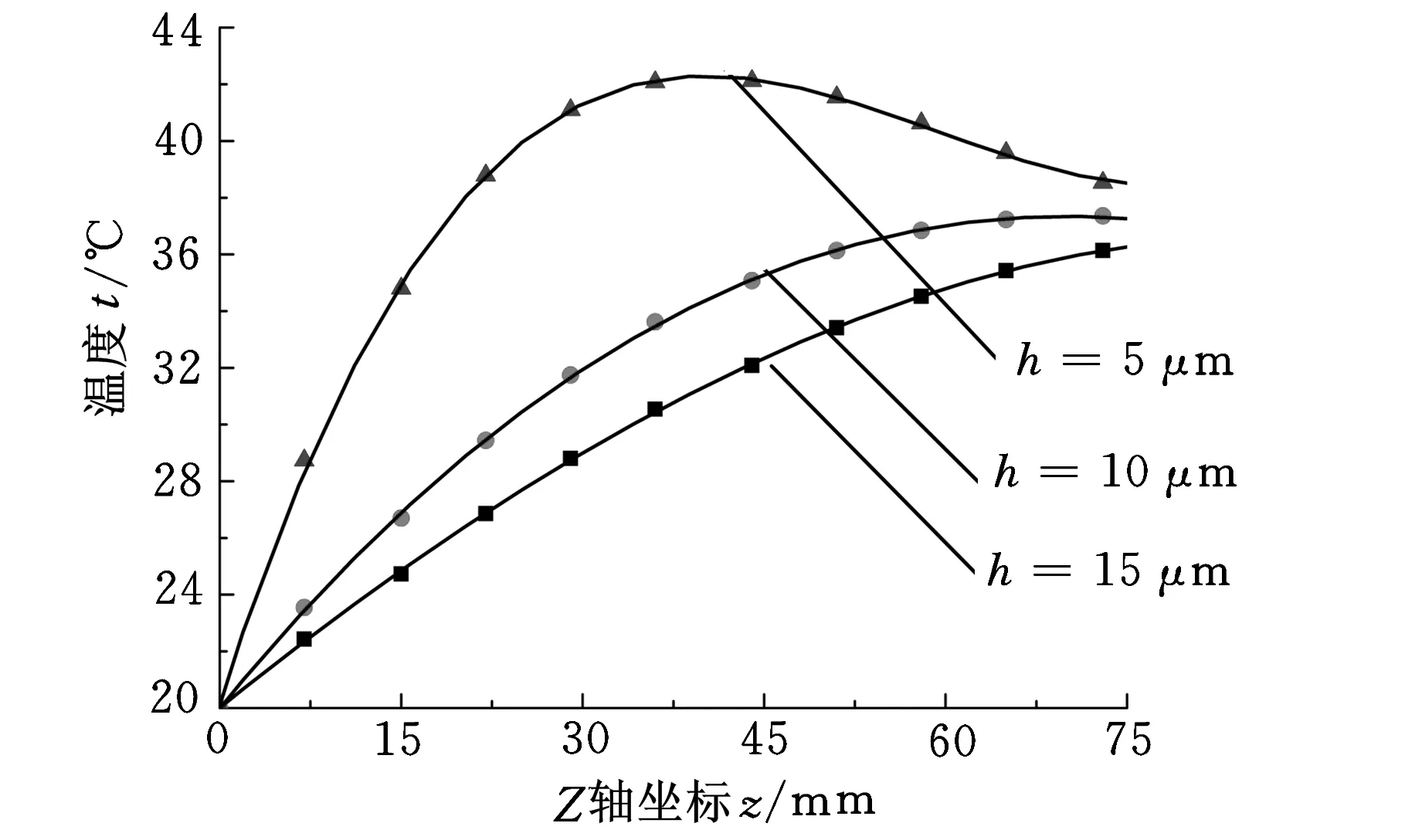

如图10所示,当油膜厚度小于8 μm,油膜厚度对于外泄油液温度的影响很大;当油膜厚度继续增大时,温度变化很小。因为柱塞以同样的速度运动时,油膜越薄意味着速度梯度越大,切应力也就越大,导致黏性摩擦力增加。摩擦力做的功越多,外泄油液温度越高。由于加工技术条件以及实际应用的限制,油膜厚度在现阶段不可能小于5 μm。5~15 μm段是柱塞副通常的油膜厚度,取出5 μm、10 μm和15 μm三个厚度值时的温度分布进行分析。

如图11所示,三条曲线形状不同,末端温度也不一致。这说明不同的油膜厚度的柱塞副内部温度分布不同。油膜厚度为5 μm时,柱塞副中部的温升甚至大于出口的温升。因为在油膜上下表面速度差一定时,油膜厚度减小将增大油膜内速度的变化率,导致油膜温度迅速上升,同时导致油液与壁面间的温度差变大,使得传导到缸体的热量增加。如果传导热量大于油膜的发热量,油液温度将降低,温度峰值出现在柱塞副内部。可以认为在一定的范围内,油膜厚度越小,柱塞副发热速度越快。

图11 不同油膜厚度时的温度分布图

4 结论

(1)柱塞副温度与油膜轴向长度正相关,且呈现非线性变化趋势,越靠近油膜副出口处,其温度变化率越小。

(2)主轴转速影响柱塞副温度,转速越快,油液温度越高。工作压力直接影响柱塞副温度,压力越大,柱塞副油液温度越高。柱塞泵的斜盘倾角变化对柱塞副的温升影响不大。

(3)入口油温与油液温度线性负相关,直接影响油液的温度。缸体绝热时入口油温的影响比缸体等温时更为显著。

(4)如果油液与缸体的交换热量大于油液产生热量,油液温度将下降,因此柱塞副油液温度峰值可能出现在柱塞副内部。

[1]Li Chenggong,Jiao Zongxia.Thermal-hydraulic Modeling and Simulation of Piston Pump[J].Chinese Journal of Aeronautics,2006,19(4):354-358.[2]Xu Bing,Zhang Junhui,Yang Huayong,et al.Investigation on the Radial Micro-motion about Piston of Axial Piston Pump[J].Chinese Journal of Mechanical Engineering,2013,26(2):325-333.[3]刘亚俊,唐电,魏华刚.清洗机斜盘轴向柱塞泵流道的流场仿真与结构优化设计[J]. 中国机械工程,2013,24(17):2358-2361.

Liu Yajun,Tang Dian,Wei Huagang. Flow Field Simulation and Structure Optimal Design for Passage in Swash Plate Axial Piston Pump of Pressure Washer[J]. China Mechanical Engineering,2013,24(17):2358-2361.

[4]Marring N D,Wray C L,Dong Z. Experimental Studies on the Performance of Slipper Bearings within Axial-piston Pumps[J]. Journal of Tribology,2004,126:511-518.

[5]卢宁,付永领,孙新学. 基于AMEsim的双压力柱塞泵的数字建模与热分析[J]. 北京航空航天大学学报,2006,32(9):1055-1058,1086.

Lu Ning,Fu Yongling,Sun Xinxue. Digital Modeling of Double Press Axial Piston Pump and Its Thermal Analysis Basing on AMESim[J].Journal of Beijing University of Aeronautics and Astronautics,2006,32(9):1055-1058,1086.

[6]柯坚,刘桓龙,刘思宁,等.水压轴向柱塞泵滑靴静压支承分析与计算[J].中国机械工程,2003,14(2):101-104.

Ke Jian,Liu Huanlong,Liu Sining,et al. Hydraulic Axial Piston Pump Slipper Hydrostatic Bearing Analysis and Calculation[J]. China Mechanical Engineering,2003,14(2):101-104.

[7]李永林,徐浩军,曹克强,等. 航空柱塞泵全工况效率分析及热力学建模[J]. 北京航空航天大学学报,2010,36(12):1469-1472.

Li Yonglin,Xu Haojun,Cao Keqiang,et al. Efficiency Analysis and Thermal Hydraulic Modeling of Aerial Piston Pump at Whole Work Condition[J]. Journal of Beijing University of Aeronautics and Astronautics,2010,36(12):1469-1472.

[8]Olems L. Investigation of the Temperature Behaviour of the Piston Cylinder Assembly in Axial Piston Pumps[J]. International Journal of Fluid Power,2000(1):27-38.

[9]Helduser B S. Innovation Pump Design to Reduce Pressure Pulsation of Axial Piston Pumps[M]//Workshop on Power Transmission and Motion Control. Hoboken,NJ,USA:Wiley,2000.

(编辑张洋)

Temperature Characteristics of PP of Axial Piston Pump

Yin YaobaoChen HaoLi Jing

Tongji University,Shanghai,200092

A mathematical model was built,and the flow status of film in piston pair was researched,based on an axial piston pump of Rexroth Company,Germany.It focused on affects to film temperature against different pressure,speed,entrance oil temperature and wall temperature and combined with software control variably.It shows that the film temperature is in direct ratio to the pressure,speed,and while in inverse ratio to entrance oil temperature and wall temperature.The peak of oil temperature maybe exists in piston pair.

piston pump;piston pair(PP);temperature characteristic;temperature distribution

2014-05-19

国家自然科学基金资助项目(51475332,51275356);航空科学基金资助项目(20128038003)

TH137.51< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.08.015

訚耀保,男,1965年生。同济大学机械与能源工程学院教授、博士研究生导师。主要研究方向为极限环境下的液压与气动基础理论、飞行器能源与舵机、高速气动控制。陈昊,男,1990年生。同济大学机械与能源工程学院硕士研究生。李晶,女,1972年生。同济大学机械与能源工程学院副教授。