双马达回转同步驱动系统建模与控制研究

2015-10-28刘湘琪朱泽飞

刘湘琪 蒙 臻 倪 敬 朱泽飞

1.浙江理工大学,杭州,310018 2.杭州电子科技大学,杭州,310018

双马达回转同步驱动系统建模与控制研究

刘湘琪1,2蒙臻1倪敬2朱泽飞2

1.浙江理工大学,杭州,3100182.杭州电子科技大学,杭州,310018

针对双液压马达回转高性能同步驱动问题,引入无阻尼行星系齿轮传动弹性动力学理论,基于双液压马达回转运动特性建立了系统非线性动力学模型;针对回转系统跟踪性能和同步性能要求,引入迭代学习控制算法(ILC),提出了结合离散化PID控制器结构的IL-PID同步控制策略。该控制策略基于“等同式”同步控制原理,在各单通道内部采用独立的离散化PID控制实现系统跟踪性能,在多通道间采用基于闭环D型学习律的IL控制实现系统同步性能。在五自由度液压伺服机械手上的实际应用结果表明,该控制策略相比于传统的PID控制具有较好的跟踪性能和同步驱动性能。

双液压马达回转驱动模型;迭代学习控制算法(ILC);IL-PID同步控制;电液伺服驱动

0 引言

多驱动回转系统是采用多执行器协同驱动实现运动部件相对回转的装置,广泛应用于盾构机、塔式起重机、挖掘机等大型工程机械以及多轴飞行仿真转台等高技术设备中。目前,多驱动回转系统主要采用多电机回转驱动形式和多液压马达回转驱动形式。多电机驱动形式采用多个交流电动机经减速器驱动回转装置,具有传动效率高、运行噪声小、可维护性好等特点,其缺点是执行器体积较大、安装配合精度要求较高、制动性能较差,当驱动负载发生较大的波动时,执行器容易因刚性过载而发生故障。多液压马达回转驱动形式虽然传动效率较低,但液压驱动的功率密度比电机驱动的功率密度大[1],在满足驱动功率的前提下,可以优化执行器体积,合理利用回转系统的内部空间,降低回转系统的制造成本,同时还能在很大程度上消除和抑制负载扰动因素的影响[2],因此,研究多液压马达驱动回转机构动力学特性及系统响应特性具有重要的实际意义。

国内外许多学者在多驱动回转系统建模与控制方面进行了相关研究。Ali等[3]受生物大脑情绪学习的启发,针对阀控电液伺服马达定位控制问题,通过递归最小二乘法辨识马达模型参数,并基于该模型设计了情绪学习智能控制器,采用在线实时学习优化控制参数,实现系统高精度定位性能;Hossam等[4]采用LS-SVM方法辨识离线阀控液压马达系统,然后基于仿真测试控制器参数和速度表数据,设计了阀控液压马达系统的速度控制器;郭治富等[5]针对三轴仿真转台的两个阀控马达子系统同步问题,设计了一种模型参数辨识控制器,通过灰箱辨识来获得同步子系统的实际模型参数,为同步控制设计提供帮助;张今朝等[6]针对多电机同步系统的强耦合、非线性特性,采用局部模型网络的多模型建模方法,通过加权综合线性子模型,最终得出了速度和张力的全局模型;邓先荣[7]针对天线伺服系统多电机驱动时容易激发差速振荡的问题,提出了和速负反馈控制法等同步的控制方法,实现转速、电流双闭环调速控制系统多电机的转速同步控制;王丽梅等[8]针对双直线电机同步驱动机械耦合问题,设计了解耦控制器,使系统具有较高的响应能力。但上述研究一方面大多偏重于针对阀控马达的线性特性建模,对多马达回转系统的动力学描述较为模糊,所建立的模型不够细致;另一方面大多集中于电气驱动领域,偏重于设计伺服电机同步驱动控制方式;还有所设计的智能控制算法停留在理论研究实验阶段,不易实现。因此,开展多马达回转同步驱动系统建模与控制研究十分必要。

本文以五自由度(degree of freedom,DOF)液压伺服机械手的双马达回转同步驱动系统为测试平台,引入了忽略阻尼作用的简化型行星齿轮弹性驱动理论和非线性阀控液压马达理论,建立了实际系统动力学模型,引入迭代学习(iterative learning,IL)原理,提出了一种IL-PID同步控制策略,并通过仿真和实际应用验证了该控制策略的有效性。

1 系统模型

液压机械手系统如图1所示,主要由夹取系统、俯仰系统、推拉系统及回转系统组成。双马达回转系统如图2所示,主要由驱动部分、支撑部分以及转体部分组成。其中驱动部分包括两个液压马达,以及同轴连接的等参数驱动齿轮,由电液比例阀对液压马达进行控制;支撑部分包括底座以及固定在底座上的传动外齿圈;转体部分包括回转平台与转轴,且驱动部分的马达安装于回转平台上,转轴与底座通过轴承连接。该回转系统工作原理为:采用外啮合的驱动方式,由2个液压马达伺服同步驱动等参数驱动齿轮,基于外齿圈啮合的反作用力矩实现回转运动。

图1 5DOF液压伺服机械手机构图

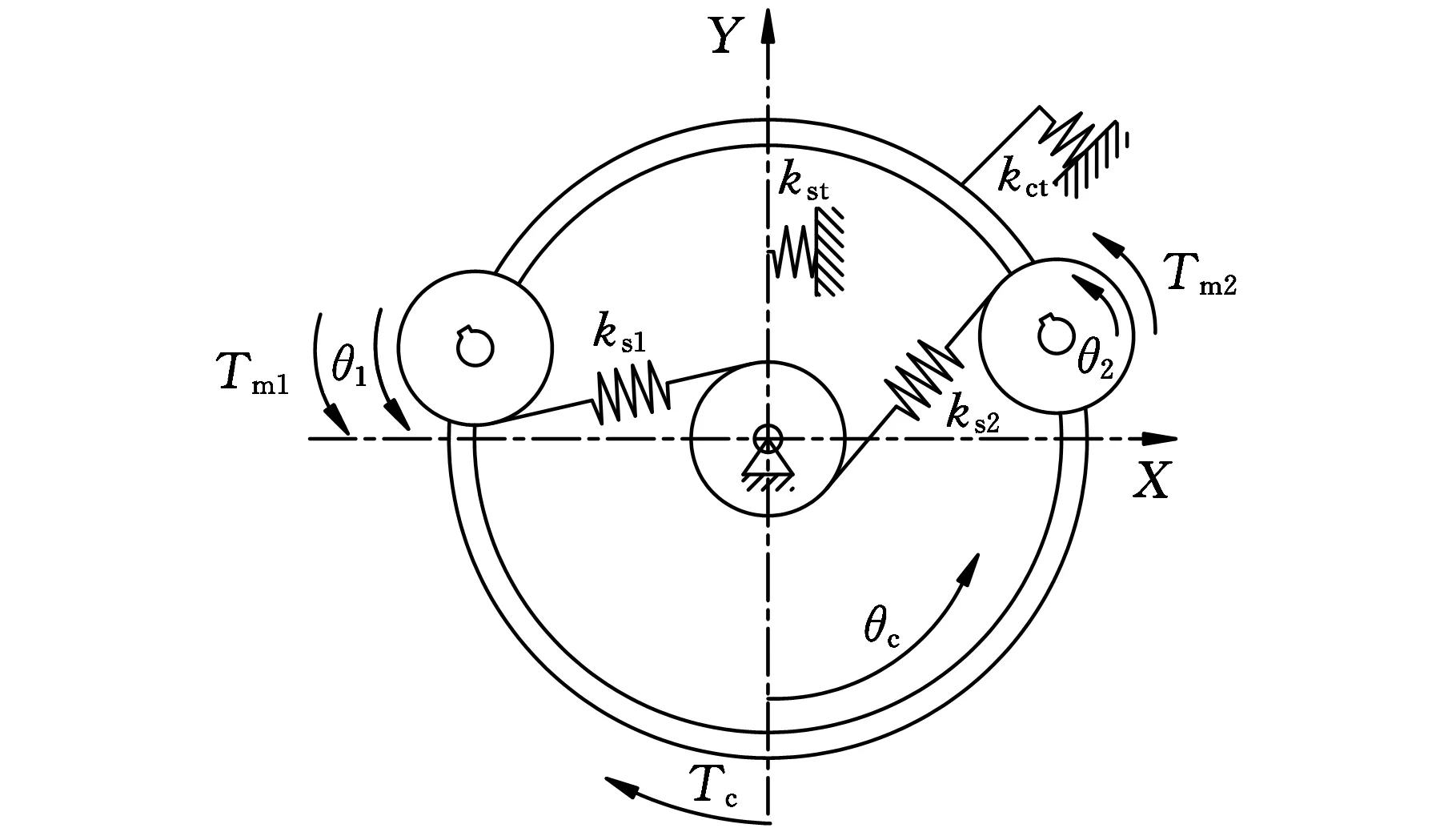

图3 驱动部分行星传动系统模型

如果只考虑驱动部分,可以将双马达回转系统简化为图3所示模型。图中,θ1、θ2分别为驱动齿轮1、2的角位移,由于机械结构中驱动齿轮与液压马达输出轴同轴直连,因此可将θ1和θ2视作液压马达1、液压马达2输出轴的角位移进行研究(液压马达1、2分别由各通道比例阀控制);θc为回转平台的角位移,在本文中视作行星传动系杆的角位移进行研究;kit(i=c,s)为构件的切向支承刚度;ksn(n=1,2)为齿轮外啮合的时变啮合刚度;Tc为系统折算到系杆上的负载力矩,N·m;Tm1、Tm2分别为两驱动齿轮的驱动力矩,亦是折算到两液压马达轴上的负载转矩,N·m。

1.1马达同步驱动过程动力学方程

如图2所示的行星传动系统,其动力学特性较为复杂。为了便于研究,本系统忽略阻尼作用,仅考虑各构件扭转振动,根据各构件的受力以及牛顿第二定律建立系统的动力学方程如下[9]:

(1)

δsn=(θn-θccosα)+esn(t)

式中,Jc为系杆的转动惯量,kg·m2;Jm1、Jm2分别为两驱动齿轮的转动惯量,kg·m2;m1、m2分别为两液压马达及驱动齿轮的质量,kg;R为系杆中心半径,mm;r为两驱动齿轮半径,mm;α为齿轮啮合角;δsn(n=1,2)为外齿圈相对于第n个驱动齿轮的位移沿外啮合方向的投影;θn(n=1,2)为第n个驱动齿轮的角位移,rad;esn(n=1,2)为第n个驱动齿轮与外齿圈的综合啮合误差,rad。

1.2马达角位移与回转角位移耦合关系

在运动过程中,由于冗余驱动的耦合作用,啮合系统会沿着系杆产生一个基于驱动齿轮1、2旋转中心的耦合力矩。类比三自由度集中质量系统线弹性耦合作用,可得驱动齿轮转角θ1、θ2和回转平台转角θc有如下关系:

(2)

1.3单通道马达力矩平衡方程

根据力矩平衡原理以及式(1)可得单通道马达的力矩平衡方程为

(3)

j=1, 2

式中,Bmj为第j个液压马达的等效黏性阻尼系数,N·s/m;Jj为第j个液压马达轴的转动惯量,kg·m2;Dmj为第j个液压马达的排量,m3/(Pa·s)。

1.4单通道马达负载流量方程

根据文献[10],以液压马达为研究对象,第j个液压马达的负载流量方程如下:

(4)

1.5单通道马达流量连续性方程

根据文献[10],非对称阀控液压马达的流量连续性方程为

(5)

式中,Vtj为第j个液压马达的有效容积,m3;Ctj为第j个液压马达的泄漏系数;βe为系统的有效容积模数。

1.6双马达回转系统数学模型

由式(1)~式(5),选取θ=[θ1θ2pL1pL2]T,这样可得到所求的双马达回转系统的数学模型如下:

(6)

u=[00u1u2]T

τ=[-Tcr/(2Rcosα)-Tcr/(2Rcosα)00]T

Jz=(Jc+m1R+m2R)r2/(2R2kctθc)

式中,u为系统控制输入;τ为系统扰动;Kj为控制输入增益。

2 系统IL-PID同步控制研究

2.1IL-PID同步控制策略分析

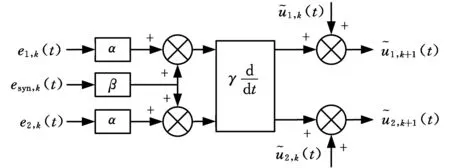

如式(6)和图4所示的双马达回转同步驱动模型具有较强的非线性耦合特性,且未知信息较多,常规驱动控制方式难以实现跟踪精度要求。因此受文献[11]的启发,针对本系统所具有的重复回转运行特性,借鉴具有无需辨识系统参数、适用于重复运动系统等特点的IL(iterative learning)算法,结合“等同式”PID构建了图5所示的IL-PID双马达同步控制策略。图中,r为指令输入值;e1和e2分别是第1、2通道的跟踪误差量;

图4 双马达回转驱动系统模型

图5 IL-PID同步控制策略原理图

图6 D型学习律

2.2具体IL-PID同步控制器设计

根据上述控制策略的分析,控制器设计过程分为如下几步。

(1)PID算法离散化。第j个通道的PID控制输出uj可表示为

(7)

式中,KPj、KIj、KDj分别为第j个通道的PID控制器的比例、积分和微分参数;Δt为采样时间间隔。

(8)

基于离散化处理,可将式(8)改写为

(9)

(3)迭代截止条件。构建的式(9)所示的学习律,在系统每次重复运行后,都必须检验迭代截止条件:|esyn|<ε1、|ej|<ε2。另外,通过限制最大迭代次数k≤kmax,也能停止迭代。

(4)控制输出。结合式(7)和式(9),可得IL-PID同步控制器的输出为

(10)

(5)IL-PID控制器参数取值条件。系统的状态方程为

(11)

式中,x(t)、u(t)、y(t)分别为系统的状态向量、输入向量和输出向量,均为2维;M、N、P为具有适当维数的矩阵函数,其中,M=[0 1 K/J B/J],N=[0 ψ/J]T,P=[1 0]。

因此,IL-PID控制器的参数α、β和γ虽然通常采用系统调试过程中的经验数据,但其取值必须满足系统收敛的必要条件[11]:

ρ([I+(α+β)γPM]-1)t=0<1

(12)

3 系统仿真与实验研究

本文研究涉及的5DOF液压伺服机械手的双马达回转同步驱动平台实物如图7所示,其中图7a为5DOF液压伺服机械手实物,图7b为机械手运动伺服控制系统,主要元件及参数为:液压油源工作压力8MPa,工作流量100L/min,图1所示的机械手俯仰系统工作角度为0°~33°,机械手最大夹持负载为1000kg,液压马达型号为A2FM56/61W、绝对位置旋转编码器型号为E6B2-C、力士乐比例伺服阀型号为4WRZE10-75、脉冲计数模块、DA模块、研华工控机。根据文献[12],系统其他参数如表1所示。

(a)5DOF液压机械手(b)伺服控制系统图7 5DOF液压伺服机械手系统

参数名称、符号参数值阀口面积梯度w1(mm)18π阀流量系数Cd0.6阀电压位移增益Kv(mm/V)0.1液压油密度ρ(g/cm3)0.848液压油容积模数βe(MPa)700总泄漏系数Ct(m5/(N·s))470马达排量Dm(mL/r)55黏性阻尼系数Bp(N·s/m)300总质量M(kg)500回转半径R(mm)300马达旋转总成转动惯量J(kg·m2)0.0024马达转动刚度c(N·m/rad)4180阀口1、2和阀口3、4面积梯度之比ξ0.5

为了检验IL-PID同步控制器的有效性,以常规PID同步控制器为对比对象,选取5DOF液压伺服机械手稳定工作状态为研究工况:系统在±1.5rad的范围内循环运行,加速时间为0.5s,运转速度设定为200rad/min(本文研究涉及的液压伺服机械手最大回转速度),同步控制器参数如表2所示。

表2 控制器参数表

两种控制策略的实际应用结果如图8~图11所示。图12显示了IL-PID同步控制器对于系统每次运行的最大同步误差值esyn在30次迭代中输出的过程。

1.液压马达1的跟踪误差 2.液压马达2的跟踪误差 3.两马达的同步误差图9 回转系统PID同步控制实际运行结果

1.液压马达1的跟踪误差 2.液压马达2的跟踪误差 3.两马达的同步误差图10 回转系统IL-PID同步控制仿真运行结果

1.液压马达1的跟踪误差 2.液压马达2的跟踪误差 3.两马达的同步误差图11 回转系统IL-PID同步控制实际运行结果

图12 回转系统IL-PID同步误差修正动态过程

对比图8与图9可以看出,常规PID同步控制仿真与实际运行过程中,液压马达1和液压马达2的跟踪误差基本一致(相差在0.2rad以内),液压马达1和和液压马达2的同步误差基本一致(在±0.2rad之内)。

对比图10和图11可以看出,IL-PID同步控制仿真与实际运行过程中,液压马达1和液压马达2的跟踪误差基本一致(相差在0.15rad以内),液压马达1和和液压马达2的同步误差基本一致(在±0.05rad之内)。

对比图8和图10可以看出,在系统仿真控制情况下,IL-PID同步控制器的液压马达1和液压马达2的跟踪误差降低到区间[0.7,0.9]rad内,双马达同步误差在±0.05rad左右,比常规PID同步控制器的各马达跟踪误差小了0.6rad,双马达同步误差减小了0.15rad。这就说明,IL-PID同步控制器比常规PID同步控制器具有更快的跟踪响应速度和更好的双马达同步性能。

对比图9和图11可以看出,在系统实际控制情况下,IL-PID同步控制器的液压马达1和液压马达2的跟踪误差降低到区间[0.85,1.15]rad内,双马达同步误差在±0.05rad左右,比常规PID同步控制器的各马达跟踪误差减小了0.5rad,双马达同步误差减小了0.15rad。这就说明,IL-PID同步控制器比常规PID同步控制器具有更快的跟踪响应速度和更好的双马达同步性能。

从图12可以看出,IL-PID同步控制器对于双马达的同步误差修正效果是一个动态过程。在每次系统同步驱动过程中,控制器基于上一次运行效果为经验模型,产生如图11所示的同步误差修正过程,从而在无需人工修改控制器PID控制参数的前提下,达到系统自我同步误差修正的目的。

综上所述,IL-PID同步控制器比常规PID同步控制器具有更快的跟踪响应速度和更好的双马达同步性能。

4 结论

(1)本文结合简化型行星齿轮弹性驱动理论和非线性阀控液压马达理论,建立了双马达回转驱动系统模型,结合IL算法,提出了一种IL-PID同步控制策略,并将它实际应用到5DOF液压伺服机械手中。

(2)通过常规PID和IL-PID同步控制器在实际5DOF液压伺服机械手中的双马达回转同步驱动平台控制结果对比,得出IL-PID同步控制器比常规PID同步控制器具有更好的系统跟踪性能和同步驱动性能的结论。

(3)提出的IL-PID同步控制策略不仅对于双马达回转同步驱动系统具有良好的控制效果,还可适用于其他高度重复运行MIMO系统的同步控制中。

[1]钱冰哲, 潘高星. 恒压闭式静压转台液压系统设计[J].液压气动与密封, 2013(4):18-20.

QianBingzhe,PanGaoxing.DesignoftheHydraulicSystemforClose-typeHydrostaticRotaryWorktable[J].HydraulicsPneumatics&Seals, 2013, (4):18-20.

[2]张光谱, 陈其林, 陈宇华. 液压等分回转台的设计应用[J]. 产品开发与设计, 2013, 40(4):67-70.

ZhangGuangpu,ChenQilin,ChenYuhua.TheDesignandApplicationofHydraulicDirectRotaryTable[J].Machinery, 2013, 40(4):67-70.

[3]AliS,HadiS,KamyarG,etal.IdentificationandReal-timePositionControlofaSero-hydraulicRotaryActuatorbyMeansofaNeurobiologically

Motivated Algorithm[J]. ISA Transactions, 2012, 51:208-219.

[4]Hossam M K, Mohammad E B. Implementation of Speed Controller for Rotary Hydraulic Motor Basaed on LS-SVM[J]. Expert Systems with Applications, 2011, 38:14249-14256.

[5]郭治富, 王荣, 赵克定. 基于参数辨识的双马达同步驱动控制研究[J]. 机床与液压, 2008, 36(5):119-121.

Guo Zhifu, Wang Rong, Zhao Keding. Research on Dual-motor Driven Servo System Based on Parameter Identification[J]. Machine tool & Hydraulics, 2008, 36(5):119-121.

[6]张今朝, 刘国海, 潘天红. 多电机同步系统的多模型辨识[J]. 电机与控制学报, 2009, 13(1):138-142.

Zhang Jinzhao, Liu Guohai, Pan Tianhong. Multi-model Identification to Multi-motor Synchronous System[J]. Electric Machines and Control, 2009, 13(1):138-142.

[7]邓先荣. 天线伺服系统多电机同步控制方法[J]. 现代雷达, 2005, 27(6):45-51.

Deng Xianrong. Methods of Synchronization Control with Multi-motor Drivers in Antenna Servo System[J]. Modem Radar, 2005, 27(6):45-51.

[8]王丽梅, 黄飞. 双直线电机同步驱动技术的研究[J]. 电气传动, 2009, 39(6):51-54.

Wang Limei, Huang Fei. Research on Synchrodrive Technique of Dual Linear Motors[J]. Electric Drive, 2009, 39(6):51-54.

[9]张策. 机械动力学[M]. 北京:高等教育出版社, 2008.

[10]倪敬. 电液伺服同步驱动系统控制理论与应用[M]. 北京:机械工业出版社, 2013.

[11]于少娟, 齐向东, 吴聚华.迭代学习控制理论及应用[M]. 北京:机械工业出版社, 2005.

[12]成大先. 机械设计手册[M]. 5版.北京:化学工业出版社, 2011.

(编辑王艳丽)

Modeling and Synchronous Control on Rotary System with Dual Motor

Liu Xiangqi1,2Meng Zhen1Ni Jing2Zhu Zefei2

1.Zhejiang Sci-Tech University,Hangzhou,310018 2.Hangzhou Dianzi University,Hangzhou,310018

Aimed at the high performance synchronous driving problem of dual hydrauic motors rotation,the elasticity theory of undamped planetary gear transmission was introduced. On the basis of analyzing the movement characteristics of dual motors hydraulic rotation system, the nonlinear model was established. For the rotation system index requirements of tracking performance and synchronization performance, ILC algorithm was introduced, and the IL-PID servo synchronization control strategy with the combination of discrete PID controller structure was proposed. This control strategy was based on “equivalent” type synchronous control principle, independent discrete PID control was adopted to realize the system tracking performance within each single channel,the IL control which was based on closed-loop D-type learning law was adopted to realize the system synchronization performance among the multi-channels. The results of practical applications on 5-DOF of hydraulic servo manipulator show that the control strategy has better tracking performance and synchronous driving performance than the traditional PID control.

double hydraulic motors driving model; iterative learning control (ILC) algorithm;IL-PID synchronization control; electro-hydraulic servo driving

2013-12-09

TG156DOI:10.3969/j.issn.1004-132X.2015.04.008

刘湘琪,女,1975年生。浙江理工大学机械与自动控制学院博士研究生,杭州电子科技大学机械工程学院讲师。主要研究方向为机械设计及理论。发表论文7余篇。蒙臻,男,1986年生。浙江理工大学机械与自动控制学院博士研究生。倪敬,男,1979年生。杭州电子科技大学机械工程学院教授、博士。朱泽飞(通信作者),男,1963年生。杭州电子科技大学党校办教授、博士研究生导师。