动车组头车车体疲劳强度分析

2015-10-28邬平波

宋 烨 邬平波 贾 璐

西南交通大学牵引动力国家重点实验室,成都,610031

动车组头车车体疲劳强度分析

宋烨邬平波贾璐

西南交通大学牵引动力国家重点实验室,成都,610031

以某350 km/h动车组头车车体为研究对象,在ANSYS中建立车体有限元模型,依据EN12663标准对其进行刚度和静强度分析,得到车体垂向最大变形为5.39 mm,最大当量应力为280.2 MPa,最大当量应力出现在空气弹簧约束处,小于材料的屈服极限,满足车体刚度和静强度要求;根据动车组实际线路运行情况,增加明线会车、隧道会车、隧道通过和侧风工况4种气动载荷工况进行静强度分析,4种工况车体的静强度均小于车体材料的屈服极限;采用Goodman疲劳曲线图对车体疲劳强度进行评估,各部位安全系数均大于1,满足疲劳强度的要求。

动车组;车体;气动载荷;有限元分析;疲劳强度

0 引言

随着列车运行速度的提高,列车服役环境也变得更加恶劣,对列车的安全性和可靠性也提出了更高的要求。随着高速动车组的普遍运行,目前的车体相关标准已经不能满足车体强度的评判,需要增加更多的实际线路运行情况进行分析。尤其在气动载荷方面,随着列车速度的提高,气动载荷对车体强度的影响越来越大,特别在高速会车、高速隧道通过及受到强侧风影响的时候,气动载荷对车体强度的影响更加明显。

目前,国内对车体疲劳强度问题的研究主要集中在机械载荷对车体疲劳强度的影响方面,而关于气动载荷对车体疲劳强度影响的研究比较少,在标准EN12663-2010[1]、JIS E7106[2]和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》中仅仅作了简单的描述[3]。在国外,韩国铁道研究院KRRI的Seo等[4]对高速列车通过隧道时产生的气动载荷疲劳强度做了大量的理论和试验研究。本文在EN12663车体强度评定准则的基础上增加了4种气动载荷工况对车体强度进行评判,将高速列车明线会车气动载荷工况与由轨道引起的垂向加速度和牵引制动引起的疲劳载荷工况进行组合,采用Goodman曲线分别对车体底架侧梁、地板外层、地板夹层、车身外层、侧墙内层、侧墙夹层、司机室7个部分进行了疲劳强度的评估。若这7个部分强度计算结果均落在各自对应的Goodman曲线封闭区域内,则车体满足疲劳强度要求。

1 动车组头车车体结构及有限元模型

1.1动车组头车车体结构特点

动车组车体由大型中空铝合金型材组焊而成,具有良好的防腐性能,其承载结构为筒型整体承载结构;这种结构可以有效地减少车体结构的零部件数量、降低制造成本、提高车体结构制造质量,而且具有较好的截面刚度特性,从而可提高车体结构的整体刚度和乘坐舒适性[5-6]。动车组头车车体主要由车体底架侧梁、地板外层、地板夹层、车身外层、侧墙内层、侧墙夹层、司机室7个部分组成。表1所示是该动车组头车车体主要技术参数。

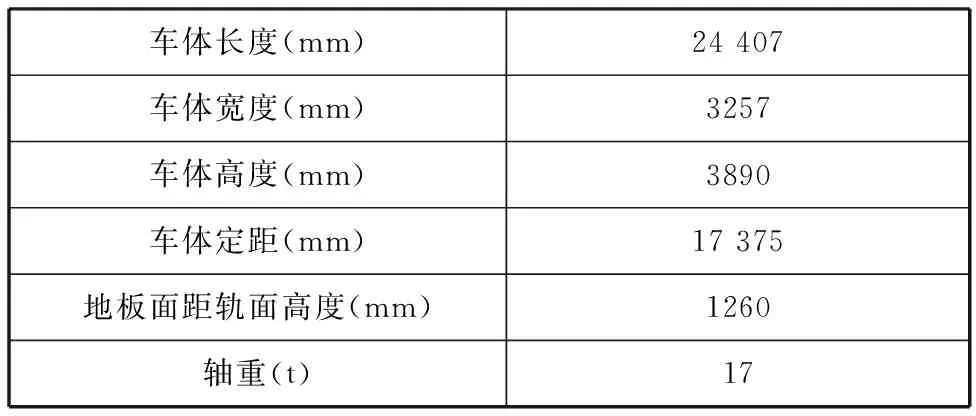

表1 头车车体主要技术参数

1.2头车车体材料许用应力

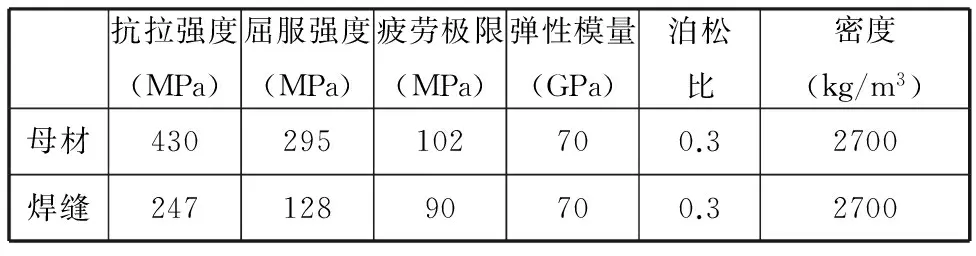

本文高速列车所用的A7N01铝合金是我国国产材料,其焊接填充材料采用的是SAF5356焊丝。母材和焊丝的成分见表2。分别根据母材和焊缝的实际情况,定义材料的不同属性,如表3所示。

表2 A7N01铝合金和焊丝的化学成分(质量分数) %

表3 车体材料属性

1.3头车车体有限元模型

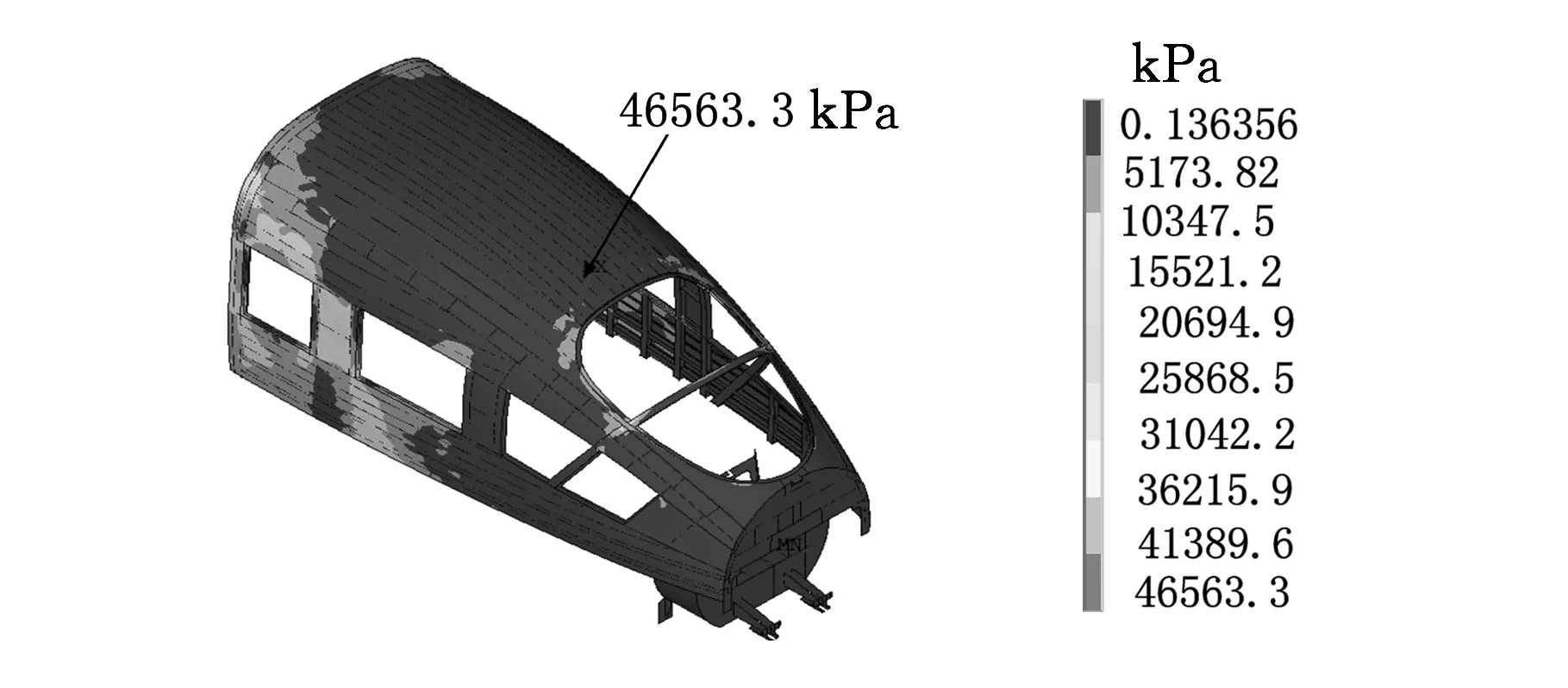

由于动车组车体铝结构为铝板、梁、型材焊接结构,故车体有限元模型以任意四节点等参薄壳单元为主,三节点三角型单元为辅。头车车体有限元模型的单元总数为2 199 500,节点总数为180 557 8。头车车体的有限元模型如图1所示。

图1 动车组头车车体有限元模型

2 车体静强度分析

2.1车体静强度工况

参考EN12663-2010,结合该动车组车体强度计算特点,制定出动车组车体静强度计算工况,表4列出了部分载荷工况[7-9]。

表4 头车车体静强度计算载荷工况表

具体载荷处理如下:①对于车体自重,在ANSYS前处理模块输入车体铝合金材料的密度和重力加速度,程序根据模型各单元表面积、单元实常数自动将单元载荷因子的信息记入总载荷进行计算;②车内设备(如座椅)、乘客、行李等载荷以均布载荷的形式作用在底架侧梁上;③车顶空调设备和车体牵引变流器及冷却装置,按照设备安装点的实际位置,以集中载荷的形式平均作用在相应的节点上。

2.2车体刚度和强度计算结果

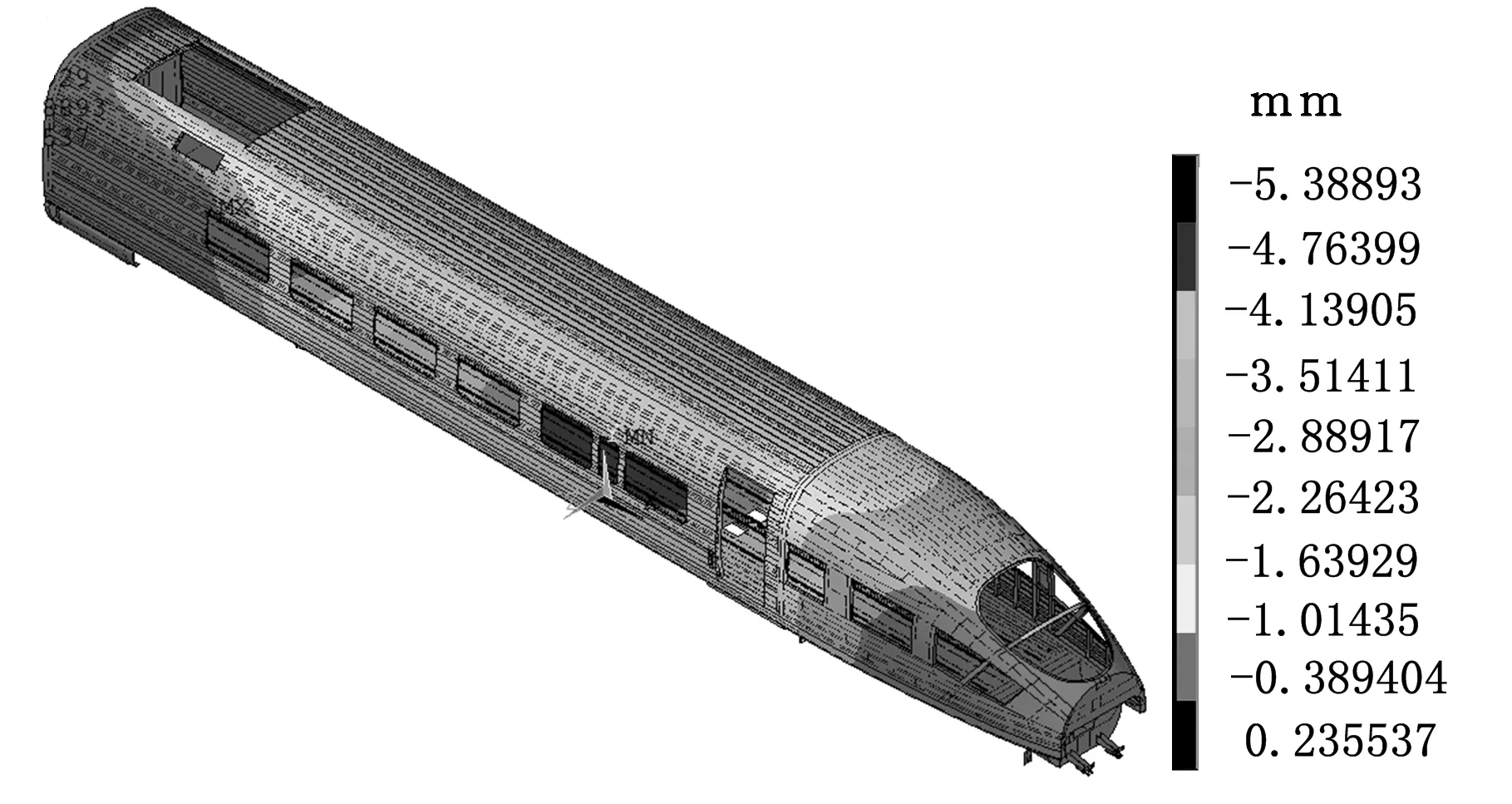

车体垂向载荷工况1计算的表形值用来校核车体的刚度,计算得到车体最大变形:车体底架侧梁垂向变形为5.39 mm,相对变形较小,如图2所示。

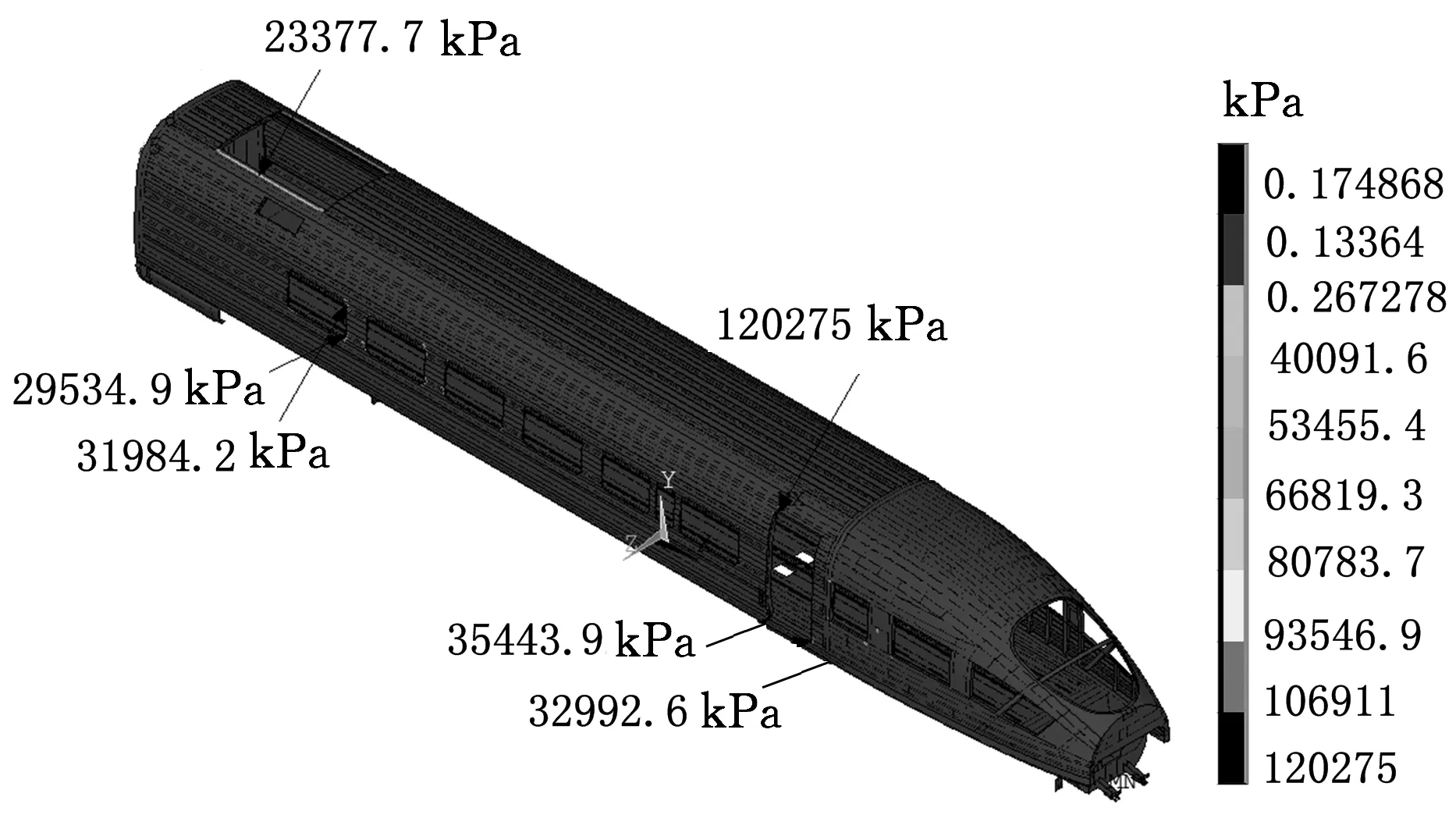

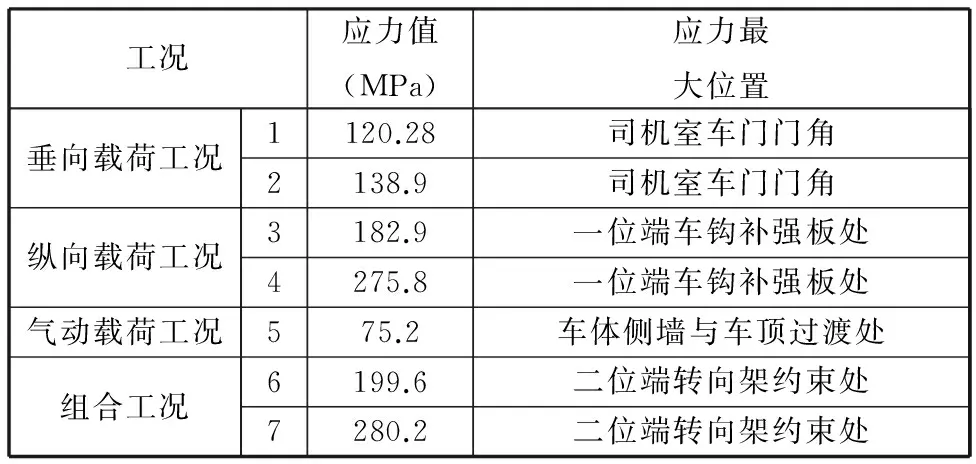

车体在工况1~工况7载荷作用下, 最大当量应力为280.2 MPa,产生于工况7中,出现在二位端空气弹簧约束处,如表5所示。工况7是考察车体在垂向超员情况下同时承受纵向超常压缩载荷时能否满足车体材料的需求,垂向载荷的主要承载部位在空气弹簧座处,再同时承受纵向载荷作用,导致车体该处的应力最大,较大当量应力发生在司机室车门门角、二位端、一位端车钩补强板处和车体侧墙与车顶过渡处。其余部位的应力较小。图3为工况1下的整车应力云图。

图2 车体变形云图

图3 工况1整体应力云图

工况应力值(MPa)应力最大位置垂向载荷工况纵向载荷工况气动载荷工况组合工况1120.28司机室车门门角2138.9司机室车门门角3182.9一位端车钩补强板处4275.8一位端车钩补强板处575.2车体侧墙与车顶过渡处6199.6二位端转向架约束处7280.2二位端转向架约束处

机车车辆承载结构在相关标准规定的载荷作用下,其静强度满足设计和运行的条件如下:

(1)在正常运行载荷作用下,其最大von_Mises应力不大于制造材料的许用应力[10],即

σmax≤[σ]

(1)

(2)在运行中最大载荷(发生行车事故时承担的载荷)作用下,其最大von_Mises应力不大于制造材料的屈服极限σs,即

σmax≤σs

(2)

上述工况中,工况1为运行载荷作用下的工况,用式(1)进行校核,材料的许用应力根据材料屈服极限σs与安全系数S的商进行计算,根据《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》,运营载荷下安全系数S取1.5,材料许用应力为197 MPa,满足静强度要求。工况2至工况7分别为抬车工况、纵向静负载工况、组合工况,为非正常运行载荷作用下的工况,按式(2)进行校核,材料屈服极限为295 MPa,满足静强度要求。

3 气动载荷下车体强度分析

列车沿地面高速运行时带动列车周围空气随之运动,形成一种特定的非定常流场,通常称之为“列车风”。列车风使列车附近环境空气压力波动,并引起强烈的空气流动。当两相对行驶的列车交会时,在交会瞬间,这一扰动将会加剧,尤其是一列车的头部或尾部与另一列车交会时,将引起另一列车会车一侧表面的空气压力发生突变,形成一种瞬态压力冲击,在约几十毫秒之间相继出现正负压力峰值,这一瞬态压力冲击即为列车交会压力波。

这一压力波作用在列车司机室正面和车体侧面,主要产生三方面的危害:①司机室正面和车体侧面的窗玻璃可能由于压力冲击而破坏;②在列车车厢气密性不良的情况下,压力波传入车内使车内人员耳朵感到不适,使乘坐舒适性恶化;③过大的交会空气压力波导致列车横向振动加大将危及行车安全,损坏车体结构。本文主要研究高速列车明线会车、隧道通过、隧道会车压力波动对车体结构的影响。

3.1明线会车气动载荷

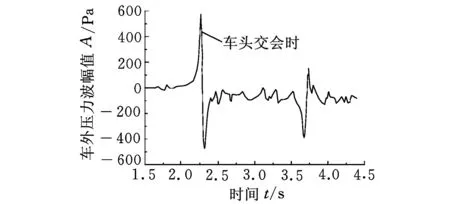

高速列车等速交会时,交会侧典型压力波动图见图4[11]。

图4 高速列车会车时的典型压力波

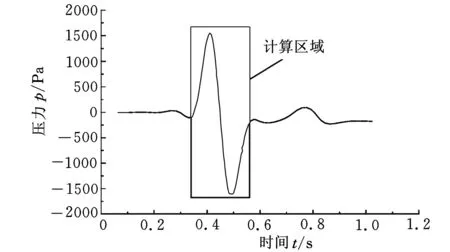

在本文中,将头车分为头部和车身部两个部分进行加载分析,在头部迎风面施加1200 Pa压力。对车身进行区域划分,加载随时间变化的表面压力以模拟会车过程中的车体压力波动。为能完整地表达列车交会过程气动载荷波动对车体结构的影响,同时考虑计算机能力和计算时间,在不影响结果可靠性和精确性的前提下,取气动载荷波动较为剧烈的头波部分即图5中图框区域作为载荷输入。

图5 压力波动计算区域

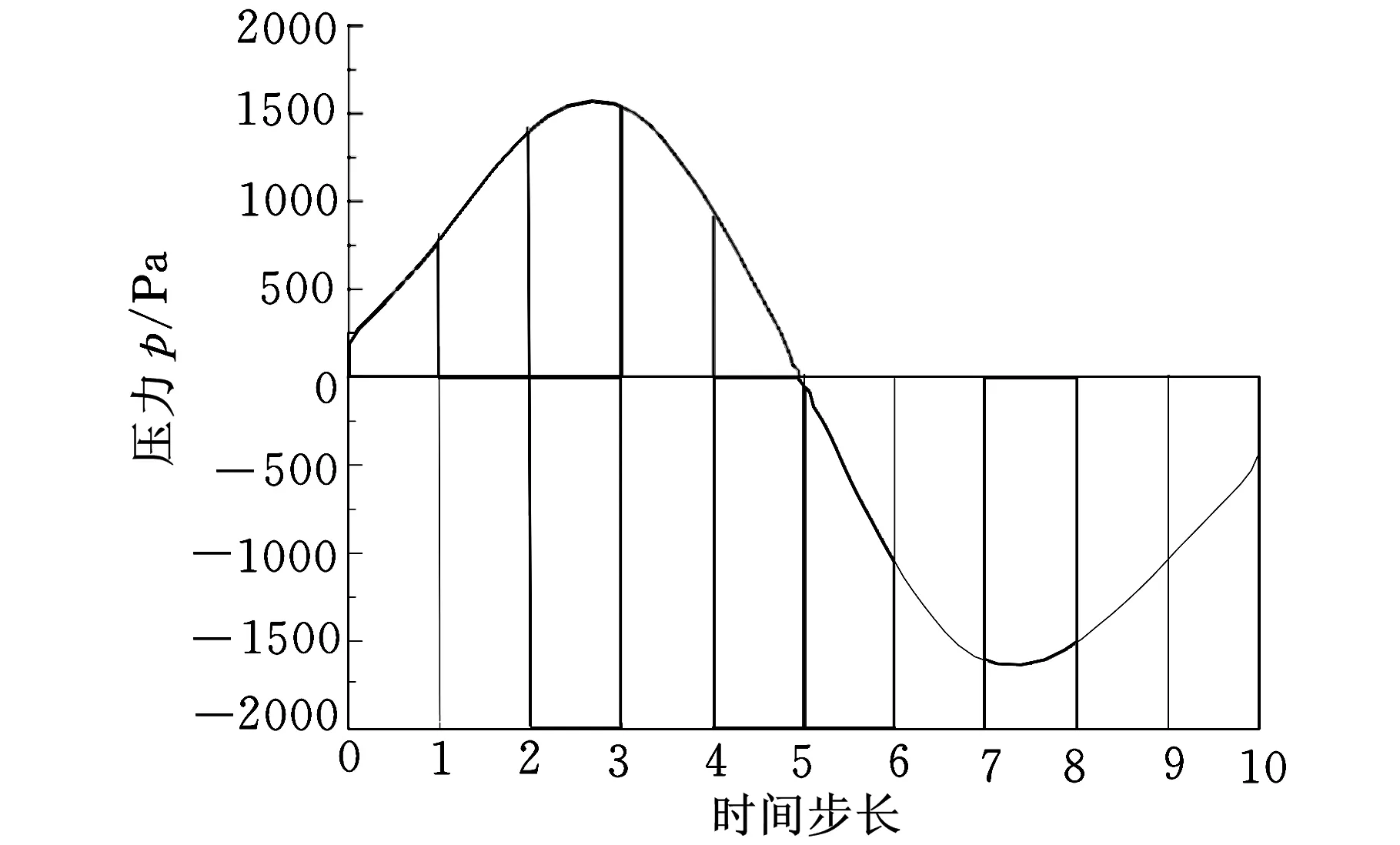

图6 计算区域时间步长图

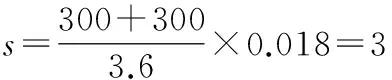

图5中,计算区域时间历程为0.18 s,为保证结果的精确性且方便加载,将该区域分为10个时间步长,每个时间步长间隔为0.018 s,见图6。列车以300 km/h等速交会,每个时间步长该压力波动线扫掠过的距离即试验车头部在被检测车车体扫掠过的距离为

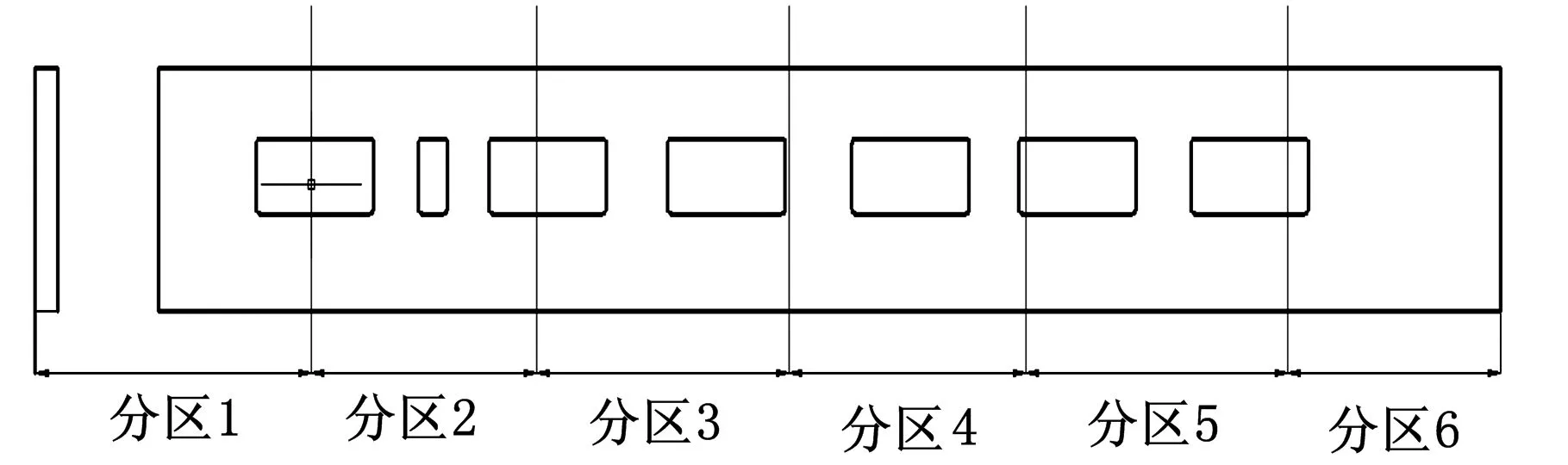

该动车组头车车身部分长17.686 m,故可将车身部分划分为6个分区,分区1至分区5的纵向长度均为3 m,分区6的纵向长度为2.686 m,如图7所示。

图7 气动载荷车身分区图

每个时间步长内压力波扫过距离s,对一个车体上的每一个分区,存在如下关系式:

(3)

即

(4)

求得平均压强为

(5)

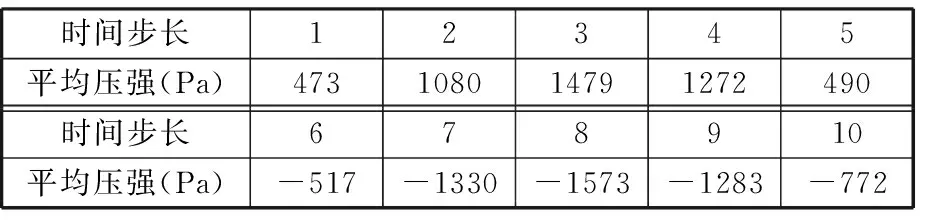

利用Origin绘图软件对10个时间步长进行积分,然后由式(3)求得10个时间步长的平均压强,见表6。

表6 各时间步长内平均压力

所取计算区域第1时间步长压力波到达车体分区1时记为第一个工况,此时压力波刚刚到达车体侧表面;当所取计算区域第10时间步长压力波到达车体分区6时为最后一个工况,此时整个压力波已经扫掠过整个头车车身。

将上述工况按顺序加载即代表了压力波扫掠过车身侧表面的整个过程。加载时,对于车门和车窗处压强,考虑到实际情况,根据其表面积和不同工况下该分区的表面压强,分别计算出车门和每个车窗上承受的压力,将该压力分别加载到车体有限元模型车门边框和车窗边框上的节点上,即门窗上的力均匀分担到门框和窗框节点上。

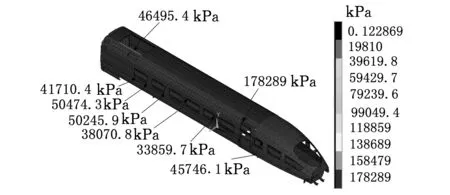

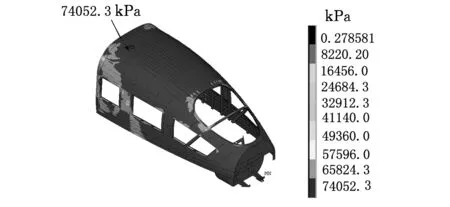

通过计算得知,明线会车时,车体受到的压力波变动趋势为先增大后减小,当会车压力波到达车体划分的第4个区域时,车体有最大当量应力146 MPa,小于材料许用应力。图8和图9为明线会车时车体整体和司机室应力云图。

图8 明线会车车体整体应力云图

图9 明线会车司机室应力云图

3.2隧道会车

由于隧道会车是洞口效应和会车压力波的叠加,故隧道会车车体侧墙压力波动不再像明线会车那样一条“垂向压力波线”纵向扫掠过车体。本文将最恶劣压力波动值取为计算工况,对交会侧侧墙施加-4600Pa压力、非交会侧侧墙施加-3000 Pa压力、司机室迎风面施加4000 Pa压力[12-13],同样,车门车窗上压力分别施加到门框和窗框上。

根据计算结果可知,最大当量应力值为178.3 MPa,小于材料许用应力。图10和图11为350 km/h等速隧道会车车体整体和司机室应力云图。

图10 350 km/h等速隧道会车车体整体应力云图

图11 350 km/h等速隧道会车司机室应力云图

3.3隧道通过

隧道通过时,车体侧墙压力波动主要由洞口效应引起,靠近隧道壁一侧的车体测点压力变化值比靠近中心一侧车体测点压力值大4%左右[14]。此次计算时在司机室迎风面施加2500 Pa压力,在一侧侧墙施加-3000 Pa压力,另一侧侧墙施加-3120 Pa压力,按面积折算出车门车窗上的压力,分别施加到门框和窗框上。模拟高速列车350 km/h隧道通过时车身气动载荷工况。

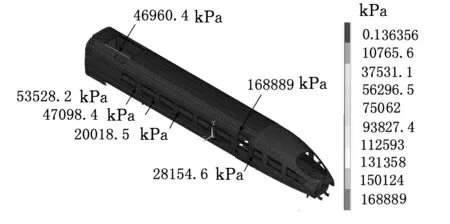

根据计算结果可知,最大当量应力值为168.9 MPa,小于材料许用应力。图12和图13为高速列车350 km/h隧道通过时车体整体和司机室应力云图。

图12 隧道通过时车体整体应力云图

图13 隧道通过时司机室应力云图

3.4侧风效应

列车侧风问题涉及列车运行的安全性,随着列车速度的不断提高,侧风导致列车空气阻力、升力和横向力迅速增大,还影响列车的横向运动稳定性,严重时将导致列车倾覆。分析中,设定侧风风速25 m/s,列车以350 km/h运行时,头车车体受到侧向力为64.13 kN,均布地施加在车体侧墙上[15]。

根据计算结果可知,最大当量应力值为152.1 MPa,小于材料许用应力。图14和图15为高速列车350 km/h运行时侧风效应时车体整体和司机室应力云图。

图14 侧风效应车体整体应力云图

图15 侧风效应司机室应力云图

4 车体疲劳强度评定

造成车体疲劳破坏的载荷主要有气动载荷、列车牵引制动引起的纵向载荷和轨道的垂直、横向和弯曲不规律而导致的负载。本文采用Goodman疲劳曲线图对车体疲劳强度进行评估。

4.1疲劳强度评定方法

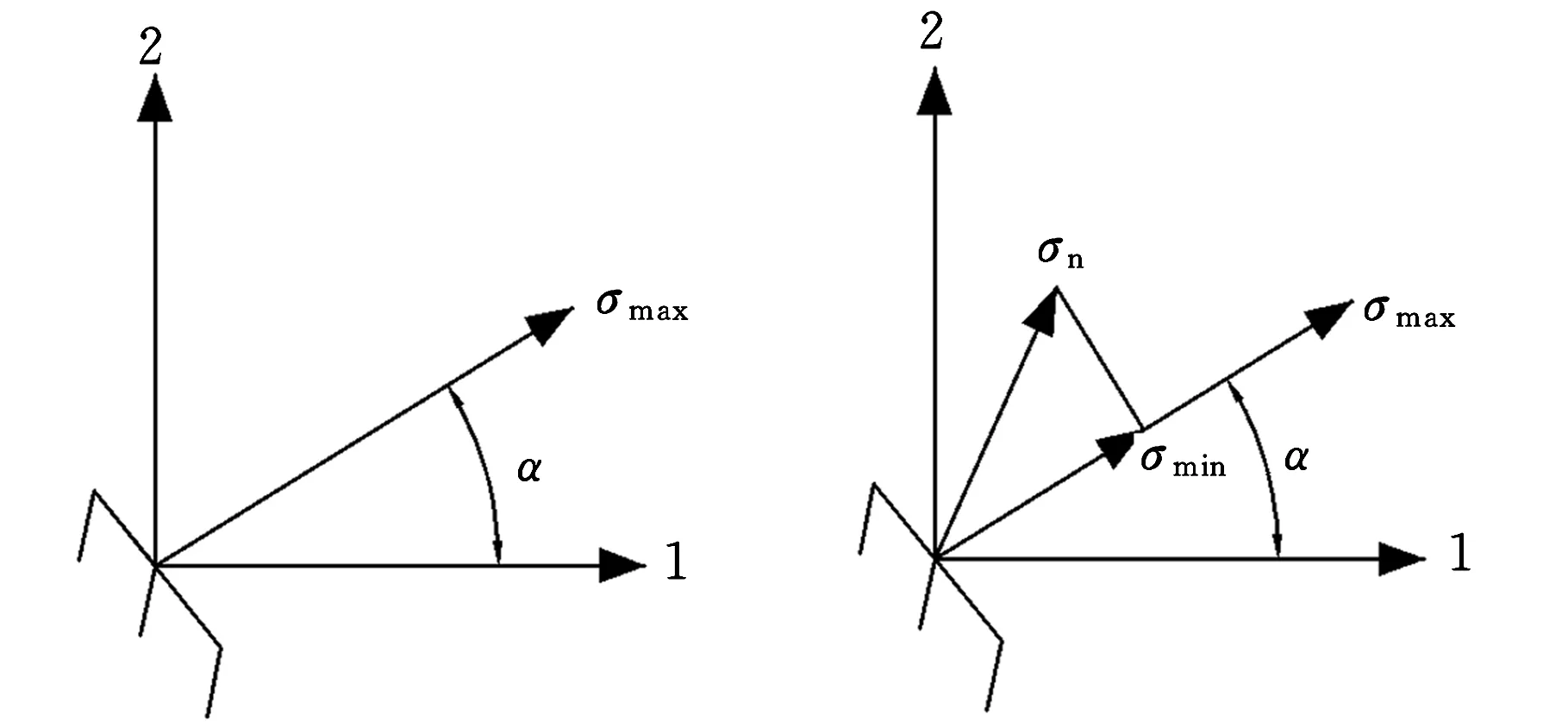

结构产生疲劳裂纹的方向与最大主应力方向相互垂直,根据疲劳破坏的这个显著特点,将三向应力状态转化为单向应力状态,计算应力循环的平均应力和应力幅值,根据修正Goodman曲线进行结构疲劳强度评定。

多轴应力状态和单向应力状态的转换方法如下:①确定不同载荷工况下结构的主应力数值和方向;②定义全部载荷工况下结构的最大主应力方向为基本应力分布方向,其值为计算最大主应力σmax,计算其与结构基准线(或计算模型整体坐标系的坐标轴线)的夹角α,如图16a所示;③将其他载荷工况下的主应力投影到已确定的最大主应力方向上,其投影值最小的应力值即为最小主应力σmin,如图16b所示;④由最大和最小主应力值计算平均应力σm和应力幅σa或应力比R,从而完成了多轴应力状态向单轴应力状态的转化:

(6)

根据式(6)计算得出的平均应力σm和应力幅σa或应力比R,由修正的Goodman疲劳曲线确定相应的许用应力,用来评定结构的疲劳强度或寿命。

(a)(b)图16 最大和最小主应力的确定方法

4.1车体疲劳强度评定结果

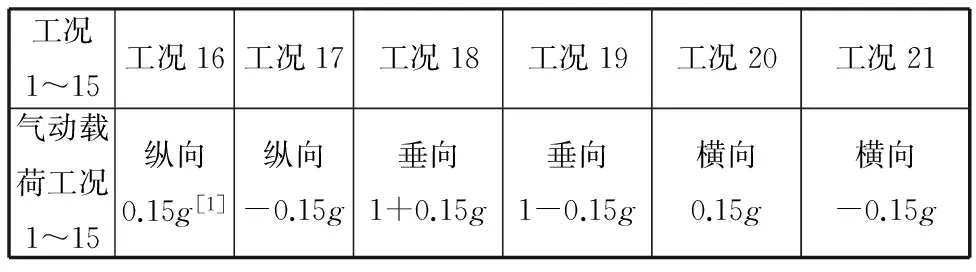

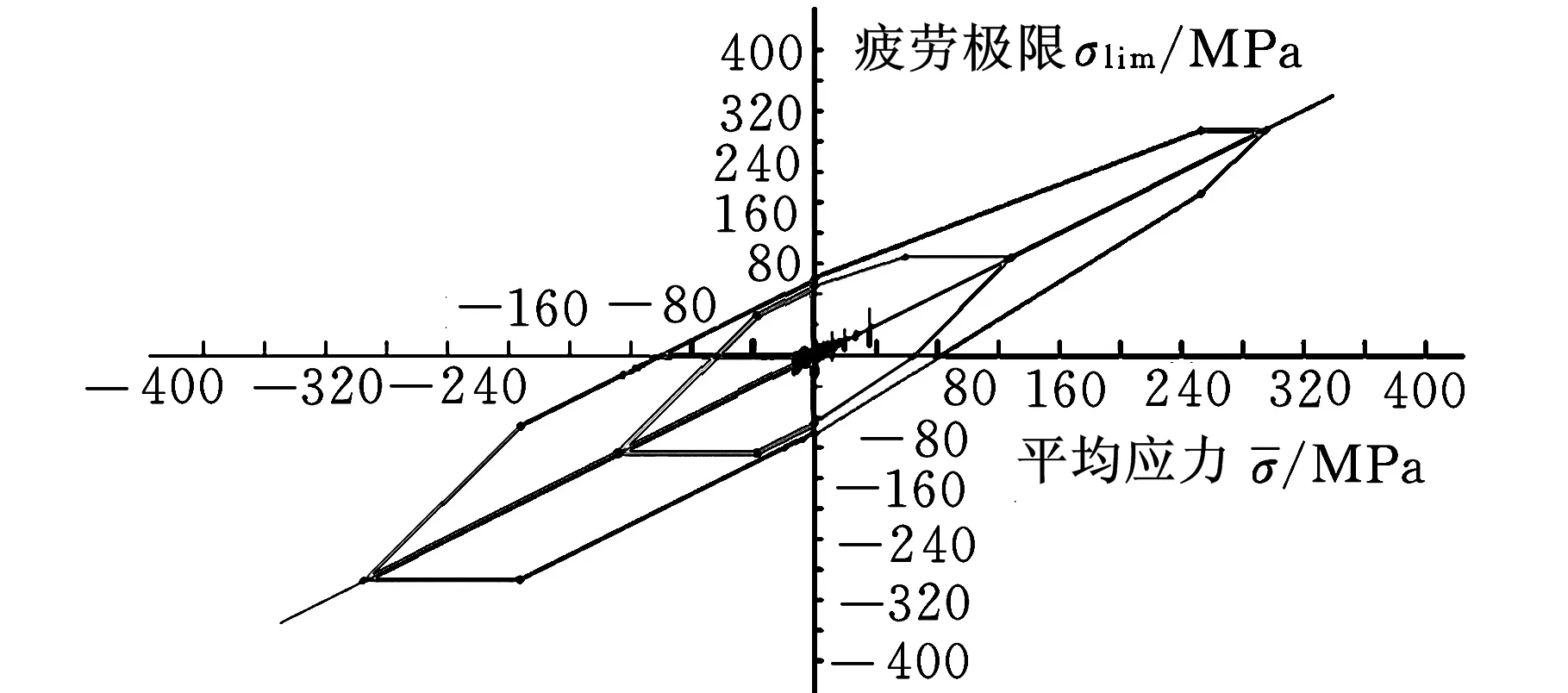

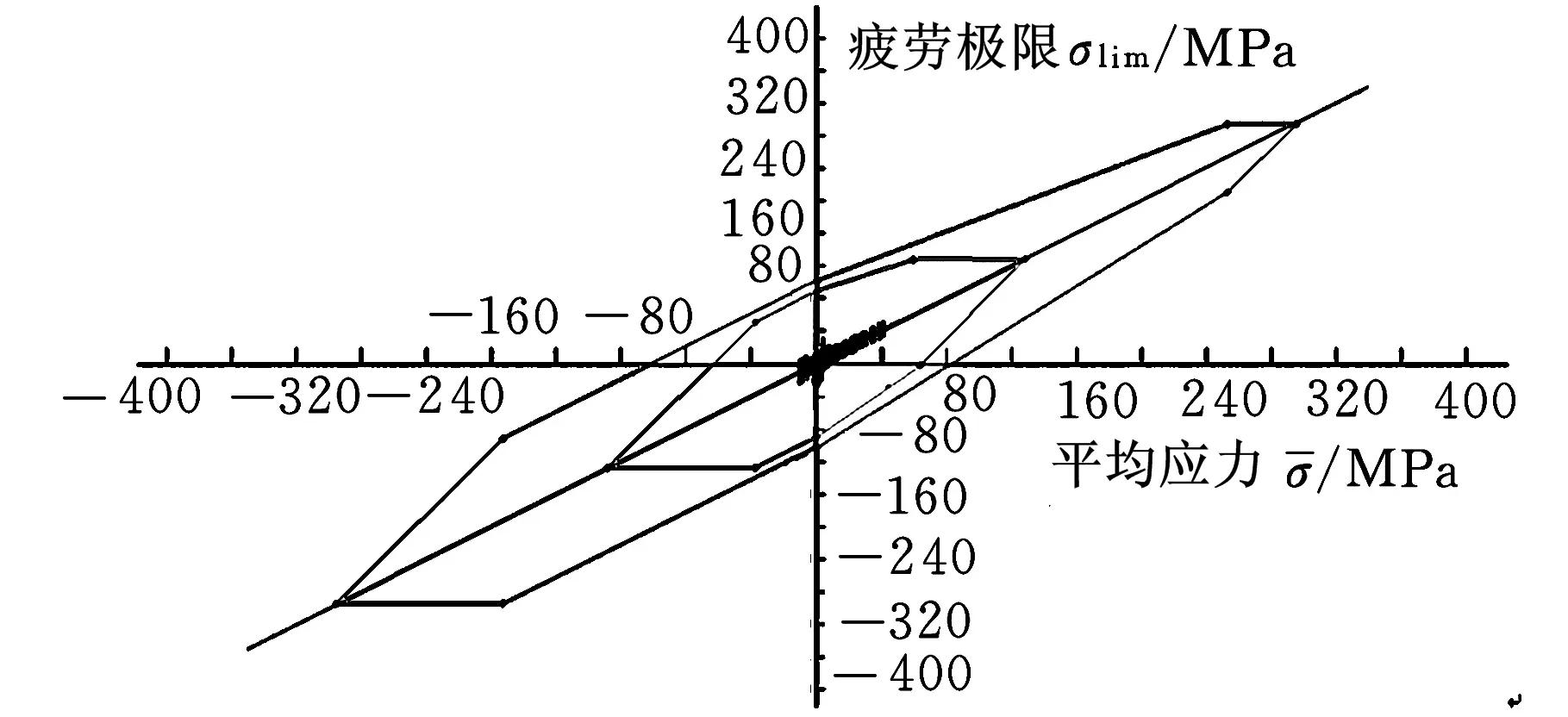

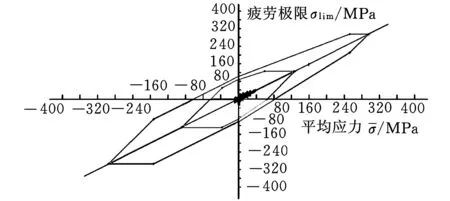

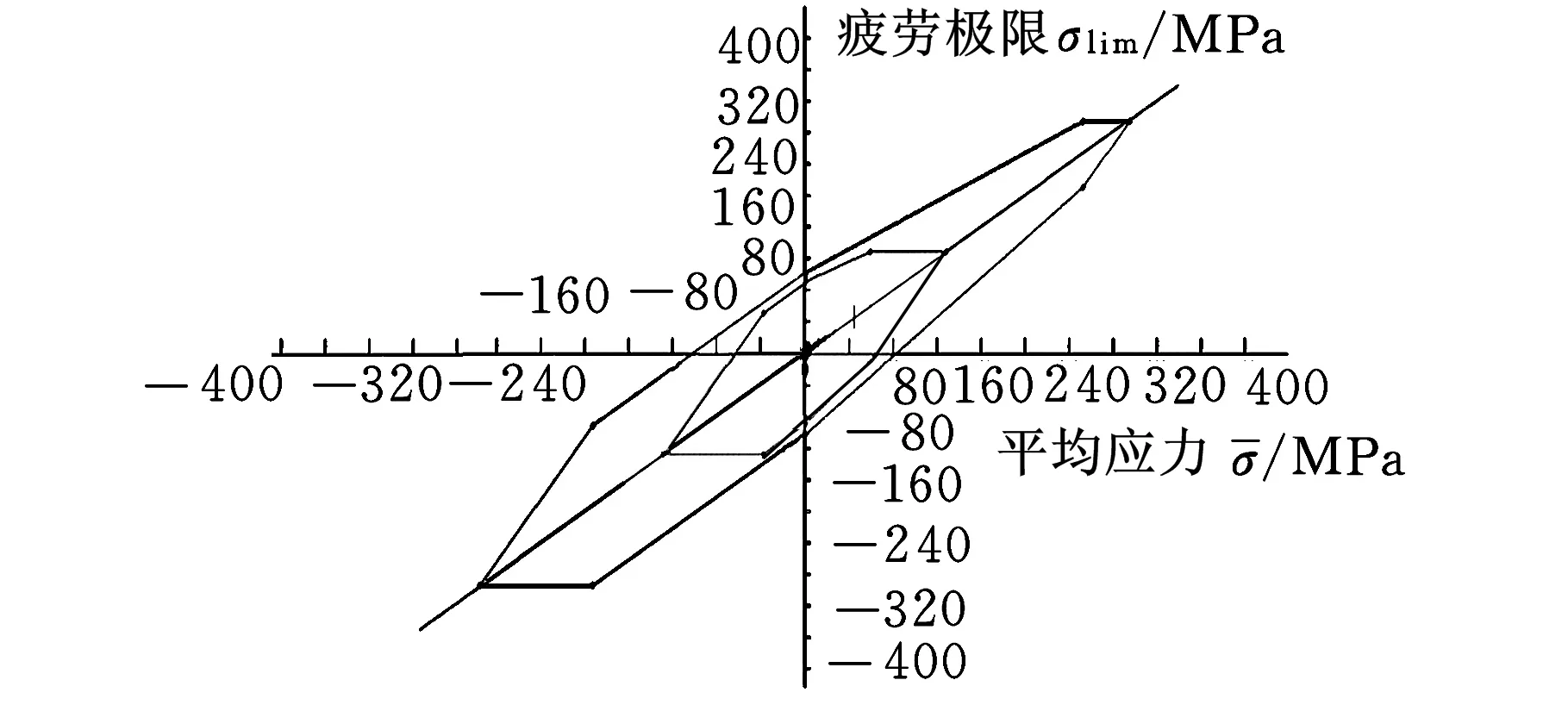

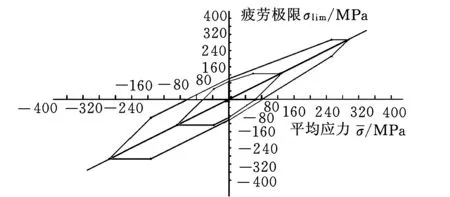

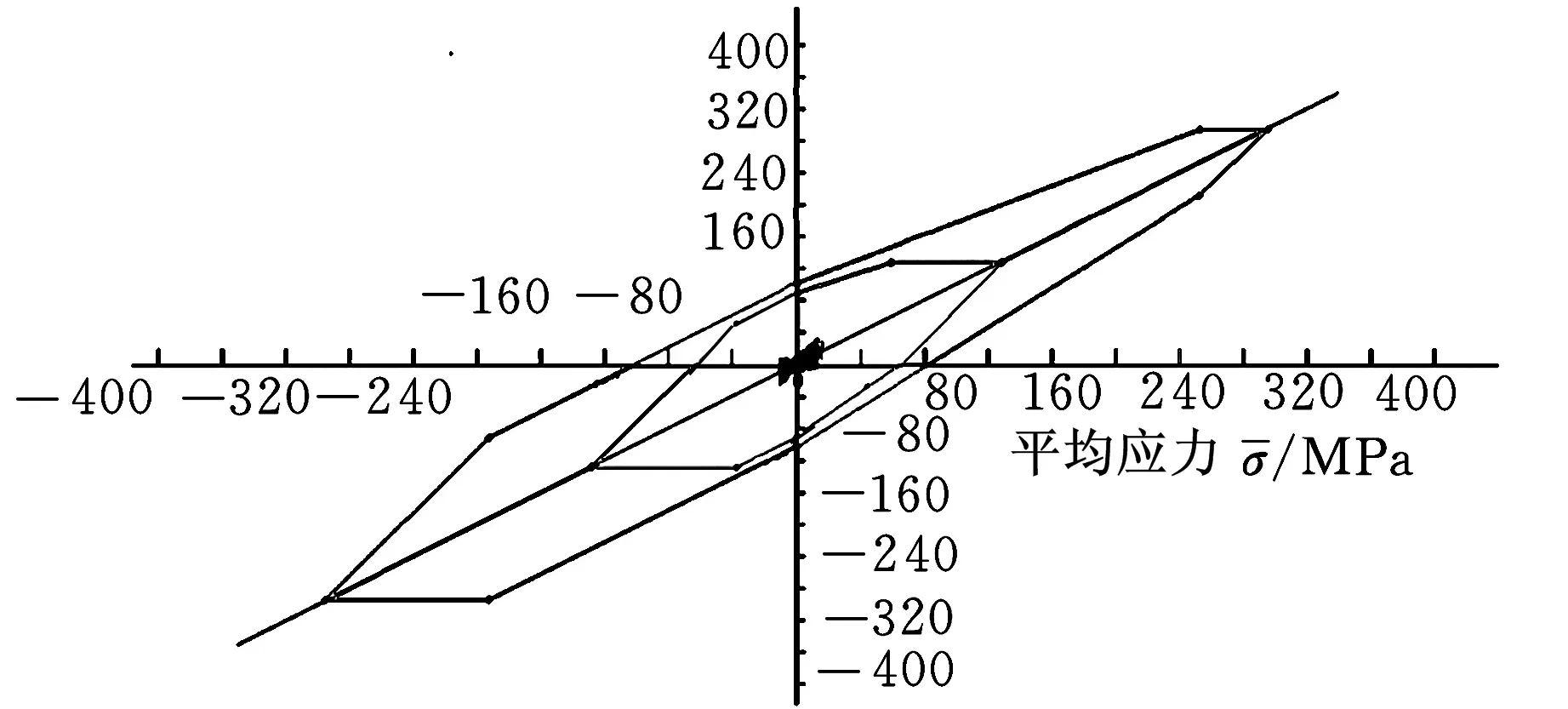

根据疲劳强度分析方法,利用高速列车明线会车时气动载荷的载荷工况和由轨道引起的横向、垂向加速度及牵引制动引起的疲劳载荷工况,共21个疲劳工况(表7),分别对车体底架侧梁、车身外层、侧墙内层、侧墙夹层、司机室、地板夹层、地板表层7个部分进行了疲劳强度的评定。根据式(6),通过MATLAB编程计算所选7个部分每个节点的平均应力和应力幅值,并在车体材料Goodman疲劳极限图中进行打点,若所有点均落在Goodman曲线封闭区域内,则车体满足疲劳强度要求。并求得相对于Goodman曲线安全系数和对应最大、最小主应力的工况,为车体的设计提供参考。

表7 疲劳强度计算载荷工况表

图17~图23分别给出了车体底架侧梁、车身外层、侧墙内层、侧墙夹层、司机室、地板夹层、地板表层7个部分的Goodman疲劳强度曲线图。由图可以看出所有点均落在Goodman曲线封闭区域内。计算得到其各个部分的安全系数均大于1,因此车体满足疲劳强度要求。

图17 车体底架侧梁疲劳强度评定

图18 车身外层疲劳强度评定

图19 侧墙内层疲劳强度评定

图20 侧墙夹层疲劳强度评定

图21 司机室疲劳强度评定

图22 地板夹层疲劳强度评定

图23 地板表层疲劳强度评定

5 结论

(1)在静载荷作用下,车体结构变形协调,底架侧梁垂向变形为5.39 mm,相对变形较小,满足刚度要求。

(2)参照EN12663确定车体7个静载荷工况,在静载荷作用下,车体最大当量应力为280.2 MPa,产生于工况7,出现在二位端空气弹簧约束处,该最大当量应力小于材料的屈服强度,满足静强度要求。较大当量应力发生在司机室车门门角、二位端转向架约束处、一位端车钩补强板处和车体侧墙与车顶过渡处,其余部位的应力较小。

(3)根据车体材料Goodman图对构架进行疲劳强度评定,结果表明,各部位安全系数均大于1,且有一定安全裕量,满足疲劳强度的要求。

[1]Beuth Verlag Gmb H.EN12663-1/2010,Structural Rerequirements of Railway Vehicle Bodies[S].Berlin:CNE,2010.

[2]Japanese Industrial Standards Committee.JIS E7106:2006,Rolling Stock. General Requirements of Carbody Structures for Passenger Car[S].Tokyo:Jpn. Ind. Stand.,2006.

[3]白彦超,张硕韶,胡震,等.CRH3动车组铝合金车体强度设计技术研究[J].铁道机车车辆,2013,33(2):16-20.

Bai Yanchao,Zhang Shuoshao,Hu Zhen,et al.Research on Design Technology for Aluminum-alloy Car Body of CRH3 EMU[J].Railway Locomotie & CAR,2013,33(2):16-20.

[4]Seo Sung II,Park Choon-Soo,Kim Ki Hwan.Fatigue Strength Evaluation of Aluminium Alloy Carbody of Vehicles by Large Scale Dynamic Load Test[J].Foreign Rolling Stock,2009,46(2):27-32.

[5]尹艳.CRH_2动车组头车车体结构强度研究[D].北京:北京交通大学,2007.

[6]白彦超,胡震,黄烈威.出口加纳动车组动车车体强度有限元分析及结构优化[J].铁道车辆,2009,47(12):17-21.

Bai Yanchao,Hu Zhen,Huang Liewei.Export Ghana EMU Train Car Body Strength Finite Element Analysis and Structure Optimization[J].Railway Vehicle,2009,47(12):17-21.

[7]郭祥涛.高速动车组铝合金车体结构分析及基于灵敏度分析的优化[D].北京:北京交通大学,2011.

[8]屈升.高速列车车体疲劳强度研究[D].成都:西南交通大学,2013.

[9]吴仁恩.基于ANSYS的铝合金车体结构有限元分析研究[D].北京:北京交通大学,2008.

[10]刘坤.铝合金车体抗疲劳能力研究[D] .大连:大连交通大学,2013.

[11]邱英政.高速列车交会压力波数值模拟计算与测试研究[D] .北京:北京交通大学,2007.

[12]李人宪,关永久.高速列车隧道会车压力波动问题[J]. 机械工程学报, 2012,48(20),127-134.

Li Renxian,Guan Yongjiu.Investigation of Air Pressure Pulse When Two High-speed Trains Passing by Each Other in Tunnel[J].Journal of Mechanical Engineering,2012,48(20):127-134.

[13]章磊.高速列车隧道通过气动性能研究[D] .成都:西南交通大学,2012.

[14]何德华.350 km/h高速动车组空气动力学仿真研究[D] .北京:中国铁道科学研究院,2011.

[15]毛军,马小云,郗艳红.基于流动模拟和动力学仿真的高速列车横风运行稳定性研究[J]. 北京交通大学学报, 2011,35(1):44-53.

Mao Jun,Ma Xiaoyun,Xi Yanhong.Research on the Running Stability of High-speed Trains Under the Cross Wind by Means of Simulation[J].Journal of Beijing Jiaotong University,2011,35(1):44-53.

(编辑苏卫国)

Strength Analysis on Head-car Body of Electrical Multiple Units

Song YeWu PingboJia Lu

Traction Power State Key Laboratory,Southwest Jiaotong University,Chengdu,610031

Taking a 350 km/h electrical multiple units(EMU) head-car body as the research object,a finite element model was established in ANSYS.According to the standard EN12663,the stiffness and static strength of the model was analyzed.The results show that the maximum vertical deformation of head-car body is 5.39 mm;the maximum equivalent stress is 280.2 MPa.The maximum equivalent stress locates in air spring constraints,which is less than the yield limit of material,and satisfies the requirements of the head-car body stiffness and static strength.Based on the actual circumstance of EMU in operation,four aerodynamic load cases were set up:two trains passing by each other in open wire,two trains passing by each other in tunnel,a single train passing through tunnel and cross wind.Successively for head-car body static strength analysis,the results are less than the yield limit of car body materials.The Goodman fatigue curve was used to evaluate the body fatigue strength.Each place safety coefficients is greater than one that meets the requirements of fatigue strength.

electrical multiple units(EMU);head-car body; car body;aerodynamic load;finite element analysis;fatigue strength

2014-08-27

“十二五”国家科技支撑计划资助项目(2011BAG10B01);中国铁路总公司资助项目(2014J012-C);西南交通大学牵引动力国家重点实验室开放基金资助项目(2012TPL-T01)

U271.91DOI:10.3969/j.issn.1004-132X.2015.04.023

宋烨,男,1987年生。西南交通大学牵引动力国家重点实验室博士研究生。研究方向为车辆工程、车体疲劳可靠性、动车组车体及转向架试验技术。邬平波,男,1968年生。西南交通大学牵引动力国家重点实验室研究员、博士研究生导师。贾璐,女,1986年生。西南交通大学牵引动力国家重点实验室博士研究生。