基于软翅的水平管气力输送系统实验研究

2015-10-28唐文献苏世杰刘高龄

晏 飞 唐文献 张 建 苏世杰 朱 瑞 刘高龄

1.江苏科技大学,镇江,212003 2.上海通用五菱汽车股份有限公司,柳州,545007

基于软翅的水平管气力输送系统实验研究

晏飞1唐文献1张建1苏世杰1朱瑞1刘高龄2

1.江苏科技大学,镇江,2120032.上海通用五菱汽车股份有限公司,柳州,545007

在水平管气力输送系统物料入口上游处安装不同长度自由摆动的软翅,通过软翅的振动增大粒子的悬浮力,使气力输送系统的能量充分地用于粒子加速,使得系统能在低速状态下安全稳定地运行,从而达到节能的目的。采用PIV技术分析粒子垂直方向的速度分量和粒子的可视化图像,以掌握软翅对粒子的悬浮作用规律;通过实验测量系统的压力损失、最小输送速度并计算能量损失系数,以验证软翅的节能效果。

悬浮力;压力损失;最小输送速度;能量消耗;气力输送系统

0 引言

气力输送作为各种散装物料的一种连续输送方式,越来越多地应用于工业生产中,另外,在邮局、银行、商店、旅馆、图书馆等搬运频繁的场合,对信件、票据、账册、图书、药剂等也采用了气力输送技术。气力输送系统运行的能耗比较大,因此,优化气力输送系统的设计及提高其运行性能以达到节能降耗的目的,具有十分深远的现实意义。

在过去的20多年里,人们设计了多种节能装置,通过减小输送气流速度来实现既节能降耗又防止粒子堵管的目的。Watanabe[1]在浓相气力输送中使用螺旋管作为输送管道,输送气流进入螺旋管道后变成旋转流,使得输送速度低于传统气力输送速度的情况下,管道也不会堵塞,系统依然能够安全运行。Li等[2]也设计了一种旋转流装置应用在气力输送系统中,降低了能量损耗,固料在入口处因旋转流而得到加速,以至于系统即使在低速输送过程中也能安全稳定地运行。Ueda等[3]开发了一种固料喷射装置,该装置可使输送管道下游产生螺旋流,目前已经成功地应用到稀相气力输送系统中。Wood等[4]将旋转流应用到弯管气力输送系统中,并成功地改善了管壁磨损的问题。Tomita等[5]通过实验发现采用连续柱塞流可以得到比悬浮流更小的能量损失。Rinoshika等[6]设计了沙丘模型并安装在气力输送系统固体粒子入口附近输送管道底部,成功地降低了系统的压力损失和最小输送速度(气力输送系统能安全运行且管道不被堵塞的临界气体速度),明显减小了气力输送系统的能量损失。

研究表明[6-9],气力输送过程中气体的大部分动能被分配在加速区对粒子进行加速,而很少一部分动能被用于补充粒子运动过程中由于粒子之间的碰撞或摩擦所损失的能量,所以,尽管粒子有足够的能量得到水平加速,但是作用于粒子的悬浮力非常小,以至于粒子在重力的作用下容易沉积,导致比较大的压力损失和压力脉动[10],尤其是在低速输送过程中很容易发生粒子堵管现象。为了更有效地输送粒子,本文认为,开发一种在加速区可以让粒子更容易得到悬浮力的方法是非常重要的,这也是水平管气力输送技术达到节能降耗目的最有效的途径。

笔者在气力输送系统物料入口上游250mm处水平安装可以垂直自由摆动的软翅,试图通过软翅的振动造成气流振荡来增加粒子所受的悬浮力,使粒子难以沉降促使系统的能量更充分地用于对粒子进行加速,从而使气力输送的压力损失和最小输送速度得到降低,达到节能降耗的目的。

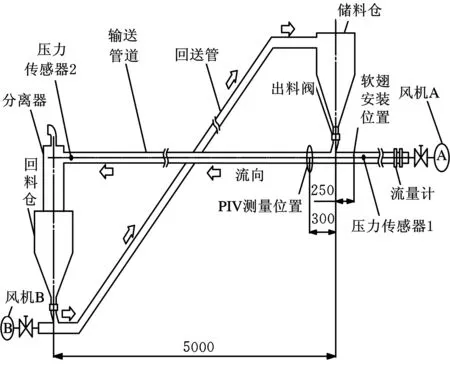

1 实验装置

本文以正压水平管气力输送系统作为研究对象,如图1所示,输送管长度L=5 m,内径D=80 mm,系统主要包括鼓风机2台,压力传感器2个,空气流量计1个。输送的固相物料选用平均粒径dp为2.3 mm、3.3 mm的两种聚乙烯颗粒,具体参数如表1所示。平均输送速度va为10~17 m/s,物料的质量流量Gs控制在0.20~0.45 kg/s范围内。

图1 实验装置示意图

形状平均直径dp(mm)密度(kg/m3)终端速度vp(m/s)圆柱状2.39787.5扁平状3.39528.6

气力输送系统节能降耗实验的节能装置是3组软翅,材料为聚乙烯,每组软翅由4枚软翅(图2a)组成,每枚软翅宽度为20 mm,厚度为1.5 mm;3组软翅的长度分别为200 mm、250 mm和300 mm,分别被命名为SF200、SF250和SF300,其中SF250和SF300软翅在振动过程中可以接触粒子。软翅头部通过细铁棒被水平固定于输送管粒子入口上游250 mm处(图1),软翅安装模型示意图见图2b。

(a) 软翅实物图

(b)安装模型图2 软翅实物及其安装模型

2 软翅节能机理

为了说明软翅对粒子的悬浮作用,本文对输送管道物料入口附近(距离物料入口300 mm处,如图1所示)的粒子运动利用高速摄像机摄像并采用粒子速度测试(particle image velocimetry,PIV)技术进行可视化分析。

2.1软翅对粒子的悬浮作用机理

(a)无软翅

(b)有软翅SF300图3 无软翅和有软翅SF300时垂直方向的粒子速度(vp/va)等高线分布图(dp=2.3 mm,Gs=0.45 kg/s)

图3是采用PIV技术测得的粒子入口附近(距离粒子入口300 mm处),无软翅(va=13.5 m/s)和有软翅SF300(va=11.8 m/s)情况下粒子的竖直方向速度(vp/va)等高线分布图(本文定义竖直向上的速度为正值),图3中,x表示高速摄像机所拍摄区域长度,y表示相对于输送管道底部(y=0)粒子的位置。由图3可知,尽管有软翅SF300时的输送速度(va=11.8 m/s)比无软翅时的输送速度(va=13.5 m/s)小,但是在输送管管底附近(y/D<0.2)粒子竖直方向的速度(图3b)依然比无软翅时粒子竖直方向的速度(图3a)小。这说明安装自由振动的软翅可使粒子易于悬浮而难以沉降,减小或避免了因粒子间的摩擦和碰撞而导致的能量损失,系统的能量可更充分地用于粒子加速,所以软翅对粒子的悬浮作用可保证系统在尽可能小的输送速度下安全运行。

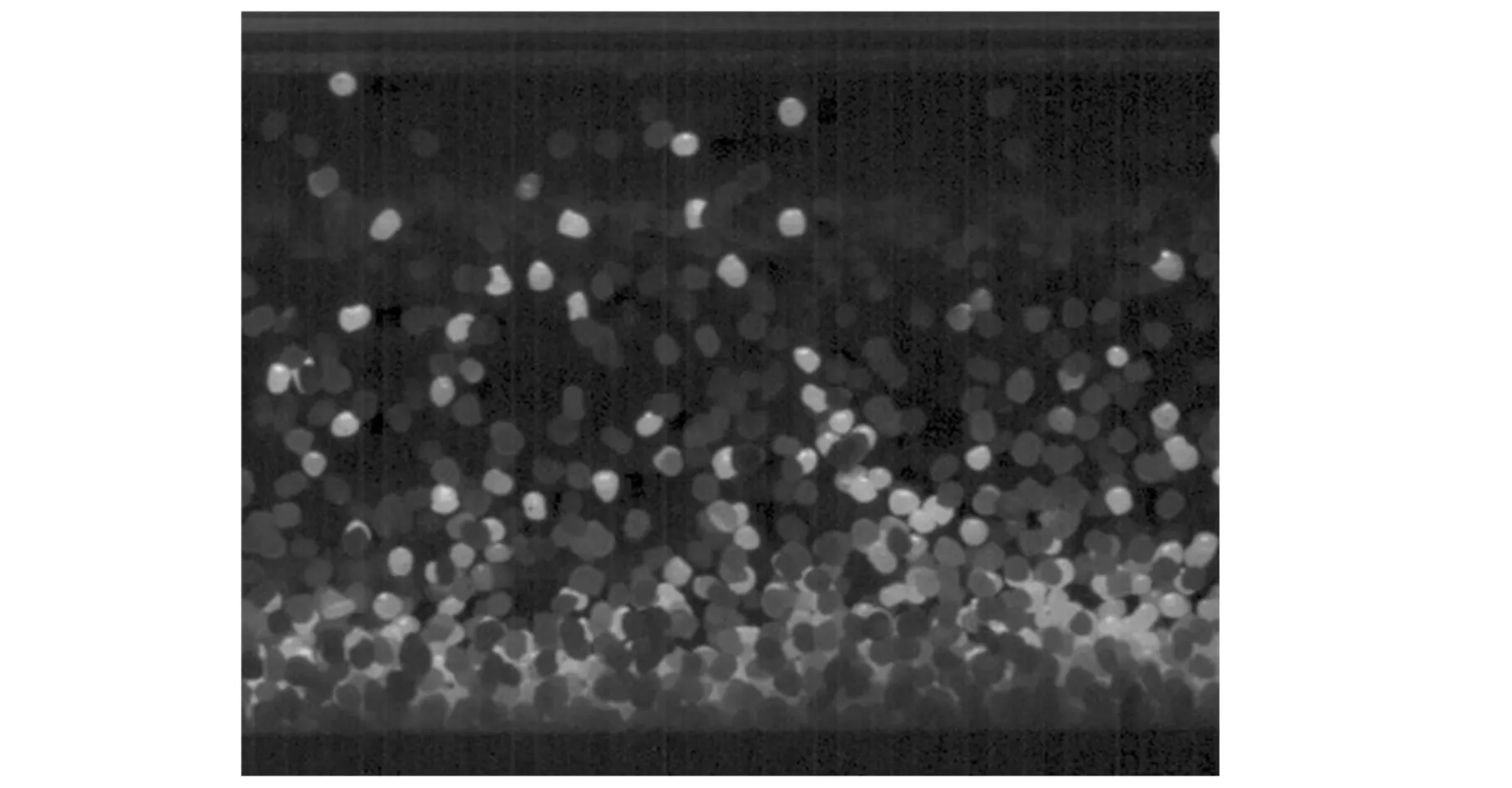

2.2粒子分布可视化分析

以各种情况下的最小输送速度来输送粒子,采用高速摄像机采集此时无软翅以及分别有软翅SF200、SF250和SF300时的粒子运动图像并进行可视化分析。无软翅时(图4a),虽然有最大的输送速度(va=13.5 m/s),但是在输送管底部存在粒子链滑行现象,随着输送速度的降低容易造成粒子沉积甚至可能导致输送管道被堵塞。

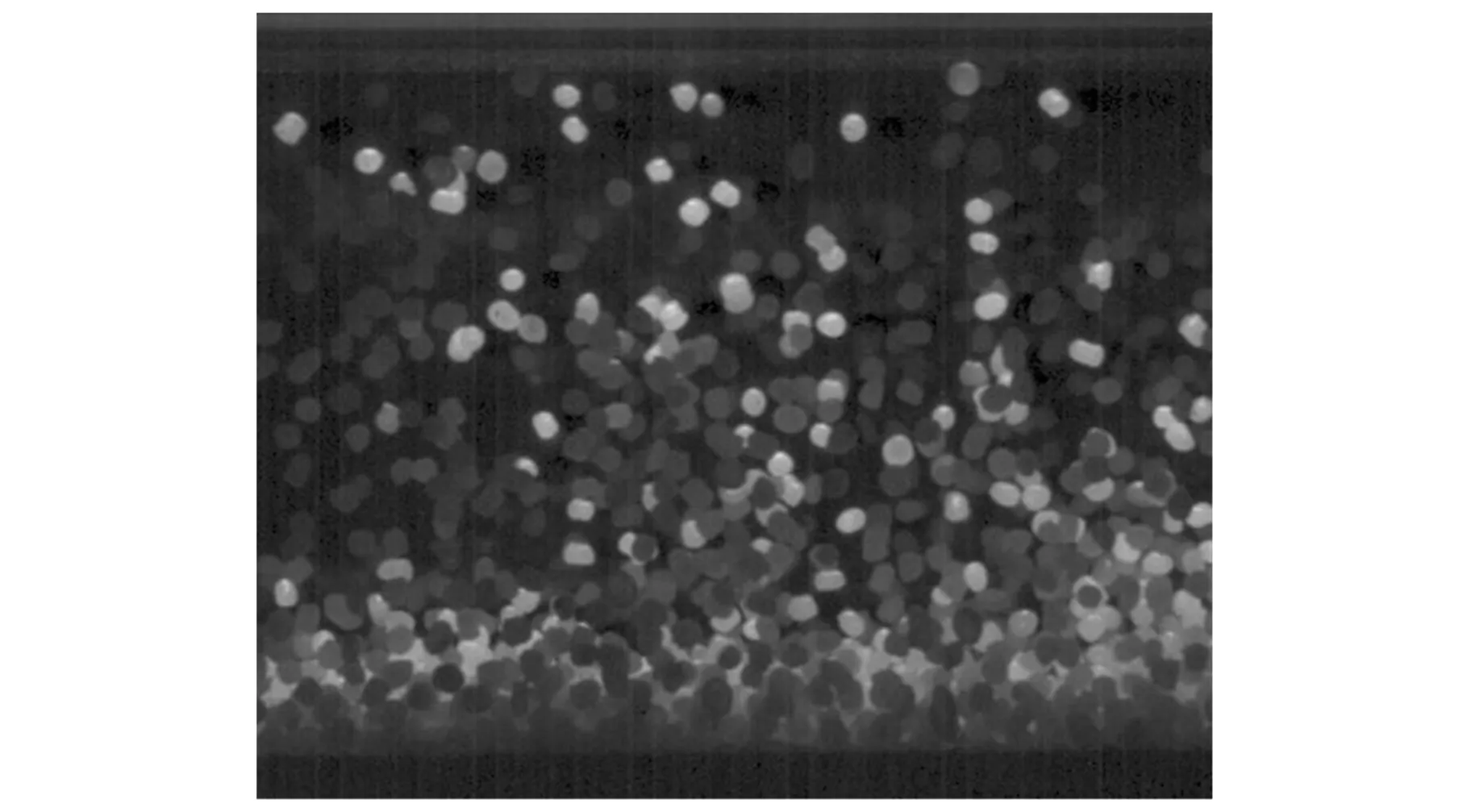

与无软翅相比,尽管有软翅SF200时的输送速度(va=12.6 m/s)较小,可是从粒子可视化图像来看,粒子沉积现象消失并且粒子都处于悬浮状态(图4b),这是因为被软翅激起的气流使输送速度产生垂直方向的分量,使得粒子容易悬浮,避免在管道底部沉积。

与有软翅SF200相比,尽管有软翅SF250和SF300时有更小的输送速度(va分别为12.1 m/s和11.8 m/s),但随着软翅长度的增大,管底部的粒子浓度减小,并且有软翅SF300时的粒子流态处于类似完全悬浮的状态,如图4c、图4d所示。经分析,有以下两个原因导致这样的结果:一是长软翅能激起更加剧烈的气流振荡;二是长软翅振动的时候,软翅尾部和粒子发生碰撞,使粒子更容易分散,不会因为粒子的聚集而沉积。

(a)无软翅(va=13.5 m/s)

(b)有软翅SF200(va=12.6 m/s)

(c)有软翅SF250(va=12.1 m/s)

(d)有软翅SF300(va=11.8 m/s)图4 粒子出口附近粒子流态

3 软翅节能效果实验研究

3.1压力损失及最小输送速度测量

为了测量系统的压力损失,在输送管道入口和出口处分别安装压力传感器1、2(其压力值分别记为p1和p2),测量并比较气力输送系统在安装软翅和未安装软翅情况下的压力损失。气力输送系统的总压力损失为Δp=p1-p2。与此同时,通过使用输送管上游的孔板流量计来测量平均输送速度va。

图5 小粒子(dp=2.3 mm)在不同粒子流量情况下的压力损失

图5所示为有不同长度软翅和无软翅、Gs分别为0.25 kg/s和0.45 kg/s条件下测量得到的压力损失随输送速度的变化趋势,图中,空心点对应Gs=0.25 kg/s工况,实心点对应Gs=0.45 kg/s工况。在高速输送区(va>13.5 m/s),与传统(无软翅)的气力输送系统相比,有软翅的系统的压力损失较大,并且不同长度的软翅对应的压力损失的趋势几乎相同,这说明系统在进行高速输送时软翅的长度已不是影响水平管流场分布的主要因素。然而,在低速输送区(va<13.5 m/s),与传统(无软翅)的气力输送系统相比,有软翅的系统的压力损失减小,系统的最小输送速度明显减小,而且随着软翅长度的增大和粒子流量的减小,压力损失Δp和最小输送速度的减小量明显变大。这是因为输送管道入口的气流由于软翅的振动而振荡,与无软翅系统相比减小了粒子垂直向下的速度(图3),使得粒子不易沉降而容易悬浮。在3种长度的软翅中,长度最长的SF300软翅呈现出最小的压力损失和最小的最小输送速度,对于小流量情况(Gs=0.25 kg/s),有软翅SF300的系统压力损失和最小输送速度的减小量分别为13.6%和14.8%,而大流量情况(Gs=0.45 kg/s)下,有软翅SF300的系统压力损失和最小输送速度的减小量分别为4.23%和10%。

图6 大粒子(dp=3.3 mm)在不同粒子流量情况下的压力损失

为了验证软翅对输送不同直径物料粒子的节能效果,本文选用直径相对较大的粒子(dp=3.3 mm)作为实验输送物料,在粒子流量Gs分别为0.20 kg/s和0.40 kg/s的情况下分别测量了压力损失,如图6所示,图中,空心点对应Gs=0.20 kg/s工况,实心点对应Gs=0.40 kg/s工况。实验发现压力损失Δp没有减小,仅仅最小输送速度得到减小,且长度最长的软翅SF300的最小输送速度最小,对于流量Gs为0.20 kg/s和0.40 kg/s,其最小速度的减小量分别为12.8%和6.2%。这是因为大粒子的终端速度vp(表1)较大,与小粒子相比需要较大的悬浮力才能悬浮起来。

3.2能量消耗

为了说明软翅的节能效果,本文针对不同粒径(dp分别为2.3 mm和3.3 mm)的两种粒子在各种情况(不同长度软翅和无软翅)下,计算了不同粒子流量时的能量损耗系数E以评价气力输送系统的能量消耗,计算公式[2]如下:

式中,Δp为压力损失,kPa;Qa为空气流量,kg/s;g为重力加速度,9.8 m/s2;L为水平管长度,m。

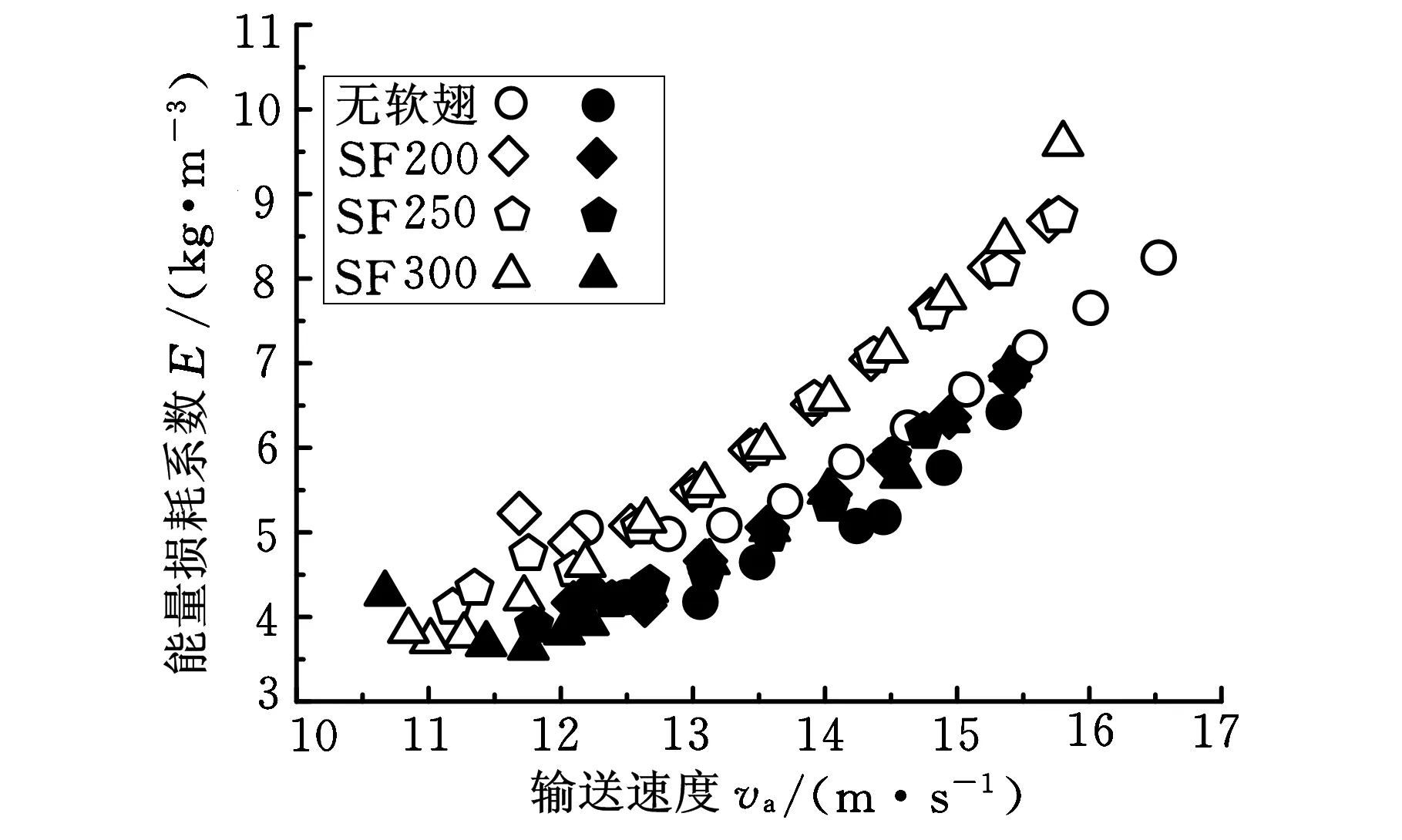

图7 小粒子(dp=2.3 mm)在不同粒子流量情况下的能量消耗

如图7所示(图中,空心点对应Gs=0.25 kg/s工况,实心点对应Gs=0.45 kg/s工况),对于小粒子(dp=2.3 mm),在高速输送区(va>13.5 m/s),有软翅的系统的能量损耗系数E比无软翅系统的能量损耗系数E大,且不同长度的软翅对应的能量损耗系数几乎一样大。然而在低速输送区(va<13.5 m/s),有软翅的系统的能量损耗系数比无软翅的系统的能量损耗系数小,并且随着软翅长度的增大能量损耗系数逐渐减小,有软翅SF300的系统的能量损耗系数最小,这是因为软翅对粒子有悬浮作用,致使粒子容易悬浮,使系统的能量能更充分地用于粒子加速,这也是软翅能使系统节能的首要原因。与传统气力输送系统相比,当粒子流量Gs分别为0.25和0.45 kg/s时,有软翅SF300的系统的能量损耗系数分别减小25.5%和13%。

如图8所示(图中,空心点对应Gs=0.20 kg/s工况,实心点对应Gs=0.40 kg/s工况),对于大粒子(dp=3.3 mm),当气力输送系统以小流量(Gs=0.20 kg/s)输送粒子时,与传统气力输送系统(无软翅)相比,除了长度比较短的软翅SF200外,有软翅SF250和SF300的系统能量损耗系数E较小,其中有软翅SF300的系统能量损耗系数减小15.8%。输送大粒子时,由于粒子终端速度的影响,软翅的节能效果明显低于输送小粒子的情况。实验发现,只有长度较长的软翅才有节能效果,这是因为较长的软翅不但可以通过振动使粒子得到悬浮力,同时可直接碰撞粒子使粒子更加分散,以至于粒子难以聚集,避免了部分粒子之间的摩擦导致的能量损失。由于大粒子拥有较大的终端速度(表1),所以大流量(Gs=0.40 kg/s)时的能量损失没有降低。

图8 大粒子(dp=3.3 mm)在不同粒子流量情况下的能量消耗

4 结论

(1)通过分析粒子垂直方向的速度发现,有软翅的气力输送系统输送管道底部的粒子垂直向下的速度比传统(无软翅)气力输送系统的粒子垂直向下的速度小,定量地证明了软翅对粒子的悬浮作用。

(2)通过粒子流态可视化图像分析发现,在加速区,有软翅的气力输送系统输送管道底部的粒子浓度比传统气力输送系统输送管道底部的粒子浓度小,进一步证明了软翅对粒子的悬浮作用。

(3)实验证明,使用软翅降低了气力输送系统的压力损失和最小输送速度,减小了系统的能量消耗,与传统气力输送系统相比,最小输送速度和能量消耗的减小量分别为14.8%和25.5%。

[1]Watanabe K.Transport of Solids by Pipelines with Spiral Tube[J].Trans. ASME FED,1995,234:57-64.

[2]Li H,Tomita Y.An Experimental Study of Swirling Flow Pneumatic Conveying System in a Horizontal Pipeline[J].Trans. ASME, J. Fluids Eng.,1996,118:526-530.

[3]Ueda H,Sakai M,Horii K,et al.Study of Swirling Pneumatic Transport of Granule in a Horizontal Pipe (in Japanese)[J].Trans. Japan Society of Mechanical Engineers,2001,B-67:3011-3017.

[4]Wood R J K,Jones T F,Miles N J,et al.Upstream Swirl-induction for Reduction of Erosion Damage from Slurries in Pipeline Bends[J].Wear,2001,250:770-778.

[5]Tomita Y,Asou H.Low-velocity Pneumatic Conveying of Coarse Particles in a Horizontal Pipe[J].Powder Technology,2009,196:14-21.

[6]Rinoshika A,Suzuki M.An Experimental Study of Energy-saving Pneumatic Conveying System in a Horizontal Pipeline with Dune Model[J].Powder Technology,2010,198:49-55.

[7]Hyder L M,Bradley M S,Reed A R,et al.An Investigation into the Effect of Particle Size on Straight-pipe Pressure Gradients in Lean-phase Conveying[J].Powder Technology,2000,112:235-247.

[8]Vasquez N,Jacob K,Cocco R,et al.Visual Analysis of Particle Bouncing and Its Effect on Pressure Drop in Dilute Phase Pneumatic Conveying[J].Powder Technology,2008,179:170-175.

[9]Tan S M,Williams K C,Jones M G,et al.Determination of Slug Permeability Factor for Pressure Drop Prediction of Slug Flow Pneumatic Conveying[J].Particuology,2008,6:307-315.

[10]Yan F,Rinoshika A.High-speed PIV Measurement of Particle Velocity Near the Minimum Air Velocity in a Horizontal Self-excited Pneumatic Conveying of Using Soft Fins[J].Experimental Thermal and Fluid Science,2013,44:534-543.

(编辑苏卫国)

Experimental Study on Horizontal Pneumatic Conveying System with Soft Fins

Yan Fei1Tang Wenxian1Zhang Jian1Su Shijie1Zhu Rui1Liu Gaoling2

1.Jiangsu University of Science and Technology,Zhenjiang,Jiangsu,212003 2.SAIC GM Wuling Automobile Co., Ltd.,Liuzhou,Guangxi,545007

To save energy and improve the operation performance,a new pneumatic conveying system was proposed herein,where soft fins of free oscillation were mounted in a horizontal plane through the pipe axis in the front of inlet.The particles had larger suspension force because of fin’s oscillation,then the energy was used to accelerate the particles as far as possible,so that the pneumatic conveying system can safely work in lower air velocity.In order to analyze suspension action of the soft fin,PIV(particle image velocimetry) technology was used to measure the vertical component of particle velocity and particle visualization images.And then energy-saving effects of fin were verified from the pressure drops,minimum and critical velocities and power consumption.

suspension force;pressure drop;minimum and critical velocity;power consumption;pneumatic conveying system

2014-05-26

江苏省青年自然科学基金资助项目(BK20140512)

TH48< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.04.007

晏飞,男,1980年生。江苏科技大学机械工程学院讲师、博士。研究方向为气固二相流及流体可视化技术。唐文献,男,1962年生。江苏科技大学机械工程学院院长、教授。张建,男,1984年生。江苏科技大学机械工程学院讲师、博士。苏世杰,男,1981年生。江苏科技大学机械工程学院副教授、博士。朱瑞(通信作者),女,1982年生。江苏科技大学环境与化学工程学院讲师、博士。刘高龄,男,1982年生。上海通用五菱汽车股份有限公司技术中心工程师。