软煤体孔隙结构影响瓦斯吸附特性的试验研究

2015-10-27许满贵孟然韩金子方秦月张宏亮

许满贵孟 然韩金子方秦月张宏亮

(1.西安科技大学能源学院,陕西省西安市,710054;2.陕西陕煤澄合矿业有限公司,陕西省澄城县,715307)

软煤体孔隙结构影响瓦斯吸附特性的试验研究

许满贵1孟 然1韩金子1方秦月1张宏亮2

(1.西安科技大学能源学院,陕西省西安市,710054;2.陕西陕煤澄合矿业有限公司,陕西省澄城县,715307)

为了掌握软煤体孔隙结构对瓦斯吸附特性的影响作用,基于分形几何理论,采用低温氮吸附和恒温吸附试验方法,对软煤体孔隙结构特征及其对瓦斯吸附特性的影响进行研究,并与硬煤相关特性进行对比分析。研究结果表明:软煤初始氮吸附量大于硬煤,软煤呈现的吸附滞后环比硬煤更为明显,且吸附曲线在高相对压力段上升速率更快,软煤比表面积和孔容均大于硬煤,孔隙数量远大于硬煤,尤其是微孔内吸附力场的叠加作用和中孔内的扩散作用使得软煤吸附势能增强,引入吸附停留时间概念,得出软煤表面较多的吸附位使得瓦斯在软煤体表面吸附停留时间更长,软煤表面分形特征更为明显,软煤表面分维数平均是硬煤的1.47倍,软煤的饱和吸附量及达到饱和吸附的速率均大于硬煤。

软煤体 低温液氮试验 恒温吸附试验 孔隙结构特征 瓦斯吸附特性

煤是一种孔洞结构发育的多孔固态介质。煤的天然孔、裂隙结构特征决定了煤具有良好的瓦斯吸附能力和储存性能。近几年来,国内外学者对煤体孔隙结构与吸附特性进行了大量研究。李希建等对突出煤的孔隙结构与吸附特性进行研究,发现突出煤中孔径在3~5 nm的微孔是瓦斯主要吸附空间;薛光武等利用多种试验方法研究发现对于同一煤级,随构造变形程度加大,开放型孔逐步转化为细瓶颈型孔,吸附量增多,但造成煤孔隙度下降;江丙友,张占存等采用氮吸附法和压汞法研究煤体孔隙结构,得出煤吸附和运移的孔隙特征;Sitprasert C等采用多尺度方法研究了微孔中的物理吸附;Rigby S P等研究了不规则网孔的气体吸附规律。软煤体孔隙结构对瓦斯吸附性能影响的系统性研究成果尚不多见。本文以澄合矿区典型软煤层为研究对象,采用低温氮吸附试验和等温吸附试验,结合分形几何理论,对软煤体孔隙结构特征及其对瓦斯吸附特性的影响进行研究,并与硬煤相关特性进行对比分析。研究结果为深入分析软煤体瓦斯吸附/解吸机理以及制定切实的软煤体瓦斯防治措施提供理论依据。

1 试验方法

1.1煤样的采集与测试

试验所用软煤样取自澄合矿区西卓煤矿和合阳煤矿,均属于石炭二叠系的5#煤层,所用硬煤取自焦坪矿区崔家沟煤矿。每个煤样不少于1 kg,按照《煤的工业分析方法》(GB/T212-2008)将煤样破碎、筛选,装入磨口瓶中密封,以便进行工业分析及瓦斯吸附试验。低温氮吸附试验需选取1~2 cm3的具有平整断面的小块煤样,用吸气球清洁其表面,进行镀金导电层处理,操作时应轻拿轻放。煤样工业分析、坚固性系数及放散初速度测定结果如表1所示。可以看出软煤坚固性系数明显小于硬煤,放散初速度大于硬煤。

表1 煤样试验分析结果

1.2试验方案

低温氮吸附试验采用美国Micromeritics公司生产的ASAP-2020型比表面和孔径分析仪,孔体积小于0.0001 cm3/g,孔径分析范围为0.35~500 nm,比表面积分析范围为0.0005~5000 m2/g。文中采用国际纯粹与应用化学联合会(IUPAC)定义的孔大小分类方法。瓦斯吸附试验采用HCA高压容量法吸附装置,压力范围为0~8 MPa,工作温度为0~40℃,相对误差小于5%。

2 试验结果

2.1比表面积及孔容特征

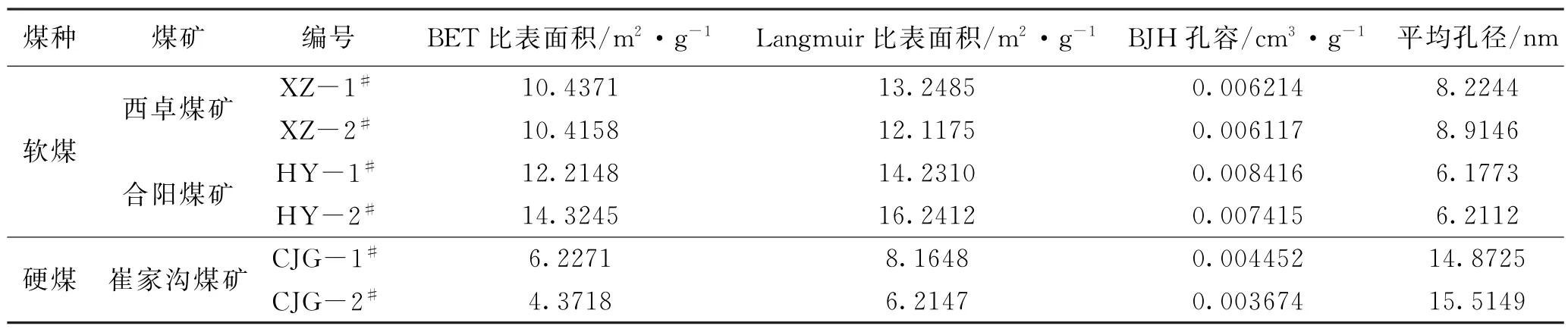

选取西卓煤矿和合阳煤矿各2组软煤试验煤样,编号分别为XZ-1#、XZ-2#,HY-1#,HY-2#;选取2组硬煤试验煤样,编号CJG-1#、CJG-2#,共进行6组氮吸附试验。孔容的表征方法采用BJH法,比表面积的表征方法采用BET法和Langmuir法,分别从不同角度分析软硬煤表面孔结构特征。氮吸附试验结果见表2。

由表2可以看出,软硬煤的BET比表面积值均小于相应的Langmuir比表面积值,这是因为两种模型计算方式不同,Langmuir模型假定瓦斯在煤体表面仅限于单层吸附,而BET模型认为瓦斯在煤体表面吸附可以是多层吸附,即当气体达到饱和吸附量时,吸附量要大于单层的吸附量,另外,Langmuir理论指的单层吸附量即为饱和吸附量,而BET理论所指的单层吸附量只是一个理论值,Langmuir饱和吸附量并不等于最大吸附量,而是在吸附等温线上对应于吸附回环闭合点,在吸附等温线上有吸附回环的出现说明试验对象中有中孔或微孔孔隙存在。但是,中孔中的吸附表现为毛细管凝结,在Langmuir理论看来是吸附质液化过程而不能看做是吸附过程,因此Langmuir理论模型不适合解释中孔内吸附质的吸附行为。对于多孔介质,尤其是含有较多微孔和中孔的物质,BET模型更适合表征比表面积大小,软煤BET比表面积范围在10.4158~14.3245 m2/g,BJH孔容范围在0.006117~0.008416 cm3/g,软煤比表面积和孔容分别比硬煤平均增大了2.33倍和1.79倍;比表面积和孔容是表征煤吸附瓦斯能力的重要指标,数值越大,表明煤体吸附瓦斯容积更大;软煤的平均孔径小于硬煤,表明在单位体积内软煤孔隙内表面积更大,从而孔隙表面提供的瓦斯吸附位更多。

表2 煤样氮吸附试验结果

2.2吸附/脱附曲线与孔结构特征关系

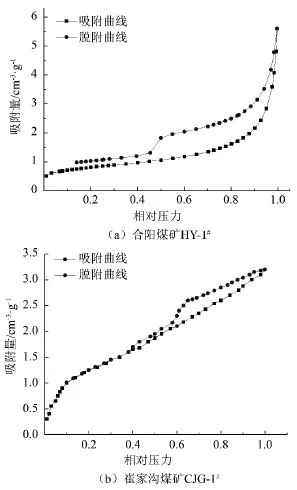

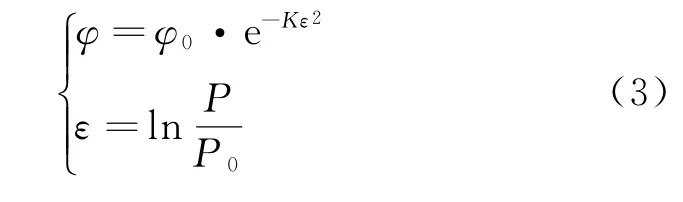

吸附等温线不同相对压力段的形态反映出煤体表面的物理特征及煤体与瓦斯之间的相互关系,相对压力的大小可以评价煤储层性能,特别是煤层渗透性的好坏。煤样的低温氮吸附/脱附曲线如图1所示。

图1 煤样氮吸附/脱附曲线

由图1可以看出,在相对压力为0时,软硬煤的氮吸附量均大于0,表明此时在微孔中已经吸附一定体积的氮气,且软煤在起始点的吸附量大于硬煤吸附量,由此可知,软煤较硬煤具有更大的微孔面积(因瓦斯优先吸附在煤体微孔中,煤中含有的微孔越多,微孔内存在的吸附势能叠加作用越强,从而使得氮吸附量增加越快);当相对压力在0~0.2时,吸附曲线呈现上凸趋势,表明煤体表面与氮分子之间作用力较强;当相对压力在0.5~1时,软硬煤均出现了大小不一的吸附滞后环,且软煤滞后环范围比硬煤滞后环范围大(滞后环范围大小反映出煤体孔隙的连通性强弱),表明软煤孔隙连通性比硬煤好。脱附时,与硬煤相比,软煤呈现的滞后环更为明显,这也表明在开采软煤层时更容易发生瓦斯的短时间大量逸出,在开采时应采取以抽采卸压瓦斯为主的防治措施。当相对压力高于0.9后,吸附曲线急剧上升,软煤吸附曲线上升速率明显大于硬煤吸附曲线。煤体孔隙开放程度与吸附线上升速率相关,上升越快,表明孔隙开放度越大。

2.3煤体表面分形几何特性

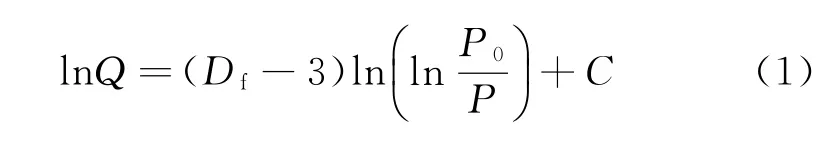

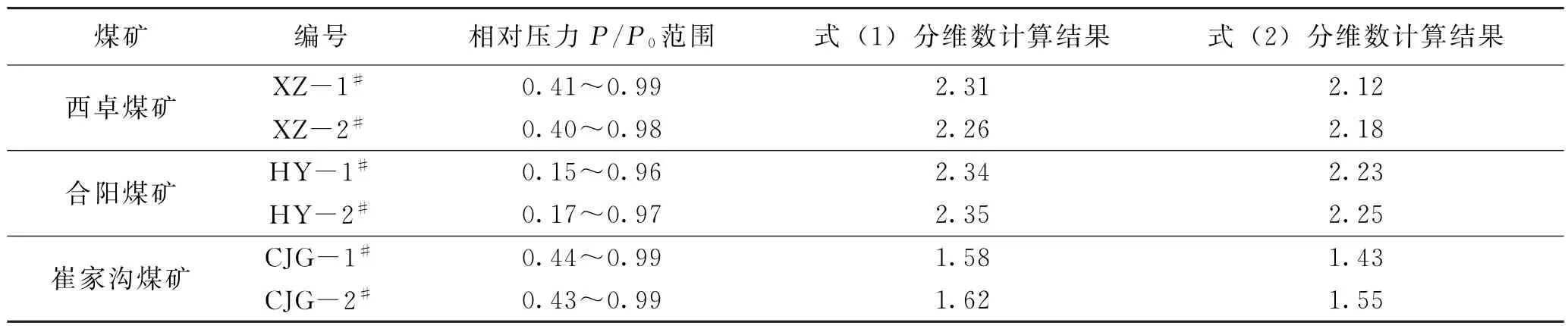

分维数可用来表征煤体孔隙表面分形特征,其数值大小可由低温氮吸附试验数据获得。本文从不同角度进行计算分析,以吸附量为考察点,分维数与吸附量的关系:

式中:P——氮气分压,MPa;

Q——平衡压力为P时的吸附量,cm3/g;

P0——气体吸附的饱和蒸汽压力,MPa;

Df——分维数,表征煤体孔隙表面分形特征;

C——常数。

以煤体比表面积为考察点,分维数与比表面积的关系:

式中:A——煤体表面比表面积,m2/g。

在低温氮吸附试验中,由ln Q和ln A分别对ln(ln P0/P)作图可得到一条直线,由直线的斜率即可得到分维数。根据式(1)和式(2),可计算出煤样表面分维数大小,计算结果如表3所示。

表3 煤样表面分维数计算结果

由表3可以看出,式(1)和式(2)计算结果略有不同,式(1)计算结果略微大于式(2)计算结果,这种差异性可能是来自于煤体中微孔或中孔,微孔或中孔孔径的不同造成微孔对氮的吸附势能的差异,使得氮气分子不能完全有效地充满所有中孔,两种计算公式所得分维数结果都从一定程度上反映了煤体孔隙结构特征。由表3可以看出,软煤表面分维数计算结果在2.12~2.35之间,硬煤表面分维数计算结果在1.43~1.62之间,软煤表面分维数平均是硬煤的1.47倍,分维数越大,表面越粗糙,煤孔隙比表面积越大,这也反映出软煤较硬煤孔隙更为发育。

2.4煤体瓦斯吸附特征

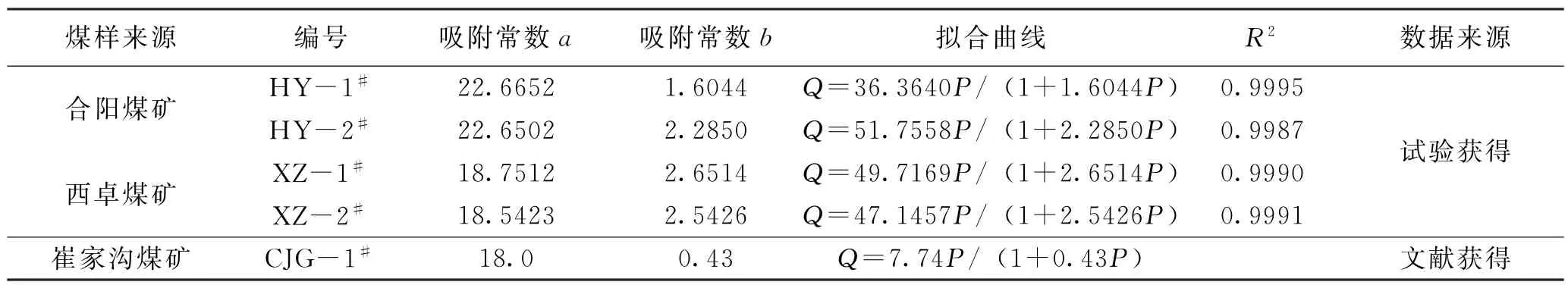

软硬煤恒温吸附试验结果如表4所示,恒温吸附试验曲线如图2所示。

表4 煤样恒温吸附试验结果

图2 恒温吸附试验曲线

吸附常数a和b是表征煤体吸附瓦斯能力的重要标志,a值反映煤体所能达到的饱和吸附量,b值表征煤体达到饱和吸附量的速率大小。由表4和图2可以看出,在相同的试验条件下,软煤吸附常数a和b均大于硬煤吸附常数,软煤较硬煤具有更大的饱和吸附量,同时软煤到达饱和吸附量的速率更快,表明瓦斯在软煤孔隙表面吸附停留的时间长,瓦斯覆盖度高,软煤吸附瓦斯能力更强。

3 试验结果分析

3.1孔隙类型对瓦斯吸附的影响

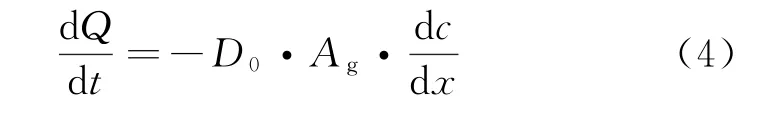

3.1.1微孔内的吸附势能叠加作用

煤体内丰富的孔隙结构不仅为瓦斯的储存提供场所,又为瓦斯的运移和扩散提供通道。尤其是微孔的存在,使得煤体内表面积大大增加。由于微孔道尺寸与瓦斯分子尺寸大小数量级相近,瓦斯分子被微孔道包围,微孔内吸附力场产生叠加作用,使得其中吸附势能与平坦孔壁表面上的吸附势能相比大大增强,在低相对压力下,对瓦斯分子具有更强的吸附引力。文献指出,在小于六个分子直径的圆孔隙以及在小于两个分子直径的狭缝孔隙内吸附势能会大大增强。微孔吸附容积与吸附势能的关系可表示为:

式中:φ——吸附容积;

φ0——极限吸附容积;

K——与微孔结构有关的常数;

ε——吸附势能。

式中ε2体现了微孔壁面吸附势场的叠加作用。

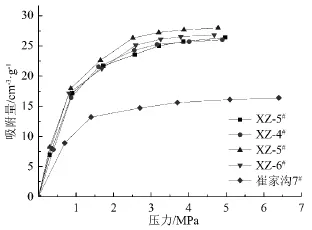

3.1.2中孔内的扩散作用

中孔的分析与氮吸附/脱附曲线密切相关,吸附滞后环的具体形态对应着不同的中孔结构。滞后环范围大,表明对应的孔道畅通性好,孔隙透气性高,有利于瓦斯的运移和扩散。瓦斯在中孔中的扩散遵循Fick扩散,扩散速率可表示为:

D0——瓦斯扩散系数,m2/s;

Ag——孔道中瓦斯扩散面积,m2;

式中负号表示瓦斯在孔道中扩散方向与瓦斯浓度梯度方向相反。

3.2吸附停留时间对瓦斯吸附的影响

从瓦斯分子碰到煤体表面到其离开表面又返回气相所经历的时间称为吸附停留时间。吸附停留时间若远大于分子振动周期,可认为发生了吸附过程。软煤孔隙内表面积更大,提供的瓦斯吸附位更多,吸附位瓦斯覆盖度高,软煤对瓦斯具有更强的吸附势能,瓦斯在软煤表面的吸附停留时间比硬煤长,从而瓦斯吸附量更多。煤体孔隙表面瓦斯覆盖度可表示为:

式中:θ——煤体孔隙表面瓦斯覆盖度,(°);

a——煤体表面上吸附的瓦斯分子数,个;

am——铺满1 cm2煤体表面单分子层的瓦斯分子数,个。

瓦斯分子数与吸附停留时间的关系可表示为:

式中:n——单位时间内碰撞到煤体表面上的瓦斯分子数,个;

NA——阿伏伽德罗常数,取6.02×1023mol-1;

p——瓦斯压力,MPa;

M——吸附相对分子质量;

R——气体常数,取8.314 J/(mol·K);

T——热力学温度,K;

τ——吸附停留时间,s。

3.3分形特征对瓦斯吸附的影响

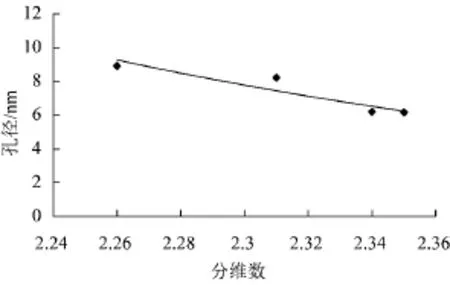

煤体表面分形特征的差异反映出煤体孔隙结构的变化,软煤孔径随煤体表面分维数(取式(1)的计算结果)的增加逐渐减小,变化曲线如图3所示。

图3 孔径与分维数变化关系曲线

分维数越大,表明煤体表面粗糙度越高,单位体积内的孔道增多,孔道半径减小,使得孔容和比表面积增大,煤体孔隙表面提供的瓦斯吸附位增多,瓦斯吸附能力增强。

对于多孔介质来说,由分形几何理论可知,煤体中孔隙半径大小和累计数量存在如下关系:

式中:N——单位体积煤体中孔隙总数,个;

r——煤体中孔隙半径,nm;

Af——不显含Df的比例系数;

rm——孔隙最大半径,nm;

r0——孔隙最小半径,nm;

λ——孔隙半径最小值与最大值的比值。

由式(7)可得煤体中孔隙半径的分布密度函数:

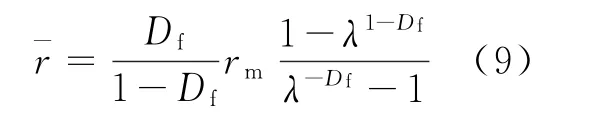

由式(8)可得煤体中孔隙平均半径r-为:

由式(9)可以看出,煤体孔隙平均半径完全取决于煤体分形维数Df、煤体中孔洞分布的上下限rm和r0以及单位体积多孔介质中的空洞总数N。另外,在煤体中孔洞分布的上下限rm和r0以及单位体积多孔介质中的空洞总数N一定,则孔隙平均半径r-随着分形维数Df的增大逐渐减小。

4 结论

(1)氮吸附试验结果计算得出软煤BET比表面积范围在10.4158~14.3245 m2/g,BJH孔容范围在0.006117~0.008416 cm3/g,均大于硬煤,表明软煤较硬煤孔隙数量多,孔隙内表面更大,尤其是微孔数量,微孔内存在的吸附势能叠加作用使得软煤对瓦斯的吸附势能更大。

(2)依据氮吸附试验数据进行软硬煤体孔隙表面分形特征的计算,得出软煤表面分维数平均是硬煤的1倍多,表明软煤表面粗糙度高,单位体积内的孔道多,孔道内表面可以提供的吸附位数量多,瓦斯在软煤体表面吸附位覆盖度高,吸附停留时间长,从而软煤比硬煤吸附瓦斯能力更强。

(3)与硬煤相比,氮吸附试验中软煤呈现的吸附滞后环范围较大,表明煤体孔隙连通性比硬煤好,在开采软煤层时更容易发生瓦斯的短时间大量逸出,在开采时应采取以抽采卸压瓦斯为主的防治措施。

[1] 李希建,林柏泉,施天虎.贵州典型矿区突出煤孔隙结构及其吸附特性试验研究[J].采矿与安全工程学报,2013(3)

[2] 薛光武,刘鸿福等.韩城地区构造煤类型与孔隙特征[J].煤炭学报,2011(11)

[3] 江丙友,林柏泉等.煤岩超微孔隙结构特征及其分形规律研究[J].湖南科技大学学报,2010(3)

[4] 张占存.煤的吸附特征及煤中孔隙的分布规律[J].煤矿安全,2006(9)

[5] Sitprasert C,Zhu Z H,Wang F Y.A multi-scale to the physical adsorption in slit pores[J].Chemical Engineering Science,2011(66)

[6] 中华人民共和国国家质量监督检验检疫总局.GB/T 212-2008,煤的工业分析方法[S].北京:煤炭工业出版社,2008

[7] 辛勤,罗孟飞.现代催化研究方法[M].北京:科学出版社,2009

[8] 赵振国.吸附作用应用原理[M].北京:化学工业出版社,2005

[9] 姚有利.煤中瓦斯吸附渗透理论及试验研究[J].中国煤炭,2014(8)

[10] 闫凯,赵东.水分对煤吸附瓦斯特性影响及微观机理试验研究[J].中国煤炭,2013(3)

[11] 方霞.纳米尺度微孔物理吸附的分子动力学模拟[D].北京:中国科学院研究生院,2002

[12] 曹成润,牛伟等.煤层气在煤储层中的扩散及其影响因素[J].世界地质,2004(3)

[13] 刘朝纲.活性氧化铝上的吸附时间研究[J].贵州科学,1999(1)

(责任编辑 张艳华)

Experimental study on the effect of pore structure of soft coal body on gas absorption characteristics

Xu Mangui1,Meng Ran1,Han Jinzi1,Fang Qinyue1,Zhang Hongliang2

(1.College of Energy of Xi'an University of Science and Technology,Xi'an,Shaanxi 710054,China;2.Chenghe Mining Industry Co.,Ltd.of Shaanxi Coal Industry Company,Chengcheng,Shaanxi 715307,China)

In order to grasp the effect of pore structure of soft coal body on gas adsorption characteristics,based on the fractal geometry theory,the characteristics of pore structure of the soft coal body and the its influence of gas adsorption characteristics were studied and the hard coal related features compared with soft coal were analyzed by the low temperature liquid nitrogen adsorption and adsorption isotherms experiment.The research results show that in the initial stage nitrogen adsorption quantity of soft coal is greater than the hard coal,the adsorption hysteresis ring presented by soft coal is more apparent than hard coal and rise rate of adsorption curve in high relative pressure section is more faster;the specific surface area and pore volume of soft coal are greater than hard coal,the pore quantity is far more greater than hard coal,especially,the superposition of adsorption force field of micropore and diffusion of middle hole makes the enhancement of soft coal adsorption potential energy;the adsorption residence time of coal to gas of soft coal is more longer because of its more adsorption position by introducing concept of adsorption residence time,the surface fractal characteristics of soft coal is more apparent,the average surface fractal dimension of soft coal is 1.47 times that of hard coal,the saturated adsorption amount and saturated adsorption rate of soft coal are greater than hard coal.

soft coal body,low temperature liquid nitrogen experiment,adsorption isotherms experiment,pore structure characteristics,absorption characteristics of coal to gas

TD712

A

许满贵(1972-),男,陕西宝鸡人,教授,工学博士,主要从事安全科学与工程学科的教学和科研工作。