石港煤矿综放工作面综合阻燃技术研究

2015-10-27金齐文跃郝德永李百宜

黄 金齐文跃郝德永李百宜

(1.中国矿业大学安全工程学院,江苏省徐州市,221008;2.中国矿业大学矿业工程学院,江苏省徐州市,221008;3.中国矿业大学煤炭资源与安全开采国家重点试验室,江苏省徐州市,221008)

石港煤矿综放工作面综合阻燃技术研究

黄 金1,3齐文跃2,3郝德永2,3李百宜2,3

(1.中国矿业大学安全工程学院,江苏省徐州市,221008;2.中国矿业大学矿业工程学院,江苏省徐州市,221008;3.中国矿业大学煤炭资源与安全开采国家重点试验室,江苏省徐州市,221008)

针对瓦斯与煤自燃灾害并存综放工作面采空区遗煤自燃问题,选取石港煤矿15109综放工作面为研究对象,通过试验测定15#煤层自燃倾向性属于二类,14#煤层自燃倾向性属于一类,以CO浓度的变化趋势判断煤自燃的阶段;分析得到煤层性质、采空区遗煤量、瓦斯抽采漏风等因素共同导致遗煤自燃;提出瑞米材料堵漏、MgCl2阻化防火、注氮惰化处理、MEA高分子阻化等综合阻燃技术。应用结果表明:工作面各测点位置CO浓度最高为0.0018%,处于较低水平,无自然发火迹象,防火效果显著。

综放工作面 遗煤自燃 自燃倾向 堵漏 阻化防火 注氮惰化

在瓦斯和煤层自燃灾害并存的煤矿中,往往在解决瓦斯问题的同时,由于瓦斯抽采和瓦斯排放所带来的破裂煤体和采空区漏风易引起自燃,煤体自燃又成为瓦斯事故的引火源;反过来,防治自燃所采取封堵隔离等技术措施均不利于瓦斯卸压抽采和排放。因此,综合研究矿井瓦斯与煤层自燃灾害的防治技术,避免防治技术相互影响,对煤矿安全高效生产具有重要意义。

近年来,一些专家在对煤层自燃的研究取得了许多重要成果。舒新前、彭本信等从化学反应动力学方向研究了煤氧化自燃机理;李增华、梁晓瑜等从煤的分子结构与化学反应方向研究了煤的自燃机理;周福宝研究瓦斯与煤自燃共存致灾机理,并提出了利用氮气阻燃防爆技术;李宗翔研究瓦斯涌出与煤层自燃关系,提出瓦斯涌出量导致煤层自然发火期降低;王凯等研究了易自燃采空区瓦斯与火灾共治,提出瓦斯抽采加速煤层自燃。虽然相关专家在瓦斯与煤自燃致灾机理等方面进行了深入研究,但往往采用单一防治措施,对瓦斯抽采条件下综放面采空区易自燃煤层综合阻燃技术还未深入研究。本文以阳泉矿区石港煤矿15109综放面为研究对象,对瓦斯与煤自燃共存灾害综合阻燃技术进行研究。

1 煤层指标性气体及自燃倾向试验

煤层自然发火标志性气体是指煤体在不同燃烧阶段会生成一定含量特有的气体,通过测定特有气体的含量,判定煤体燃烧阶段,进而对煤层自然发火进行预警。本文通过试验测定煤样自然发火的指标性气体,制定井下气体检测体系。

1.1试验测试系统

采用2001型煤自燃特性测试仪试验系统进行煤样自然发火指标性气体试验,该试验系统主要由气流控制系统、加热系统、煤样燃烧系统、测温系统、GC4000A型气相色谱仪分析系统、除湿降温装置和数据采集与分析系统等构成,测试仪系统如图1所示。

图1 2001型煤自燃特性测试仪系统

选取15109综放面15#煤层和邻近14#煤层的大块煤体,均匀破碎成标准粒径后,分别用煤样罐各装取50 g煤样,标记为1#煤样和2#煤样。首先将1#煤样放置于实验箱中,检查通气管路,确认密封性后,调试其余系统,将通风气流稳定在50 ml/min。启动上部加热器和通风机,当温度达到要求后,稳定5 min以上,通过出气系统采集煤样生成气体,经橡胶管连接到GC4000A型色谱仪上进行气样分析。1#煤样测试完毕后,采用相同的方式测试2#煤样。

1.2指标性气体

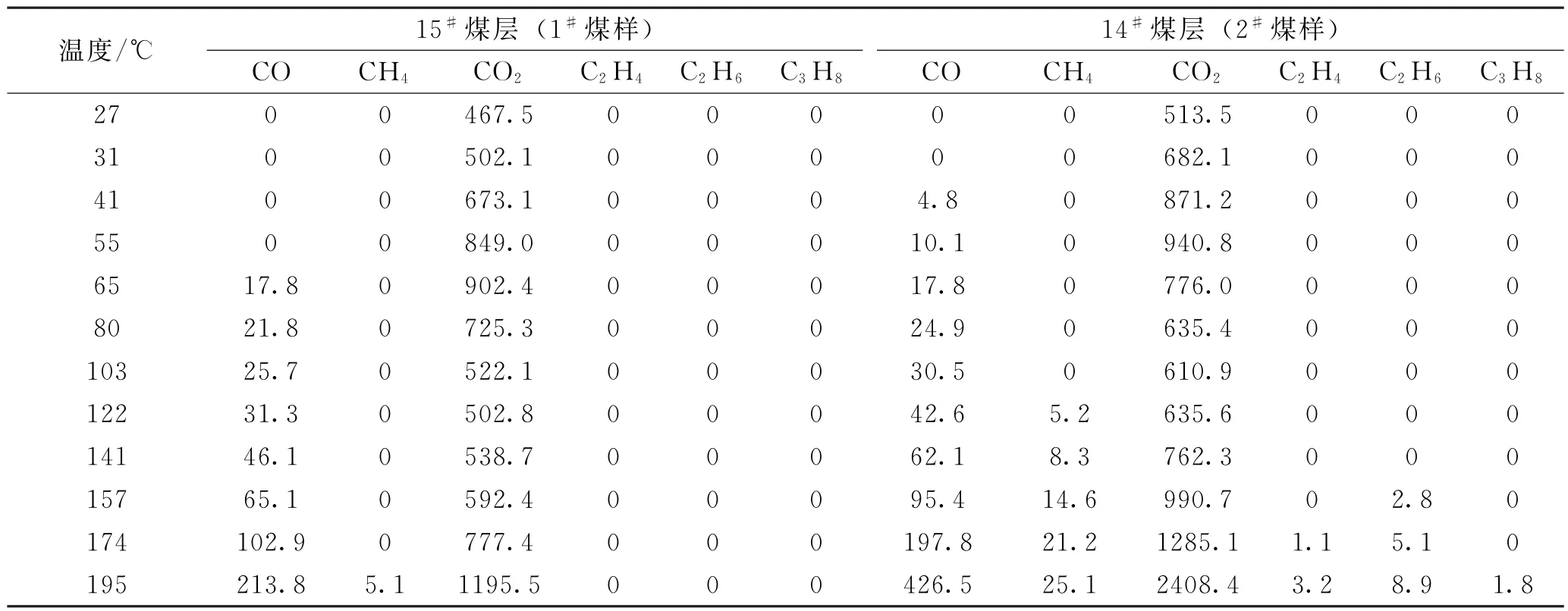

15#煤层煤样和14#煤层煤样升温氧化过程中气体产物及其浓度变化见表1。从表1中可知:

(1)两煤样在27~195℃的氧化过程中有规律的出现CO、CO2,随温度的升高,CO浓度呈指数上升趋势,CO2先升高后降低再快速上升;

(2)两煤样均无原生的CH4;

(3)煤样加热初期开始产生CO,浓度较低,呈缓慢增长趋势。当1#煤样温度达到140℃时CO含量开始迅速增长,当2#煤样温度达到120℃时CO含量开始迅速增长,说明该阶段内煤体氧化速度加快;

(4)由于CO2浓度不是单一升高或降低趋势,无法作为指标性气体,而CO浓度随温度升高而升高,并且浓度大小合理,易于监测,所以,两种煤样均选择CO作为指标性气体。

通过监测CO浓度的变化趋势,确定煤层自燃阶段。

表1 15#、14#煤层煤样升温氧化过程中临界温度时的气体浓度 10-4%

1.3煤层自燃倾向

石港煤矿15#煤层煤样吸氧量为0.71 cm3/g,自燃倾向性等级属于二类,容易自燃,最短自然发火期为76 d。14#煤层煤样吸氧量为1.25 cm3/g,自燃倾向性等级属于一类,容易自燃,最短自然发火期为33 d。

2 采空区自然发火原因

2.1地质条件

石港煤矿15109综放工作面走向长度721 m,倾向长度157 m。主采15#煤层,倾角5°~28°,平均18°,煤层赋存稳定,结构复杂,平均厚度6.41 m,回采率为87%。煤层直接顶为厚度0.74 m黑色泥岩,直接顶上部为厚度0.35 m煤层,距15#煤层上方5.11 m处为14#煤层,厚度为1.03 m。

2.2采空区遗煤

15109工作面采用综放开采技术回采煤炭,采出率低,仅能达到87%,15#煤层平均遗煤厚度达到0.83 m。由于放顶煤开采技术的限制,工作面两巷顶煤不放煤,两巷遗煤厚度达到3.40 m。除此之外,煤层顶板上方存在两层厚度分别为0.35 m和1.03 m煤层。由于15#煤层的开采,顶板大面积垮落,顶板煤层进入采空区,造成遗煤厚度增加。因此,采空区大量遗煤的存在为采空区煤层自燃提供了基础。

2.3采空区漏风

石港煤矿为高瓦斯矿井,15#煤层及其邻近煤岩层均为高瓦斯赋存区,15109工作面瓦斯涌出量最高达145 m3/min以上。为治理瓦斯灾害,分别在距15#煤层上部6.55 m、57.36 m的岩层中布置了瓦斯尾巷和高抽巷。工作面开采后,顶板垮落,裂隙发育沟通上部瓦斯尾巷和高抽巷。瓦斯尾巷和高抽巷采用负压通风,与工作面通风压力形成风压差,工作面的风流经过裂隙带进入后部采空区,为遗煤自燃提供了氧气。

3 煤层综合阻燃技术

石港煤矿15109综放面在工作面端部、防火措施巷和内错尾巷等位置利用多种防灭火技术综合防治采空区遗煤自燃。

3.1瑞米材料控制采空区漏风

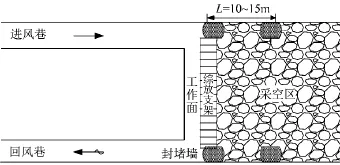

工作面漏风为采空区提供了充足的氧气,是导致遗煤自燃的一个重要原因。随着工作面的推进,采空区及上覆岩层形成裂隙带,沟通上部瓦斯抽采巷道,当工作面与上部瓦斯抽采巷之间存在风压压差时,空气沿风压压差方向流动,导致采空区漏风,特别是工作面与两侧回采巷道的连接处,风流方向发生90°转向,造成风流紊乱,更容易出现漏风现象。

采空区内气体流动状态为层流,多采用Darcy定律来研究采场内气体的流动,根据Darcy定律可知,在风压压差一定的情况下,漏风风量与漏风风阻呈反比关系,增加漏风风阻可减小漏风风量。根据此原理,采用瑞米材料对工作面上下隅角进行堵漏封闭。瑞米材料作为一种新型封堵材料具有封堵效果好、施工方便、操作简单、硬化时间短等诸多优点,高分子粉末与水混合成浆状,通过泵送管路充填进预制模型中,经膨胀与硬化作用,形成一个坚硬密实墙体,大幅提高了采空区漏风风阻,减小了采空区漏风风量。当漏风减少时,漏风流场的分布发生改变,氧气浓度降低,煤炭自燃得到抑制,采空区氧化带的范围缩小,甚至消失。瑞米材料充填位置位于两侧回采巷道,靠近煤柱侧,充填尺寸为2 m×2 m×2 m(长×宽×高),充填间隔为10~15 m,如图2所示。

图2 瑞米泡沫材料施工工艺示意图

3.2MgCl2阻化防火技术

煤自燃过程实质是一个化学反应过程,采空区遗煤在空气中发生氧化反应,生成大量的热,热量的产生又进一步加速了煤的氧化作用,当温度上升到一定程度后,煤体发生燃烧,造成采空区火灾。MgCl2作为新型防灭火材料,对煤层自燃具有很好的抑制作用,首先,MgCl2是一种负催化剂,能够抑制煤的活性,降低氧化作用速度;其次,MgCl2具有较好的粘结作用,以液膜的形式覆盖在煤体和裂隙表面,隔离与氧气的接触;除此之外,MgCl2中含有大量水分,氧化作用产生的热量使得水分升温蒸发,同时带走大量的热,减少了热量的积聚,降低了煤层自燃风险。

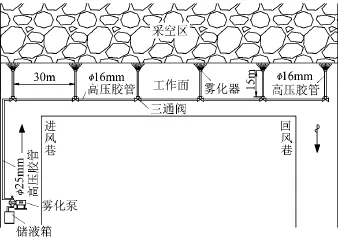

MgCl2以气雾的形式随漏风风流扩散进入采空区。在工作面进风巷设置雾化泵站,将MgCl2与水以1∶4比例混合均匀后置于储液箱,使用雾化泵将溶液通过管路系统输送至工作面,自下隅角至上隅角布置若干喷嘴,喷嘴间距为30 m。如图3所示。

图3 MgCl2阻化防火工艺

3.3采空区注氮惰化处理

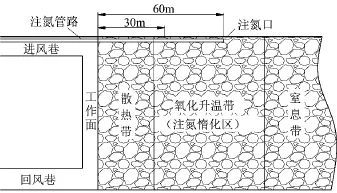

氮气为非可燃、非助燃惰性气体,通过向采空区注入氮气,可稀释氧化带内氧气浓度,降低煤体氧化速度,进而降低采空区遗煤自燃风险。通过试验测定煤自然发火的临界氧气浓度,作为注氮时间、注氮量的参考数据,采用间歇式埋管注氮方式,注入氮气,使采空区氧气浓度降至临界氧气浓度以下后暂停注入氮气。由于采空区漏风影响,新鲜的空气从工作面流进采空区,原有的部分氮气随气流进入上部裂隙流失,采空区内氧气浓度逐渐上升,当超过临界氧气浓度时,重新启动注氮工作,降低氧气浓度,周而复始,直至注氮口进入采空区窒息带。

根据矿井生产实践可知,氮气的扩散半径在15~20 m之间,由于采空区裂隙较为发育,氮气泄露比较严重,选取氮气的扩散半径为15 m,注氮口间距为30 m,与工作面距离在30~60 m之间,如图4所示。

图4 采空区注氮工艺布置

3.4MEA高分子阻化剂阻燃技术

MEA高分子材料、水、氮气等在发泡剂作用下,通过特制发泡设备形成阻化泡沫,具有组成材料的各种特性,比如MEA高分子的致密性、成膜性、挂壁性以及保水性,水的降温作用,氮气降低氧气浓度作用,有效控制了浮煤自然发火危险。

MEA高分子阻化剂通过钻孔注入到指定防灭火区域,钻场位于15107瓦斯尾巷与15107防火措施巷中,距工作面6~10 m处,钻场间距为30m。每个钻场内设置5个钻孔,分别标记为1#、2#、3#、4#和5#,1#钻孔位于进/回风巷侧,处理巷道上部及14#煤层,走向5~10 m,2#、3#、4#钻孔沿一定角度实施,控制回风隅角后部5~10 m以及倾向20~30 m的空间区域;5#钻孔顺层作业,长度为30~50 m,下套管20~30 m,主要处理14#煤体。钻孔施工完毕后进行MEA灌注,钻孔布置如图5所示。

图5 钻场布置图

4 应用效果

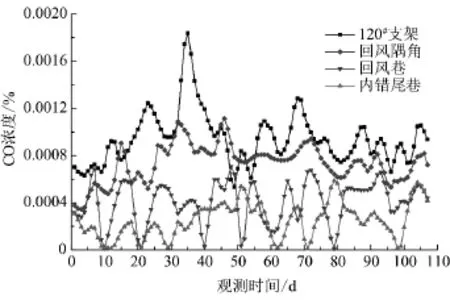

通过监测,工作面推进过程中在距工作面30 m处回风巷、回风隅角、尾巷及工作面120#支架处(位于尾巷下方)CO气体的变化趋势如图6所示。

图6 15109综放面各测点CO浓度变化趋势图

由图6可以看出,在近3个月的观测过程中各测点CO变化趋势不稳定,时高时低,其浓度最高为0.0018%,没有表现出自然发火的迹象。在4个测点中,120#支架处和回风隅角的CO浓度较高,原因是内错尾巷的开拓导致巷道上部岩层发生破坏,围岩裂隙发育,使得该处的煤体氧化较其他测点明显。由监测结果可知,该综放面综合防治技术在现场实际应用中取得了显著的防火效果,保障了工作面的安全回采。

5 结论

(1)通过试验测定石港煤矿15#煤层自燃倾向性等级为二类,最短自然发火期为76 d;14#煤层自燃倾向性等级为一类,最短自然发火期为33 d。确定采用CO浓度变化趋势判断煤自燃的阶段。

(2)分析得到煤层自燃倾向、采空区遗煤量大、瓦斯抽采漏风等多种因素共同作用下,采空区遗煤存在自燃风险。

(3)提出堵漏控风、MgCl2阻燃、注氮惰化、MEA高分子阻化等综合防治采空区遗煤自燃的方法,通过应用,工作面CO变化浓度最高为0.0018%,无自然发火的迹象,取得良好效果。

[1] 彭本信.应用热分析技术研究煤的氧化自燃过程[J].煤矿安全,1990(4)

[2] 李增华.煤炭自燃的自由基反应机理[J].中国矿业大学学报,1996(3)

[3] 梁晓瑜,王德明等.粉煤灰三相泡沫防治煤炭自燃的应用研究[J].中国煤炭,2006(10)

[4] 周福宝,王德明等.含氮气三相泡沫惰化火区的机理及应用研究[J].煤炭学报,2005(4)

[5] 杨胜强,秦毅等.高瓦斯易自燃煤层瓦斯与自燃复合致灾机理研究[J].煤炭学报,2014(6)

[6] 李宗翔.综放工作面采空区瓦斯涌出规律的数值模拟研究[J].煤炭学报,2002(2)

[7] 李宗翔.综放沿空巷周围煤体自燃升温过程的数值模拟[J].煤炭学报,2004(1)

[8] 周爱桃,王凯等.易自燃采空区瓦斯与火灾共治数值模拟[J].中国安全科学学报,2010(8)

[9] 胡新成,杨胜强,周秀红.煤层自然发火指标气体研究[J].煤炭技术,2012(5)

[10] 杨永辰,赵贺,尹博.煤炭自燃标志性气体试验研究[J].煤矿安全,2012(9)

[11] 仲晓星,王德明等.煤自燃倾向性的氧化动力学测定方法研究[J].中国矿业大学学报,2009(6)

[12] 骆大勇,张国枢.采空区遗煤自然发火影响因素分析[J].煤炭技术,2010(11)

[13] 褚廷湘,余明高等.煤岩裂隙发育诱导采空区漏风及自燃防治研究[J].采矿与安全工程学报,2010(1)[14] 李先海,张体镇.注氮惰化窒息燃烧煤炭氧浓度的试验研究[J].安徽建筑工业学院学报(自然科学版),2009(6)

[15] 吴兵,娄鹏,王超.阻化剂防治煤自燃效果分析[J].中国煤炭,2014(6)

[16] 杨运良,于水军,张如意等.防止煤炭自燃的新型阻化剂研究[J].煤炭学报,1999(2)

(责任编辑 张艳华)

Study on the comprehensive prevention and treatment technique of coal spontaneous combustion of full-mechanized caving mining face in Shigang Coal Mine

Huang Jin1,3,Qi Wenyue2,3,Hao Deyong2,3,Li Baiyi2,3

(1.School of Safety Engineering of China University of Mining and Technology,Xuzhou,Jiangsu 221008,China;2.School of Mining Engineering of China University of Mining and Technology,Xuzhou,Jiangsu 221008,China;3.State Key Laboratory of Coal Resource and Safe Mining,China University of Mining and Technology,Xuzhou,Jiangsu 221008,China)

Aiming at the matters of coal spontaneous combustion in fully-mechanized caving mining face with gas and fire disaster coexistence,taking 15109 working face of Shigang Coal Mine as research object,the tendency of No.15 and No.14 coal seam were identified as the second class and the first class separately by experiments and the stages of coal spontaneous combustion were judged by the carbon monoxide concentration variation trend;the properties of coal seam and the lost coal quantity and air leakage resulting from gas drainage jointly led to coal spontaneous combustion by the analysis;The comprehensive prevention and treatment technique of coal spontaneous combustion was proposed,which was leaking stoppage with Ruimi material,inhibition for fire prevention with MgCl2,nitrogen-injection for inert and inhibition with MEA polymer material.The application results show that the carbon monoxide maximum concentration of each measuring point of the face is 0.0018%and is lower level,and three is no sign of coal spontaneous combustion and fire prevention effect is remarkable.

fully-mechanized caving,coal spontaneous combustion,tendency of coal spontaneous combustion,leaking stoppage,inhibition for fire prevention,nitrogen-injection for inert

TD753

A

黄金(1984-),男,江苏淮安人,中国矿业大学矿业工程学院办公室主任,硕士研究生,主要从事矿井防灭火与瓦斯防治方面的研究。