采用热压-喷涂法制备PMMA超疏表面涂层

2015-10-24张海峰张瑞敏刘晓为梁迎春张晓舒朱敏瑜

张海峰,张瑞敏刘晓为,梁迎春,张晓舒朱敏瑜

(1. 哈尔滨工业大学MEMS中心,哈尔滨 150001;2. 哈尔滨工业大学微系统与微结构制造教育部重点实验室,哈尔滨 150001)

采用热压-喷涂法制备PMMA超疏表面涂层

张海峰1,2,张瑞敏1,刘晓为1,2,梁迎春2,张晓舒1,朱敏瑜1

(1. 哈尔滨工业大学MEMS中心,哈尔滨150001;2. 哈尔滨工业大学微系统与微结构制造教育部重点实验室,哈尔滨150001)

以纳米SiO2和PMMA为原料,提出了一种以不锈钢丝网为热压模板结合喷涂法制备PMMA 超疏表面的新方法.研究了热压压力和喷涂SiO2纳米粒子浓度对表面浸润性的影响.结果表明,SiO2纳米粒子能够明显改善PMMA表面的浸润性.在热压压力为0.5,MPa、疏水性SiO2纳米粒子质量分数为4%时,可获得最佳的超疏水涂层,涂层的接触角为164°±0.8°,滚动角小于2°.通过扫描电镜(SEM)观察了涂层表面的微观结构,发现超疏水性涂层具备规则的微纳二元结构.该表面在pH 值为1~14 的范围内都具有很好的超疏性能;同时,制备的超疏水涂层在空气中放置10个月以上,其表面接触角仍大于150°.

超疏表面;热压;涂层;SiO2纳米粒子;接触角

固体表面浸润性是由固体表面的化学组成和微观几何结构共同决定的,因此通过改变固体的表面能和表面形貌可以实现对固体材料表面浸润性的调控[1-3].目前已经报道了多种可以制备超疏水表面的方法,主要手段都是将低表面能的材料修饰在粗糙表面上,或在低表面能的物质上制备粗糙表面[4-5],例如电纺技术[6]、溶液方法[7]、模板合成法[8]、等离子体聚合或刻蚀[9]等.但是多数方法制作成本较高,过程复杂,而且往往需要苛刻的条件或使用特殊的仪器设备,限制了其在超疏水表面制备上的规模应用.

溶剂挥发成膜法是一种相对简单和快速的超疏水表面制备方法[10].目前已经有多篇成功使用溶剂挥发成膜法制备超疏水表面的报道,但一般需要有特定结构的聚合物如嵌段共聚物,或是多种不同组分聚合物的混合物,这些方法都存在一些不足.SiO2纳米粒子喷涂是近年来发展起来的一种快速制备超疏水表面的方法[11-12].由于喷涂薄膜的厚度通常在10~100,μm之间,喷涂的纳米粒子在基底表面随机团聚,存在超疏表面形貌很难控制的缺点.模板热压法[13-14]因有望与工业上流延制膜工艺相结合而成为超疏表面制备量产技术研究的热点,但精细的微纳米结构脱模困难,脱模后模板的纳米级结构容易受到破坏,限制了模板的使用寿命.

当前,透明的超疏水薄膜在实际供应和生产中具有非常广阔的应用前景,但透明性与粗糙度是两个相互竞争的因素,控制合适的表面粗糙度,以达到较好的表面透明性是当前该领域研究的难点.目前报道的超疏水薄膜表面透明性很差[15],与基底的结合力较弱,极易发生脱落,降低了其实用性.本文借鉴上述超疏表面制备工艺的优点,提出了一种不锈钢丝网热压-喷涂制备聚合物超疏表面的新方法,采用廉价的不锈钢丝网为模板,结合喷涂SiO2纳米疏水粒子工艺,研究了热压压力和SiO2浓度对超疏表面性能的影响,在聚甲基丙烯酸甲酯(PMMA)基底上制备出了附着力强、透明的超疏水表面,该方法具有工艺简单、实验条件要求低和廉价等特点.

1 实 验

1.1试剂与仪器

PMMA,深圳市雅晟发塑胶材料有限公司;三氯甲烷,东营市博巨化工有限公司,乙醇,化学纯,北京化工厂;丙酮,分析纯,上海化学试剂公司;去离子水,自制,电阻率为18,MΩ;改性的SiO2纳米粒子,直径15~30,nm,上海百森延令纳米科技有限公司,S-30型(疏水型);OP-10乳化剂(壬基酚聚氧乙烯醚),成都金山化学试剂有限公司;氟硅烷溶液,北京百灵威科技有限公司;不锈钢丝网,天台第一丝网厂;F75型喷枪,台湾得力气动工具有限公司,热压机(769YP-15A粉末压片机),天津市科器高新技术公司;场发射扫描电镜(VEGA 3,LMH),捷克TESCAN公司;接触角测定仪(OCA20),德国Dataphysics公司.

1.2实验过程

将目丝间隔直径为18~24,μm的不锈钢丝网裁剪成2.5,cm×5.5,cm的长方形,放入丙酮溶液中超声清洗10,min,去除表面油脂,在无水乙醇溶液中超声清洗10,min,最后再用去离子水超声清洗5,min.将PMMA裁剪成2.0,cm×5.0,cm的长方形,进行清洗,将清洗干净的不锈钢丝网放入热压机中,仅加热不锈钢丝网一侧的热压模块.当热压温度达到预设110,℃时,将PMMA长方形薄片放置于不锈钢丝网上方,快速加压;改变热压压力,研究不同压力对表面形貌的影响.将热压脱模后的PMMA清洗烘干.将适量的PMMA材料放入三氯甲烷溶液中,磁力搅拌使之充分溶解,称取计量的乳化剂,分别加入溶解PMMA的三氯甲烷溶液和SiO2纳米粒子,滴加适量正丁醇,搅拌、超声振荡至形成稳定的微乳液.用喷枪将混合溶液均匀喷涂到PMMA基底上,喷涂完的PMMA片材置于干燥箱中,在60,℃温度下烘干2,h,得到结构稳定的PMMA超疏水表面.

1.3测试表征

用导电胶将制备的样品粘到样品台上,喷金200,s,在20,kV加速电压下用电子显微镜观察样品的表面形貌和微观结构.用接触角测定仪评估材料表面的浸润性,水滴体积为5,μL,每个样品表面取5个不同位置进行测量,取算数平均值,以倾斜的表面测定滚动角.

2 结果与讨论

2.1丝网热压对PMMA表面浸润性的影响

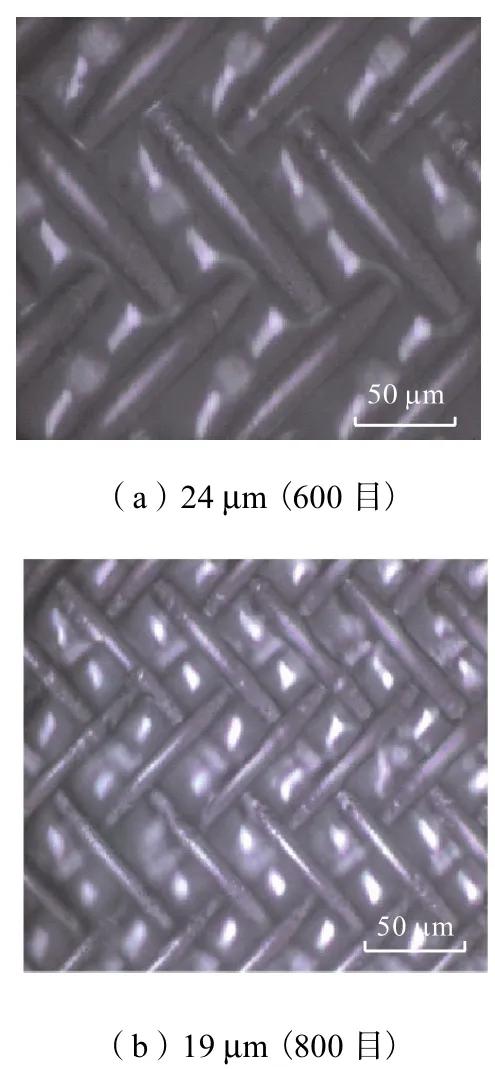

有机玻璃是一种具有水晶透明度的聚合物材料,透光率达到92%以上,由于其具有质轻、价廉和易于成形等优点,在工业领域具有非常广阔的应用前景.纯的光滑PMMA材料表面水的接触角是67.4°± 0.8°,是亲水性聚合物.为了研究表面粗糙度对PMMA表面浸润性的影响,实验中,采用不同目数的不锈钢丝网热压聚合物表面,控制热压温度在110,℃,热压时间1.5,min,热压后的PMMA表面形貌如图1所示.由图1可以看出,热压后的PMMA表面很好地复制了丝网的表面形貌,19 μm(800目)丝网热压出的PMMA表面具有更加细腻的微观形貌.改变热压压力时,热压表面的压痕变深,表面的几何形貌并未发生明显的变化.

图1 不锈钢丝网热压后PMMA表面SEM图像Fig.1 SEM images of PMMA surfaces hot embossing by using stainless steel mesh as template

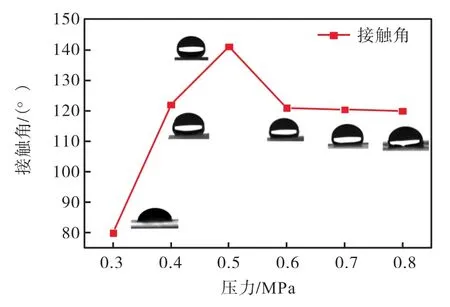

本文研究了热压压力对PMMA表面疏水性的影响,热压后的PMMA表面采用氟硅烷进行表面修饰,热压压力从0.3,MPa变化到0.8,MPa时,压力对接触角的影响如图2所示.由图2可知,随着热压压力的增加,PMMA表面接触角先增大后减小,当热压压力为0.5,MPa时,可以得到最大的接触角约为141°±0.8°,但未获得超疏水表面.分析原因主要是由于丝网热压PMMA表面仅获得微米级粗糙表面,并无纳米结构.微结构之间的距离约为20,μm,间隙较大,由于毛细现象液滴很容易进入到热压丝网间隙内,使得这种单纯微米结构诱导的疏水表面相对于微纳二元复合结构诱导的表面的疏水稳定性差,水滴降落速度较快时,液滴与固体表面呈Wenzel状态,对水滴展现出了超强的黏附性,PMMA薄片缓慢倒转180°时,液滴也不会发生滚落.接触角测试表明,PMMA表面的疏水性能较差,由疏水逐渐变成亲水状态.

图2 热压压力对水接触角的影响Fig.2 Effect of the hot embossing pressure on the water contact angle

2.2喷涂SiO2纳米粒子混合溶液对PMMA表面浸润性的影响

将PMMA溶解到三氯甲烷溶液中,加入适量的OP-10乳化剂,配置质量分数为0.5%的聚合物溶液.在配置的溶液中加入质量分数为4%的SiO2纳米粒子,采用喷枪分别对光滑和0.5,MPa热压后的PMMA表面喷涂SiO2纳米粒子混合溶液以改善其表面形貌,丝网热压前后喷涂的PMMA表面SEM图像如图3所示,其中图3(a)是未经热压处理的PMMA SEM图像,可见,由于热压前PMMA材料表面相对光滑,喷涂的SiO2纳米粒子混合溶液中的三氯甲烷溶解PMMA基底材料,同时溶液中的PMMA材料与基底材料紧密粘合,三氯甲烷溶液挥发后,在PMMA表面紧密团聚着SiO2纳米颗粒.团聚的SiO2纳米粒子形成简单的微米结构.图3(b)是未经热压喷涂SiO2纳米粒子混合溶液的断面轮廓线,该表面相对平坦,具有较为规则的纳米结构,表面粗糙度约为100,nm.图3(c)是丝网热压后喷涂SiO2纳米粒子混合溶液的PMMA SEM图像,丝网热压后形成了规则的微米级粗糙结构,对其表面进行放大,由右上角插图可知,在微米级粗糙表面,紧密排列着乳突状SiO2纳米粒子,形成了微纳二元复合结构,由于改性后的SiO2纳米粒子具有较低的表面能,使得制备的PMMA表面具有很好的超疏水性能,图3(d)是热压喷涂SiO2纳米粒子混合溶液的PMMA断面轮廓线,在丝网和PMMA交接处,由于丝网的热挤压,PMMA表面的粗糙度较大,形成了规则的凹坑状微米结构,不锈钢压痕的宽度约为40,μm,略大于丝网的直径.

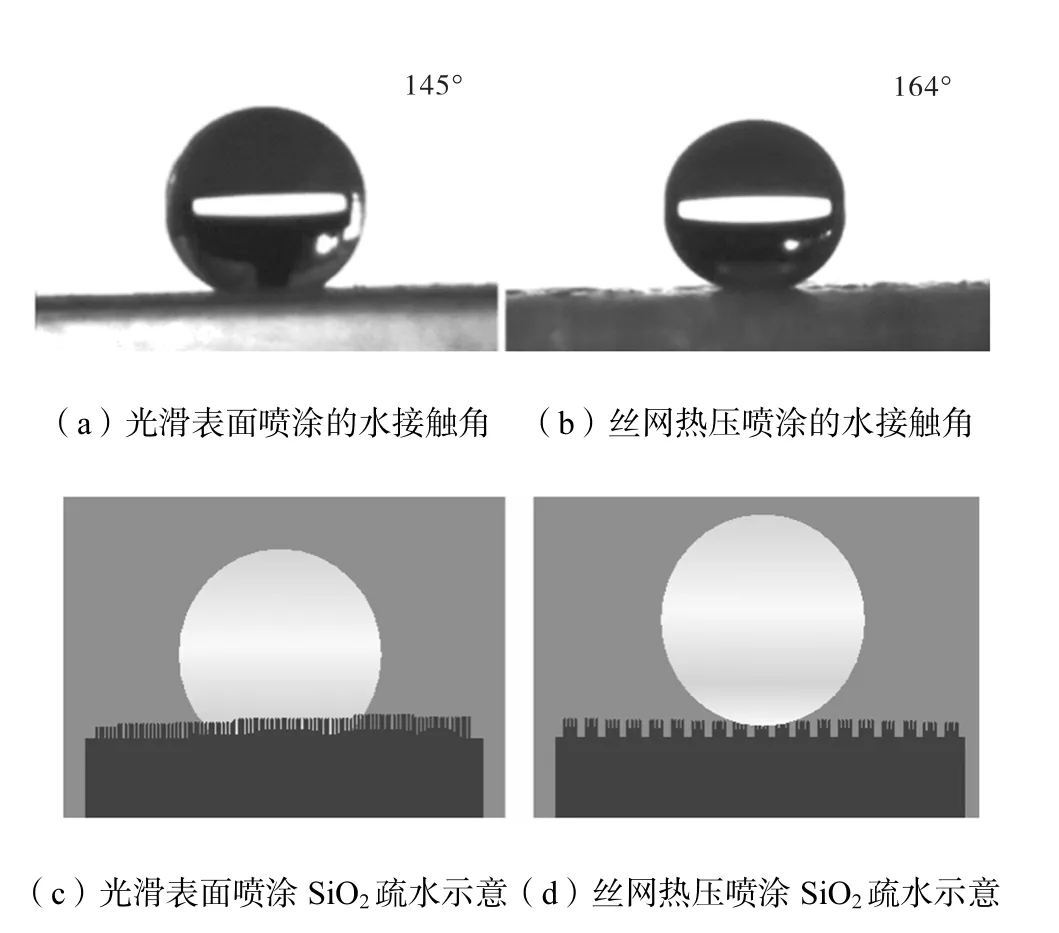

热压前后喷涂SiO2纳米粒子混合溶液的接触角如图4所示.光滑表面喷涂的接触角约为145°±0.8°,丝网热压喷涂的接触角约为164°±0.8°,具有很高的接触角.图4(c)和图4(d)是热压前后喷涂SiO2纳米粒子混合溶液疏水原理示意.由图可知,微纳二元结构大大减小了固液之间的接触面积,可运用Cassie公式对其进行分析,即

式中:f1和f2分别为材料表面的微纳米结构在整个复合接触面上的所占面积分量和空气在整个复合接触表面上所占的面积分量,f1+f2=1;θ为光滑平坦固体表面的接触角;rθ为制备超疏表面的实测接触角.式(1)普遍地被用来解释具有固、气、液三相共存的复合界面的疏水性分析[16].根据Cassie公式可以计算出空气在复合界面中的面积分量.根据计算可知式(1)中f2的值为0.972,即丝网热压喷涂SiO2纳米粒子表面空气占据了复合界面区域大约97.2%的面积.

图3 PMMA表面喷涂PMMA-SiO2涂层的SEM图像Fig.3 SEM images of PMMA-SiO2composite coating on PMMA surface

图4 PMMA超疏水表面的水接触角和原理示意Fig.4Water contact angle and schematic of PMMA superhydrophobic surface

2.3SiO2纳米粒子混合溶液浓度对PMMA表面浸润性的影响

为了研究SiO2纳米粒子混合溶液浓度对PMMA表面浸润性的影响,在质量分数为0.5%的PMMA三氯甲烷和OP-10乳化剂的混合溶液中,分别掺杂质量分数为0.5%~0.6%的SiO2纳米粒子混合溶液,在丝网热压的PMMA材料表面进行均匀喷涂,PMMA基片干燥后形成一层PMMA-SiO2疏水薄膜.图5是不同质量分数的SiO2纳米粒子混合溶液对PMMA表面浸润性的影响.

图5 不同质量分数SiO2纳米粒子的水接触角Fig.5Water contact angle at various SiO2nanoparticles concentrations

由图5可知,未喷涂SiO2纳米粒子混合溶液的PMMA表面水接触角为88°±0.8°,当掺杂少量SiO2纳米粒子时,PMMA表面对水的接触角迅速增大,但此时,涂层SiO2纳米离子的含量相对较少,薄膜表面SiO2纳米粒子较为稀疏,表面丝网热压后的微米结构较为清晰,SiO2纳米粒子质量分数为4%时,可达到最大的接触角约为164°±0.8°.当SiO2纳米粒子质量分数继续增加到6%时,PMMA表面SiO2纳米粒子涂层变厚,涂层开始发生开裂,无法形成连续性薄膜,造成疏水性能下降.因此,SiO2纳米粒子质量分数为4%时,制备的表面具有最佳的超疏水性能.

为了研究表面SiO2纳米粒子的黏附性,将制备的聚合物表面截断,图6是PMMA超疏表面断面的SEM图像.

图6 PMMA超疏表面断面的SEM图像Fig.6 Cross section SEM image of PMMA superhydrophobic surface

溶解的PMMA很好地将SiO2纳米粒子粘接到PMMA薄板材料上,形成稳定的粗糙结构.表明喷涂的PMMA和SiO2纳米粒子与原PMMA基底具有较好的黏附性.将制备的超疏水材料在去离子水中超声震荡5 min,在真空干燥箱中缓慢烘干,该表面的疏水性能下降约0.5°,因此,采用丝网热压-喷涂法制备的超疏表面具有稳定、牢固的微纳二元结构.

图7是采用优化工艺制备的疏水表面的光学图像,在测试时,水滴下落到超疏水表面时,会迅速弹开,水滴很难停留在PMMA表面上,表明制备的表面具有非常小的黏附性,通过测量该超疏表面的滚动角小于2°.底层背景图案可以清晰地透过超疏水的PMMA表面,由此可见,采用该种方法制备的PMMA超疏水材料具有非常好的透明性.为了研究所制备表面对酸碱溶液的浸润性,测定了不同pH值(1~14)的水溶液,测试结果表明,随着溶液酸、碱性的增强,接触角略有下降,但是在整个pH值范围内,接触角均维持在150°以上,说明所获得的超疏水表面可以在不同酸碱条件下保持良好的疏水性.将制备的超疏材料在空气中放置10个月,对其表面接触角重新测试,疏水性能略有下降,但接触角仍然大于150°,测试结果表明,制备的超疏水表面具有很好的稳定性.

图7 PMMA 超疏表面水滴的光学图像Fig.7 Optical image of water droplets floating on the PMMA superhydrophobic surface

3 结 语

本文采用丝网热压-喷涂SiO2纳米疏水粒子在PMMA表面制备出了超疏水的薄膜,可以通过调节丝网热压压力来调控疏水表面的微米结构,通过改变喷涂SiO2纳米粒子混合溶液的浓度来调节超疏表面的纳米结构和表面能.研究结果表明,SiO2纳米粒子的质量分数为4%时,可以获得最佳的超疏水表面,对水的接触角可达164°±0.8°,滚动角小于2°.制备的超疏水表面具有良好的透明性,该表面长时间放置时,表面仍能够保持良好的疏水性能,对pH值为1~14的水溶液都能保持良好的超疏水性能.该制备方法简单、成本低廉,能够快速制备出结构稳定的超疏水表面.

[1]Roach P,Shirtcliffe N J,Newton M I. Progess in superhydrophobic surface development[J]. Soft Matter,2008,225(4):224-240.

[2]Yan Y Y,Gao N,Barthlott W. Mimicking natural surperhydrophobic surfaces and grasping the wetting process:A review on recent progress in preparing superhydrophobic surfaces[J]. Advances in Colloid and Interface Science,2011,169(2):80-105.

[3]Yao Xi,Song Yanlin,Jiang Lei. Applications of bioinspired special wettable surfaces[J]. Advanced Materials,2011,23(6):719-734.

[4]Wu Weici,Wang Xiaolong,Wang Daoai,et al. Alumina nanowire forests via unconventional anodization and super-repellency plus low adhesion to diverse liquids[J]. Chem Commun,2009(9):1043-1045.

[5]Luo Z Z,Zhang Z Z,Hu L T,et al. Stable bionic superhydrophobic coating surface fabricated by a conventional curing process[J]. Adv Mater,2008,20(5):970-974.

[6]Lu X F,Wang C,Wei Y. One-dimensional composite nanomaterials:Synthesis by electrospinning and theirapplications[J]. Small,2009,21(5):2349-2370.

[7]Kuang Ye,Zhao Lina,Zhang Shuai,et al. Morphologies,preparations and applications of layered double hydroxide micro-/nanostructures[J]. Materials,2010,3(12):5220-5235.

[8]冯 杰,林飞云,黄明达,等. 基于金属模板热压微模塑制备聚烯烃超疏水表面[J]. 高等化学工程学报,2011,25(4):688-694.

Feng Jie,Lin Feiyun,Huang Mingda,et al. Fabrication of polyolefin superhydrophobic surfaces by replicamolding process based on using etched metal surface as templates[J]. Journal of Chemical Engineering of Chinese Universities,2011,25(4):688-694(in Chinese).

[9]Her E K,Ko T J,Shin B,et al. Superhydrophobic transparent surface of nanostructured poly(methyl methacrylate)enhanced by a hydrolysis reaction[J]. Plasma Process Polym,2013,10(5):481-488.

[10]Zhu X T,Zhang Z Z,Xu X H,et al. Facile fabrication of a superamphiphobic surface on the copper substrate[J]. Journal of Functional Materials,2012,43(14):1955-1959.

[11]Latthe S S,Rao A V. Superhydrophobic SiO2microparticle coatings by spray method[J]. Surface and Coatings Technology,2012,207:489-492.

[12]Chen Hengzhen,Zhang Xia,Zhang Pingyu,et al. Facile approach in fabricating superhydrophobic SiO2/polymer nanocomposite coating[J]. Applied Surface Science,2012,261:628-632.

[13]Guo Chaowei,Feng Lin,Zhai Jin,et al. Large-area fabrication of a nanostructure induced hydrophobic surface from a hydrophilic polymer[J]. Chem Phys Chem,2004,5(5):750-753.

[14]刘 斌,傅叶京力,阮维青,等. 利用软模板和紫外光固化技术制备超疏水表面[J]. 高分子学报,2008(2):155-160.

Liu Bin,Fu Yeqing,Ruan Weiqing,et al. Preparation of superhydrophobic surfaces by using elastomer templates and UV curable resin[J]. Acta Polymerica Sinica,2008(2):155-160(in Chinese).

[15]刘朝杨,程 璇. 透明超水疏油涂层的制备及性能[J]. 功能材料,2013,44(6):870-873.

Liu Chaoyang,Cheng Xuan. Synthesis and properties of transparent superhydrophobic and oleophobic coatings[J]. Journal of Functional Materials,2013,44(6):870-873(in Chinese).

[16]Chen Zhi,Li Feng,Hao Limei,et al. One-step electrodeposition process to fabricate cathodic superhydrophobic surface[J]. Applied Surface Science,2011,258(4):1395-1398.

(责任编辑:金顺爱)

Fabrication of PMMA Superhydrophobic Surface Coating by Hot Embossing/Spray Method

Zhang Haifeng1,2,Zhang Ruimin1,Liu Xiaowei1,2,Liang Yingchun2,

Zhang Xiaoshu1,Zhu Minyu1

(1. MEMS Center,Harbin Institute of Technology,Harbin 150001,China;2. Key Laboratory of Micro-Systems and Micro-Structures Manufacturing of the Ministry of Education,Harbin Institute of Technology,Harbin 150001,China)

A new method to prepare PMMA superhydrophobic surface with SiO2nanoparticles and PMMA as raw materials was proposed,in which stainless steel mesh was used as the template and spraying was adopted. Effects of the hot embossing pressure and the contents of SiO2nanoparticles on the superhydrophobic properties of the coating were investigated. Results indicate that SiO2nanoparticles can remarkably improve the wettability of PMMA surface. When the pressure of hot embossing is 0.5,MPa and the mass percentage of SiO2nanoparticles is 4%,the composite coating has a high water contact angle of 164°±0.8°and a small sliding angle of less than 2°. The surface morphology of the coatings was investigated using scanning electron microscopy(SEM)and was proved to be a regular 2D micronano structure. The surface coatings show high superdrophobic properties for all solutions with pH ranging from 1 to 14. Moreover,the contact angles are still larger than 150°after the fabricated superhydrophobic surface has been placed in the air for 10 months.

superhydrophobic surface;hot embossing;coating;SiO2nanoparticles;contact angle

O647

A

0493-2137(2015)12-1071-06

10.11784/tdxbz201402039

2014-02-24;

2014-03-10.

国家重点基础研究发展计划(973计划)资助项目(2012CB934104);国家自然科学基金资助项目(61474034,61071037);中央高校基本科研业务费专项资金资助项目(HIT.NSRIF.2014040);黑龙江省自然科学基金资助项目(F201418)

张海峰(1978—),男,博士,讲师,moonzhf@163.com.

刘晓为,lxw@hit.edu.cn.

网络出版时间:2014-03-27. 网络出版地址:http://www.cnki.net/kcms/doi/10.11784/tdxbz201402039.html.