静电喷粉在发动机缸体铸件中的应用

2015-10-24刘庆义臧加伦

李 娜,刘庆义,臧加伦

(潍柴动力股份有限公司,山东潍坊 261061)

静电喷粉在发动机缸体铸件中的应用

李 娜,刘庆义,臧加伦

(潍柴动力股份有限公司,山东潍坊 261061)

主要介绍了静电喷粉工艺在发动机缸体上的应用情况,并对粉末涂料的选择以及工艺应用中出现的典型缺陷及解决措施进行了探讨。

静电喷粉;喷涂工艺;性能

0 引言

随着发动机外观质量要求的不断提高,对发动机铸件毛坯防锈涂层的质量要求也越来越高。目前,国内发动机铸件广泛应用的是底漆防锈工艺,容易出现漆泡、流漆、积漆等现象,防锈能力欠佳,还存在喷涂环境恶劣、职工劳动强度高等问题。静电喷粉作为一种新的涂装技术,具有节省能源和资源、减少环境污染、工艺简便、易实现自动化、涂层坚固耐用、粉末可回收再用等优点[1],正逐步取代传统的涂装工艺。而现阶段国内大型复杂铸件的静电喷粉工艺应用较少,本文主要介绍了静电喷粉工艺在发动机缸体上的应用,并对粉末涂料的选择以及工艺应用中出现的典型缺陷及解决措施进行了探讨。

1 缸体铸件静电喷粉工艺介绍

1.1静电喷粉工艺及特点

静电喷粉技术是利用高压静电发生器产生高压静电,当粉末涂料从带有高压静电发生器的喷枪枪口喷出时,粉末成为带负电荷的粉末颗粒,粉末在空气推力和电场力共同作用下奔向带正电的接地工件并吸附在其表面,形成粉末涂层,粉末涂层经高温固化后形成防护涂层[2]。

经过一段时期静电喷粉工艺的应用,总结出静电喷粉工艺有以下显著特点:

(1)操作环境改善。静电喷粉工艺避免了传统喷漆工艺的漆雾飞散,工作环境大大改善,同时减少了液体涂料溶剂对自然环境的污染。

(2)自动化程度高。静电喷粉工艺易实现全自动涂装,生产效率高,适合于自动化大批量生产。

(3)材料利用率高。静电喷粉的过喷粉末经回收系统收集、过筛,再送入供粉系统重新使用,筛余的粉末由供方回收重新利用,材料利用率接近100%。

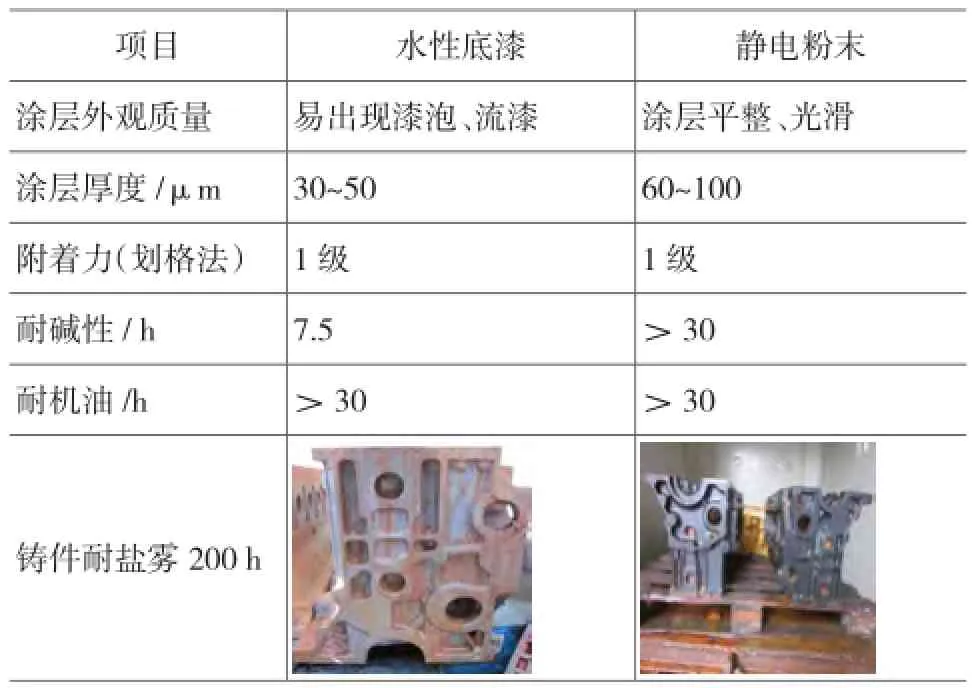

(4)涂层性能优越。静电喷粉涂层与一般液体涂料涂层相比涂层外观质量更好,涂层性能优越,部分对比数据参照表1。

表1 静电喷粉与水性底漆涂层性能对比

1.2工艺流程及参数

以下以本公司重型发动机缸体全自动静电喷粉线为例,介绍静电喷粉工艺流程及主要工艺参数。其主要工艺流程为:前处理→吹灰→预热→静电喷粉→固化→强冷下件。具体为铸件经清理检验后用悬挂起重机吊放在过渡辊道上,铸件缸体与缸盖结合面向下,经过吹灰、预热后进入粉房自动喷粉(含手工补喷),再经辊道运至固化炉固化,最后铸件经强制冷却后即可下线。

(1)前处理 。铸件前处理的目的为去掉铸件表面的氧化皮等,使工件表面形成一定的粗糙度,提高涂层与铸件的结合力,重型发动机缸体铸件一般经抛丸方能满足要求。

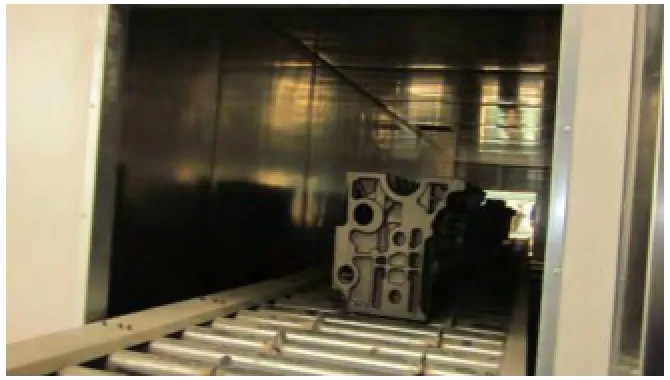

(2)吹灰 。采用压缩空气人工清吹的方式,吹落铸件残留废砂、钢丸和灰尘,如图1所示。

图1 吹灰室吹灰操作

(3)预热 。主要分两种,一种是烘干至100 ℃以下,除去铸件表面的潮气,增加粉末与铸件之间的吸附力;此外,如涂层要求较厚,可将铸件温度预热至100~160 ℃,以增加粉末沉积厚度。一般情况下,铸件有抛丸余热时不需要进行预烘干。

图2 铸件在预热炉内预热

(4)静电喷粉 。缸体静电喷粉在密闭喷粉房内进行,采用进口全自动静电喷粉设备。主要由静电发生器、粉末喷枪、供粉装置、供气系统及回收装置等五大部分组成。

设置6把自动喷枪(缸体左右侧面各3把),根据铸件形状、大小、复杂程度,分别调节自动喷枪的位置、喷粉量、电压、电流等参数,尽量使各部位涂层均匀,固化后涂层厚度可控制在60 ~100 μm,静电喷粉主要参数见表2。另外还设置2把手动喷枪用于缸体前后端面及侧面局部部位的补喷。缸体静电喷涂时的状态如图3所示,图4为缸体静电喷粉后出喷粉房时的状态。

表2 静电喷粉主要参数设置

图3 缸体静电喷涂状态

图4 缸体静电喷粉后出喷粉房

(5)固化。固化是静电喷粉工艺中的一个关键工序,对涂层的物理、化学性能影响极大,固化工艺必须严格执行。一般来讲,固化工艺中的加热温度和保温时间由粉末的固化特性决定,我们所使用的粉末为低温热固性环氧粉末涂料,以铸件本体表面温度在140 ℃以上保温15~20 min为原则,固化炉加热段长度和加热温度都是根据炉温跟踪仪测定的铸件本体温度曲线而设计的。固化炉采用天然气燃烧加热的卧式直通式结构,在多个区域安装热电偶以便精确控制炉温。

此外,缸体在固化炉内采用双件排列方式,在满足保温时间和生产节拍条件下,缩短了固化区炉窑长度,降低了设备制作成本,节省了设备场地。

(6)强冷。固化后缸体表面温度高,需进行强制冷却,以使铸件出炉时的表面温度接近室温。目前一般采用排气冷却工艺,强冷室配置离心式冷却风机,配备可靠的进排风系统及其管路,喷涂缸体经过强冷后,最终下线。

2 缸体铸件粉末涂料的选择

2.1粉末涂料类型的选择

粉末涂料是由树脂、固化剂、颜料、填料和添加剂等以一定的比例混合,再通过搅拌、热挤压、冷却、粉碎和过筛等工艺配制而成的粉末状物质。粉末涂料分为热塑性粉末和热固性粉末,树脂种类基本有环氧、聚酯、聚氨酯、丙烯酸酯等。粉末涂料的选择与质量控制对喷涂工艺性及涂层性能至关重要,作为发动机铸件防锈材料而言,易选用热固性环氧粉末涂料。相同体系的粉末涂料由于树脂、固化剂选用的不同,其对固化温度及时间的要求也有差异,普通的国产粉末涂料固化温度一般要达到180 ℃,国内有外资公司研制出固化温度150 ℃甚至更低的低温固化环氧粉末涂料,选择这种低温固化粉末用于厚大发动机铸件,即可节约能源又可以更好地保证涂层固化质量。

2.2粉末涂料的性能指标控制

粉末涂料的特性指标一般包括粒径分布、胶化时间、流动性和比重等,这些特性指标都要满足涂料的应用性如流化性、上粉率等要求。粒径的控制尤其值得关注,一般来讲,涂料粒径越小越有利于其固化时的流平性,涂层的外观越平整光滑,但小于10 μm的超细粉基本不带电,会导致喷涂效率下降,涂料的上粉率和回收率降低;颗粒较粗,特别是大于60 μm的,重力惯性力大于库仑力,也不易上工件,影响上粉率。因此粉末涂料的平均粒径通常要控制在30~40 μm,并要严格控制超细粉以及粗粉含量。

铸件防锈用粉末涂层的性能指标通常包括附着力、光泽、硬度、柔韧性、冲击强度、耐化学品能力等。若使涂层的综合性能得到最佳,上述指标间一定要良好匹配,尤其是冲击强度和柔韧性的匹配,冲击强度要求越高则涂层的韧性也就要越强,但是容易引起涂层在后续切削加工过程中出现拉丝现象,因此对粉末涂料冲击强度的要求不宜太高。对发动机缸体铸件用粉末涂料及涂层的部分性能指标要求如表3。

2.3粉末涂料性能检测

粉末涂料部分性能的检测需要通过样板来进行,样板的制作及固化要严格按涂料要求的工艺执行,要使用小型电热鼓风干燥箱在规定的温度和时间下使样板固化,切不能随铸件在固化炉中固化。样板随铸件在固化炉内固化时,样板实际温度高于要求温度,固化时间过长,使样板粉末脆化,性能恶化;反之,固化温度低、时间短导致粉末涂料固化不完全,粉末涂料的性能也不能良好的发挥出来。另外,检测样板的膜厚要控制在合适的范围内,否则会直接影响冲击强度以及柔韧性测试结果的准确性,一般厚度控制在60~80 μm比较合适。粉末涂料各项性能指标的检测方法列于表3中。

表3 发动机缸体铸件用粉末涂料部分技术要求

3 4静电喷粉工艺典型缺陷及解决措施

3.1涂层加工拉丝

加工拉丝是静电喷粉工艺在我公司应用初期出现的最典型缺陷,如图5中圈示区域,在铸件机加工过程中,粉末涂层不能被平整切削掉,在铸件边缘残留毛边。

通过对该缺陷问题的分析、改进及生产验证表明,产生静电喷粉涂层加工拉丝缺陷的主要因素及解决措施包括以下几方面:①合理控制粉末涂料柔韧性:粉末涂层柔韧性越好,涂层越不易被切削掉,因此作为铸件毛坯防锈工艺材料来讲,不能一味追求高柔韧性,将涂料冲击强度从50 kg·cm降低到30 kg·cm后,拉丝现象得到了明显改善;②确保粉末涂层固化完全:产生拉丝现象的铸件中,其厚大部位的拉丝现象较薄壁处严重,推断有可能厚大部位粉末涂层固化不充分,因为厚大部位铸件升温慢,该部位粉末的固化温度和时间可能达不到工艺要求,后经炉温跟踪仪测定铸件本体温度曲线证实了这一点,随后根据铸件厚大部位粉末固化要求优化了炉温设定参数;③适当降低喷粉涂层厚度:涂层厚度太厚,不但造成材料浪费,还恶化涂层性能,涂层厚度通过喷枪位置、喷粉量、静电电压等参数进行控制,一般控制在60 ~100 μm为宜。通过以上措施的实施,静电喷粉涂层加工拉丝现象得到了彻底解决。

图7 加工拉丝缺陷

3.2供粉和上粉缺陷

静电喷涂工艺中最容易出现供粉和上粉类的缺陷,主要有供粉不足、上粉率差、堵枪等。这类缺陷主要与粉末涂料的特性以及喷涂工艺的控制有关。

在粉末涂料特性方面,除了确保涂料配方合理、各组分良好匹配外,粒径控制和粉末吸潮问题也不容忽视。超细粉含量高或粒度太粗都会影响粉末流动性,降低上粉率抑或发生堵枪。粉末吸潮将影响其带电性能, 降低上粉率,影响流动性、成膜性能等,会产生涂膜气泡和针孔及堵枪等弊病,吸潮严重结团则无法进行静电喷涂。另外,当使用回收粉时要特别注意回收粉中杂质的去除,不然容易出现堵枪并恶化涂层质量,并要合理控制新粉与回收粉的用量比。

在喷涂工艺方面,粉末的附着力随静电压的增加迅速升高,当达到90 kV后附着力变化不明显,因此生产中喷粉电压控制在 60~90 kV较适宜。在静电压确定的情况下,电场强度与极间距离成反比,但喷枪与工件间距离过短时会产生火花放电;距离太远则上粉率降低,一般静电喷涂距离在 150~250 mm较适宜。压缩空气不净,气压不足,容易产生粉末流平性差、吐粉等缺陷,气压控制在9.8~20.6 kPa为佳。喷枪对工件局部停留时间过长会产生静电击穿,是涂层产生针孔、气泡的原因之一。另外,在喷涂过程中一定要保证工件接地良好,工件接地不良,会影响上粉率,甚至导致涂层厚度不均、橘皮、针孔、起皱、流挂、附着力差等缺陷。同时要避免粉末长时间存放在供粉桶内,并且流化床的装粉量不宜超过流化床体积的2/3,否则也会影响粉末流化。

掌握了以上各因素与缺陷之间的关系,在遇到问题的时候就可以有针对性地系统分析,是需要在粉末涂料特性上调整,还是需要在喷涂工艺上改进。

4 结束语

静电喷粉作为一种新工艺越来越多地应用于铸件防锈,但是其应用技术仍然需要进一步规范,在使用和推广静电喷粉工艺过程中,应该加强现场工艺控制,坚持理论联系实践,不断积累经验,优化现场工艺参数,获得最佳的喷涂效果,更好地发挥这项技术的特点。

[1] 梁继勇.大型工件的静电喷粉[J].涂料工业,2007,37(6):67.

[2] 闫万举.高压静电发生器的原理、结构和选用[J].涂装与电镀,2010,(6):24~25.

[3] 吴殿杰,丁威. 国内汽车发动机缸体铸铁件生产现状[J]. 中国铸造装备与技术,2008(2).

Electrostatic Powder Spraying on Engine Block Castings

Li Na, Liu QingYi, Zang JiaLun

(Weichai Power Co.,Ltd.,Weifang 261061,Shandong,China )

This paper described the electrostatic spraying process on engine block, the selection of powder coatings and the typical defects and the solution were also discussed.

Electrostatic Spraying;Powder Coating Process;Performance

TG174.442;

A;

1006-9658(2015)06-0017-04

10.3969/j.issn.1006-9658.2015.06.005

2015-07-03

稿件编号:1507-986

李娜(1982—),女,工程师,主要从事铸造造型材料研究及工艺开发工作.