创新技术在氧化铝设计中的应用

2015-10-21岳玲武慧芳

岳玲 武慧芳

【摘要】介绍了我院氧化铝设计分解片区的三种创新技术,并介绍了将其应用在工程中的实例。

【关键词】氧化铝;分解;综合过滤;溜槽

随着氧化铝市场价格回归理性,氧化铝行业不再是暴利行业,[1]现在业主投资新建氧化铝项目更多的追求节能减耗,集约化布置节省占地,加大单系列产能降低投资成本。我院根据业主需求在设计中创新并将其应用于新建氧化铝项目,本文主要介绍我院在氧化铝设计中分解片区的技术创新。[2]

1.设置综合过滤子项[3]

我院在清镇项目中首次将控制过滤、精液热交换、种子过滤、成品过滤、排盐苛化五个子项整合成综合过滤子项,布置在一个厂房中,厂房高57米,由8个平面组成,立盘过滤机布置在顶层46.000米平面。工艺流程为沉降分离来的粗液经立式叶滤机过滤后得到精液,精液经两级板式换热器换热,温度从100~105℃降到60~62℃,降温后的精液打到立盘过滤机的下料溜槽,与过滤后的晶种混合,制成固含为800g/L的氢氧化铝料浆,经溜槽自流进入分解首槽。这种集约化布置的优势有以下几点:

a节省占地面积。这五个子项在传统的设计中总占地约6500m2,而在清镇项目中仅为3480m2,节省了46%。

b解决晶种管结疤问题。单独设置种子过滤时,晶种通过泵打到分解首槽,晶种管容易结疤。而设计综合过滤时,晶种通过溜槽直接进入分解首槽,解决了长距离输送管道结疤难以清理的问题。

c减少管道,节省投资。单独设置子项时,各子项之间的距离较远,子项间往来的管道较多,而将各子项布置在综合过滤厂房时,由于设备离的很近,大大减少了管道的投资。

鉴于清镇项目的成功投产运行,我院在随后的孝义、柳林、田东、保德、鑫旺等项目中均设置综合过滤子項,并且根据每个项目的特点优化整合。

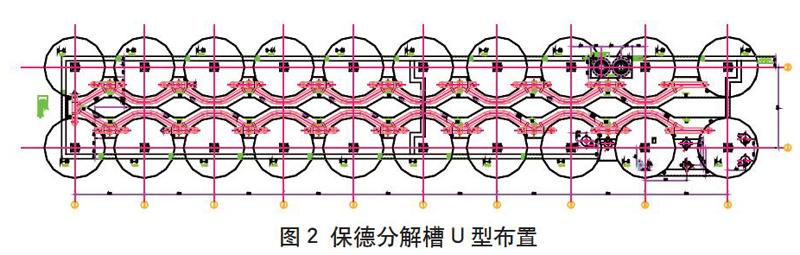

2.分解槽首尾相接的U型布置

传统的50万吨/年氧化铝项目是将14~16台分解槽按照5%的坡度排成一排,料浆靠位差由首槽依次流向末槽。随着单系列产能增加,分解槽数量相应增加,例如保德140万吨/年氧化铝项目,每个系列70万吨需要分解槽20台,如果布置成一排,首末槽间距310米,占地长度过长,总图很难整体布局。并且处在末槽位置的种子过滤供料泵向置于首槽顶的立盘过滤机进料距离达400米远,管道阻力损失大。针对这一问题,我院采取分解槽首尾相接的U型布置,将1~10号槽布置在第一排,11~20号槽布置在第二排,两个系列占地为长185米,宽85米,有利于总图布置。末槽出料管到过滤机的距离仅80米,节省管道和料浆输送能耗。

清镇项目中16台分解槽也可以U型布置。根据地势特点1~9号分解槽布置在第一排,地面由高向低;10~16号分解槽布置在第二排,地面也是由高到低,两排槽之间设挡墙。

3.直溜槽的应用

分解槽之间的溜槽传统做法是S型设计,这种溜槽只能跨一个槽子,如果相邻的两台槽子同时出现紧急情况只能将一个系列分解槽停车。为此,我院提出单边直溜槽技术,单边直溜槽可跨多个分解槽,这样在个别分解槽出现问题时,可暂时将其隔断,待问题解决后将其并入流程,避免了全系列停车的麻烦。

2008年,通过工艺、设备、土建等专业的密切配合,我院首次将直溜槽设计技术应用在晋北项目,2010年投产运行效果良好。我院在接下来孝义二期、魏桥、阳泉、田东等项目中也都运用单边直溜槽技术。

4.结论

为实现业主建设精品节能工程的要求,我院创新设计的分解槽首尾相接U型布置、综合过滤、直溜槽三种技术在新建项目中的应用取得了良好运行效果,为今后的设计指明了方向。

参考文献

[1]罗建川.中国铝工业发展的新问题[J].世界有色金属,2006,(6).

[2]洪卫忠.氧化铝企业如何“突围”[J].中国有色金属报,2014,(003):1-2.

[3]张佰永,姜跃华.中国铝土矿资源变化对世界氧化铝工业格局的影响[J].轻金属,2014,(7):1-5.

作者简介

岳玲(1981-)、女、沈阳市人,供职于东北大学设计研究院(有限公司),工程师,硕士,主要从事有色金属冶金等方面的研究。