FH—40C催化剂在润滑油加氢精制装置的工业应用

2015-10-21夏春玲

夏春玲

摘 要:介绍了抚顺石油化工研究院研制的FH-40C加氢精制催化剂在辽河石化公司润滑油加氢精制装置的工业应用情况。该催化剂具有孔容大、比表面积高、加氢活性好及装填密度小等特点。应用结果表明,该催化剂对原料适应性强,能满足润滑油加氢精制的生产需要,各种性能指标达到了预期要求,取得了较好的应用效果。

关 键 词:催化剂;润滑油;加氢精制;工业应用

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2015)06-1454-03

Industrial Application of FH-40C Catalyst in Hydrofining Device

XIA Chun-ling

(Liaoning Oilfield Company, Liaoning Panjin 124010,China)

Abstract: Industrial application of FH-40C catalyst developed by FRIPP in lubricating oil hydrofining device of Liaohe petrochemical company was introduced. This catalyst has many characteristics, such as big pore volume, high surface area, good hydrogenation activity and small loading density.Application results show that this catalyst has better adaptability for raw materials, and can satisfy production requirement of lube hydrotreating, all kinds of performance indexes can achieve the expecting demand, obtain preferable application effect.

Key words: catalysts; lubricating oil; hydrofining; industrial application

中国石油辽河石化公司润滑油加氢精制装置始建于1986年,原设计为中压加氢裂化装置,设计加工能力为25万t/a。随着公司生产工艺的调整,1995年对装置进行了技术改造,改造后加工能力为30万t/a,主要用于环烷基润滑油馏分油的加氢精制,脱除原料中的含氧化合物(主要是环烷酸),同时脱除部分硫、氮等杂环化合物,改善润滑油原料的品质,降低糠醛精制溶剂比,解决糠醛精制时乳化不易分层的问题,提高润滑油收率,并减缓后续加工设备的腐蚀[1]。同时该装置也对催化柴油、减一线等柴油馏分进行加氢精制,生产柴油调和料。2011年5月装置首次使用抚顺石油化工研究院研制的FH-40C加氢精制催化剂及FZC系列保护剂,经过9个月的使用表明,该催化剂对原料适应性强,能满足润滑油加氢精制的生产需要,各种性能指标达到了预期要求,取得了较好的应用效果。

1 催化劑的物化性质

FH-40C加氢精制催化剂以改性氧化铝为载体,以W-Mo-Ni为活性组分,具有孔容大、比表面积高、加氢活性好及装填密度小等特点。其理化性质见表1。

表1 FH-40C五齿球形加氢精制催化剂主要物化性质

Table 1 FH-40 five-teeth spherical hydrofining catalysts main physical and chemical performance

2 催化剂的装填

本次装置催化剂的装填由上海阳申石化设备安装有限公司负责,2011年5月3日开始装填,至5月5日催化剂全部装填结束。催化剂装填总量为46.63 t,其中FZC-100加氢保护剂0.55 t,FZC-102加氢保护剂1.16 t,FZC-18加氢保护剂1.93,FZC-22加氢保护剂2.0 t,FH-40C加氢精制催化剂41 t。催化剂装填情况见表2。

表2 润滑油加氢精制装置催化剂装填材料表

Table 2 Packing material list of lubricating oil hydrofining catalyst

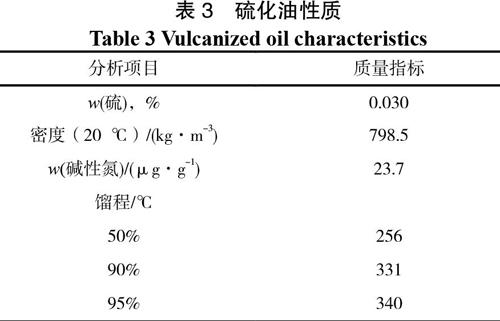

3 催化剂硫化

催化剂装入反应器后,不对催化剂进行空气、氮气或氢气干燥,气密合格后于2011年5月20日23:00开始硫化。本次催化剂硫化采用的硫化油是直馏柴油,硫化油性质见表3。采用的硫化剂是二甲基二硫醚。硫化工艺条件:高压分离器压力4.5 MPa;循环氢量22 000 Nm3/h;硫化初始温度175 ℃;硫化剂初始注入量110 kg/h;硫化分200、230、320 ℃四个恒温阶段。至硫化结束共耗时43 h[2]。硫化过程相关数据见曲线图1-3。

表3 硫化油性质

Table 3 Vulcanized oil characteristics

FH-40C催化剂属于H型活性中心催化剂。在催化剂被硫化油充分润湿前,要保证催化剂床层温度最高点不高于150 ℃,否则将影响催化剂活性。

图1 硫化期间反应温度曲线图

Fig.1 Reaction temperature graph of sulfuration

图2 硫化期间硫化剂注入量曲线图

Fig.2 Intake volume graph of sulfuration in vulcanizing

图3 硫化期间循环氢中硫化氢含量曲线图

Fig.3 H2S content in recycle hydrogen of sulfuration

通过以上各表、图,可以得出以下四点结论。

(1)根据催化剂的装填量,硫化所需理论

注硫量为4 119 kg,在催化剂厂家的指导下,装置实际注硫量为5 400 kg,超过理论注硫量[3]。

(2)硫化过程中车间严格按照理论升温曲线

进行升温、恒温,硫化过程执行良好。

(3)硫化过程中,循环氢中硫化氢含量符合

催化剂硫化理论要求。

(4)硫化结束时符合其硫化结束标准,即反应温度320 ℃恒温硫化结束,且循环氢中硫化氢浓度达到1.0%两小时不再下降;高分水液面不再增加;硫化剂注入的总量达到理论需硫量[4]。通过以上四点结论说明本次催化剂硫化效果良好

4 催化剂使用情况

装置于2011年5月22日18:00催化剂硫化结束,将反应温度降至275 ℃,按装置设计加工能力

37.5 t/h引常二线原料油进行开工,23日8:00产品质量合格转入正常生产。然后依次切换常二线、常三线、减一线、减二线、减三线原料。至6月23日反应温度根据产品质量调整至300 ℃,装置进入稳定运行期。截止2012年2月29日催化剂累计使用281 d;加工原料油255 091 t;每千克催化剂累计处理6.22 t原料油,装置收率达到99.68%

从以上数据可以看出:

(1)各侧线原料脱硫率约为70%;脱氮率约为25%。酸值从5.5 mgKOH/g降到0.01 mg KOH/g,脱酸率达到99%以上;比色下降2.5个单位以上;各分析数值均满足产品质量要求,表现出了良好的脱酸和脱色性能。另外产品粘度、闪点均略有下降,说明加氢过程存在裂解反应。

(2)润滑油加氢精制装置有常二线、常三线、减一线、减二线、减三线五种原料,所加工原料复杂,原料性质差异较大。而且在日常生产中2~3 d更换一回原料,各种产品质量均能达到或优于设计要求,表明FH-40C催化剂对原料的适应性较强。

(3)催化剂更换以来装置已运行9个月,反应器上床层压降0.013 MPa,反应器的径向温差均不超过2 ℃,符合催化剂装填的要求,表明催化剂装填效果较好,同时也表明FH-40C五齿球形催化剂具有良好的物化性能。

(4)FH-40C催化剂在较低的反应温度和氢分压下,就能满足品质优良的润滑油馏分和柴油调和料的生产需要[5]。

5 结束语

辽河石化公司润滑油加氢精制装置自2011年5月23日使用撫顺石油化工研究院研制的FH-40C加氢精制催化剂以来,至今已运行9个月,装置操作平稳,产品质量合格。应用结果表明,该催化剂对原料适应性强,能满足润滑油加氢精制的生产需要,各种性能指标达到了预期要求,取得了良好的应用效果。

参考文献:

[1] 祖德光.用加氢工艺制取高质量润滑油基础油[J].润滑油,1997,12(6):6-9.

[2] 水天德,主编.现代润滑油生产工艺[M].北京:中国石化出版社,1997:313-315.

[3] 施洪香.用加氢基础油开发润滑油产品的探讨[J].润滑油,2002,17(4):15-21.

[4] 杨克.浅述润滑油生产技术及发展趋势[C].2001年石油炼制大会论文集,北京:中国石化出版社,2001:552-526.

[5] 祖德光.润滑油加氢工艺新进展[J].炼油技术与工程,2004,8(2):66-72.