浅析输煤控制系统PLC改造

2015-10-21徐黄萍刘汉鹏

徐黄萍 刘汉鹏

【摘要】根据某国外4台300MW亚临界燃煤机组输煤控制系统应用实践,对输煤控制系统PLC调试中出现的问题进行了原因分析,改造方案比选,对输煤控制系统进行了改造,提高了系统运行的可靠性、安全性。

【关键词】输煤控制系统PLC改造

1、前言

随着新建大容量机组的增多,火电机组自动化水平不断提高,输煤控制系统是电厂外围控制系统中最重要的控制系统之一,输煤控制系统的安全、稳定运行对电厂的经济、安全运行有非常重大的影响。本文介绍某国外4台300MW亚临界燃煤机组输煤控制系统改造的经验,对其它电厂输煤控制系统改造有一定的借鉴作用。

2、输煤系统主要设备

a)皮带机系统:C0皮带机、C1A和C1B皮带机、C2A和C2B皮带机、C3A和C3B皮带机、C4A和C4B皮带机、C5A和C5B皮带机、C6A和C6B皮带机、C7A和C7B皮带机。

b)筛分及破碎系统:滚轴筛、环锤式碎煤机、带式永磁除铁器、盘式永磁除铁器、入厂煤取样装置、入炉煤取样装置、电子皮带秤和实物校验装置。

c)煤场机械系统:悬臂斗轮堆取料机。

d)水力清扫系统:地面冲洗装置。

3、输煤程控系统简要介绍

输煤系统包括8段带式输送机,从C0到C7,4个转运站,1个碎煤机室。输煤控制系统在输煤控制室采用以微处理器为基础的可编程控制器(PLC)进行顺序控制。全系统设19个I/O站,采用现场总线连接。输煤PLC及控制台布置于输煤综合楼内。就地I/O站分别设置于1号转运站、2号转运站、3号转运站、碎煤机室及煤仓间。原煤仓上装有超声波料位计,当发出低煤位信号时,上煤系统启动,对原煤仓逐仓顺序上煤,直到发出高煤位信号。运煤系统采用程序控制,主要设备参加联锁,解除联锁后可以手动控制。运行人员在控制室内可通过电动三通来选择运行方式,运煤系统逆煤流启动,顺煤流停机,事故状态下逆煤流停机。皮带保护装置安装在所有皮带机的两侧,包括双向拉绳开关、两级跑偏开关、纵向撕裂装置、速度检测仪、堵塞信号、振打器、料流信号和红外测温探头,皮带跑偏、纵向撕裂、打滑、管道堵煤等信号都直接进入了PLC,一旦其中某一个事故出现时,都要使皮带机立即停止。

4、输煤程控PLC的配置

4.1 PLC系统配置

PLC主机为两台(双机双缆热备用),CPU及总线均采用冗余配置,总线采用双缆热备。PLC型号为 Allen-Bradley Control Logix PLC(CPU采用Control Logix5561)。

4.2 控制系统的电源配置

PLC主机站输煤程控系统的电源采用UPS装置供电(单相二线),程控系统电源采用双路集中供电方式,双路互为备用。工作电源由二路厂用电提供,当工作回路发生故障时,能自动切换到备用回路。

5、PLC调试中出现的问题及改造方案

5.1 输煤控制系统PLC改造前的故障描述

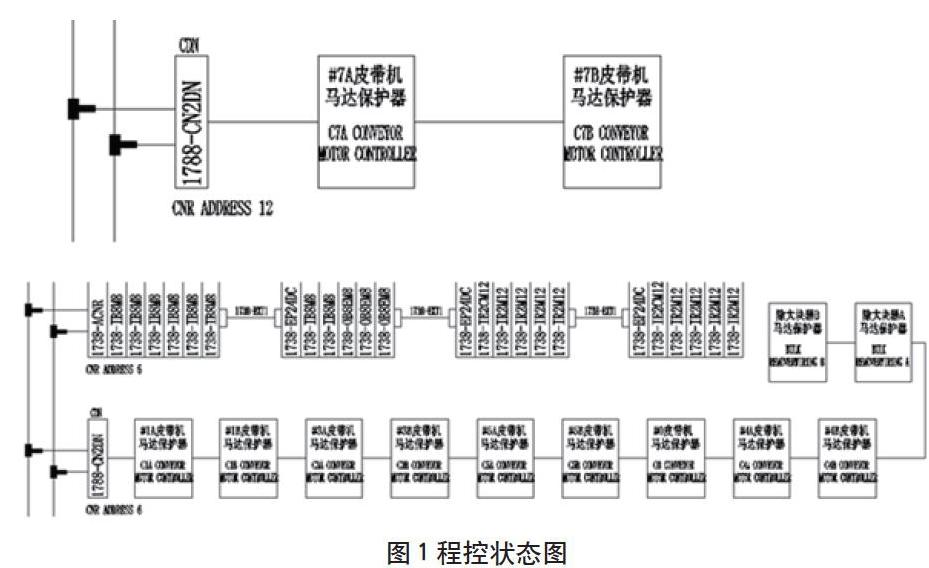

输煤程控PLC改造前所有的低压(400V)皮带机C0皮带机、C1A和C1B皮带机、C3A和C3B皮带机、C4A和C4B皮带机、C5A和C5B皮带机、C7A和C7B皮带机和除大块器都是由马达控制器(ST504)通过485通讯线连接到1788—CN2DN(通讯转换器),经过1788—CN2DN来实现Device NET(设备网)与Control NET(主控网)通讯,如图1所示。调试、试运过程中偶尔会出现所有由1788CN-2DN通讯控制的马达保护器与主控PLC通讯中断,所有的状态消失,相关设备不能远程启动、停止,连锁保护失效,只有通过拉绳开关才能进行急停操作,整套系统不能实现程控和自动,给设备安全、可靠运行带来极大的隐患。

5.2 故障原因分析

5.2.1这种控制方式不能实现双路冗余,一旦有一个马达保护器或某一段线路通讯故障就会造成同一1788—CN2DN连接的马达保护器全部失控。

5.2.21788—CN2DN的供电电源与其所在控制柜共用一台DC24V电源模块供电,并且只有一路供电。马达保护器由连接的1788—CN2DN供电。DC24V电源模块负载设备过多、通讯线路过长(安装在主控室的1788—CN2DN到0#皮带机马达控制器约800米,安装在煤仓间2#机组控制柜的1788—CN2DN到C7A、C7B马达保护器约350米),造成电压降过大,导致马达保护器(ST504)无法通讯。

5.2.3原设计Control NET(主控网)经1788—CN2DN转换器连接Device NET(设备网)距离过长,经过查阅Allen-Bradley公司1788CN-2DN资料,在最低波特率、合理布置双电源供电的情况下最远的传输距离不能大于500米,这与实际设计相差比较大,超出1788CN-2DN最大通讯距离,导致运行过程中通讯中断,不能实现程控和自动,从而导致设备运行不可靠。

5.3 输煤控制系统PLC改造方案比选

5.3.1方案一:在C0皮带机马达保护器附近远程柜增加一套1788—CN2DN,C7A、C7B皮带机马达保护器附近增加一台远程柜。

面临的问题:这个方案需要增加的设备较多且施工复杂,新增加的1788—CN2DN、远程柜及柜内卡件需要重新从国内采购成本较高(约2万元人民币),另外此方案仍是使用Device NET(设备网)控制马达保护器,不能实现两路冗余。

5.3.2方案二:取消由Device NET(设备网)控制马达保护器,改由Control NET(控制网)直接控制马达保护器。

面临的问题:

a)这个方案需要增加一定数量的DO、DI、AI通道。见表1。

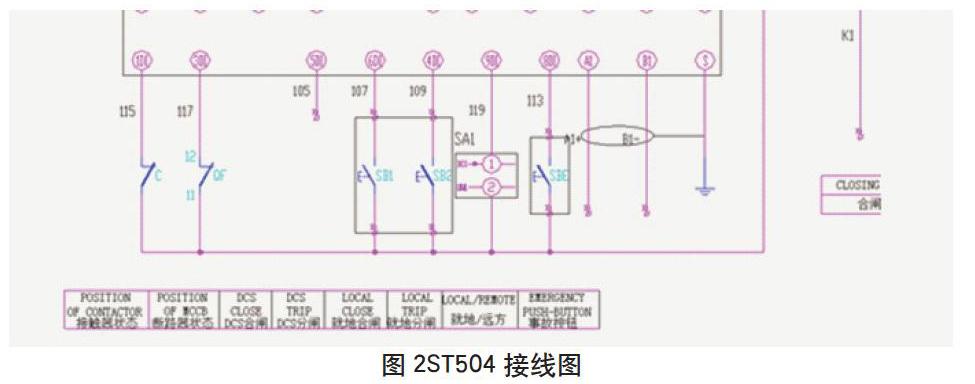

b)马达保护器根据设计采用的是ST504,ST504只能通过485通讯实现程控,所有的马达保护器(ST504)切换至远方后没有硬线程控(DI、DO)的接线位置,如图2所示。此方案需要重新敷设电缆连接程控柜马达保护器,需要采购电缆(每台马达保护器需要7x1.5控制电缆两根、1x2x1.0计算机电缆一根),有一定的工作量。

解决措施:

a)从表1中可以看出需要增加通道主要在主控室控制柜,1A控制柜、2A控制柜、2B控制柜、煤仓间#2机组控制柜、煤仓间#3机组控制柜,所需要增加的通道数量使用备用通道足够用。查询图纸后发现输煤6KV进线、联络开关的程控与ECS设计重复,现场实际使用的是由ECS控制,输煤主控原设计的程控没有使用(DI通道20、DO通道20、AI通道17、DI备用通道32)这部分通道,这部分通道完全满足新增部分使用。

b)400V盘柜内接触器上增加2组辅助触点给PLC提供运行、停止反馈信号;在就地控制箱内就地/远方切换开关增加一副常闭接点,切到远方时不给就地启动、停止按钮提供电源,从而实现切到远方时就地不能操作;就地控制箱到马达保护器的远方信号不进ST504,直接送到主控PLC,以保证程控能够正常操作;PLC的启、停指令线并接到马达保护器就地分、合闸接线位置。从而实现由Control NET(控制网)直接控制马达保护器。

5.3.3选定的改造方案

经过比较可以看出第二种方案不需要从国内采购新的设备,节省了成本和时间。并且在现有电缆中可以找到能够代替的电缆,现场容易操作。逻辑方面由程控厂家按照新编制的I\O清册对新增加的通道进行重新定义,并重新下装使用。

5.4 改造效果

按照第二种方案改造完成后,现场进行了重新调试,并进行了试运,从效果来看解决了输煤程控系统之前存在的问题,运行良好。

6、结束语

使用PLC控制输煤系统的运行,提高了电厂的生产效率,在火电机组的实际安装生產中,要严格控制输煤控制系统设备安装质量,要仔细查看厂家资料,从而提高自动控制信号传输的正确性,提高输煤系统运行的安全性、可靠性和稳定性。

参考文献

[1]输煤程控PLC设备厂家资料.