浅析某水电站转子磁轭高度缩短

2015-10-21周超

【摘要】本文针对某水电站机组过速试验后,转子磁轭高度缩短现象并结合电站现场磁轭装配工艺进行剖析。

【关键词】磁轭高度;缩短;压紧;拉伸值

一、概述

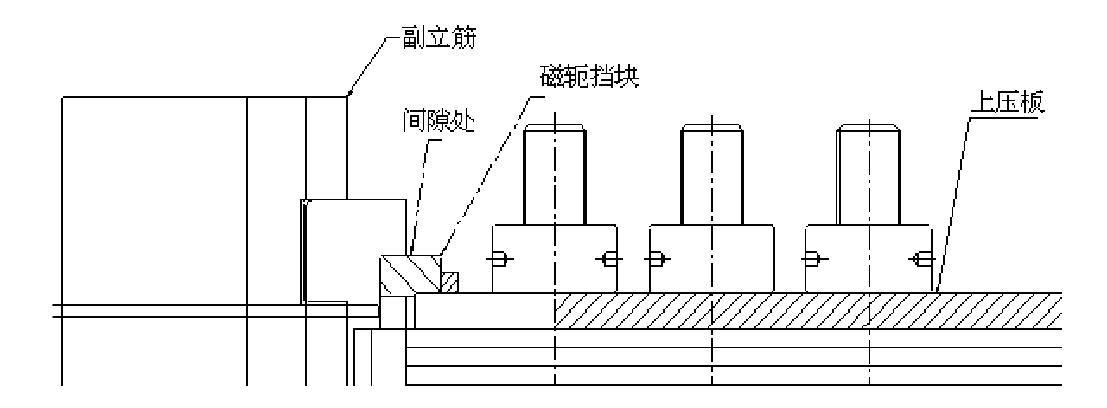

某水电站在2#机组试运行期间,机组过速试验完成后,在机组消缺期间,现场检查人员发现磁轭挡块与转子磁轭副立筋间存在2-4mm的间隙,现场进行测量发现,磁轭高度与安装后的高度相比较明显缩短,(如下图所示)

该电站共8台机组,发电机转子由转子中心体,支架,转子磁轭,转子磁极以及转子引线构成。其中转子中心体为无轴式结构,转子支架为圆盘式斜立筋结构,6瓣18根斜立筋,在工地到货后与中心体组装焊接,主立筋背后为副立筋结构,在工地进行加工安装焊接。转子磁轭现场由4mm磁轭冲片叠装而成,高度为3390mm。叠装完成后进行磁极挂装以及附件安装,转子组装完成后,重量约为963t.

二、原因分析

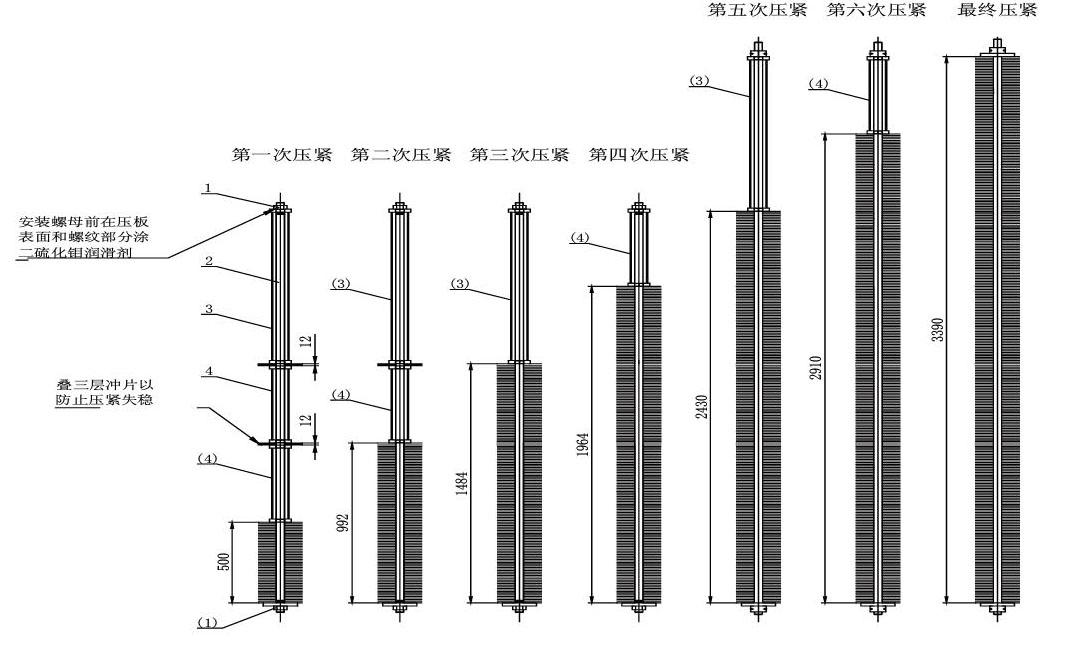

该水电站磁轭叠装过程中分7次压紧(如下图所示),每段压紧约500mm高,前4次采用临时压紧螺杆压紧,压紧工具为风动扳手。后3次压紧采用永久螺杆压紧,压紧工具为液压拉伸器。最终采用432根M36永久螺杆分布整个磁轭进行最终压紧,螺杆拉伸值为5.9±0.4mm,压紧力约为115MP,磁轭叠装完成进行现场热套,设计紧量为3.5mm。

根据前4台机的记录,观察,分析,笔者认为造成磁轭下沉原因可能有以下几方面原因:

1.磁轭永久螺杆偏小。磁轭最终采用长度为3565mm M36的永久螺杆贯穿于上压板与下压板之间。由于压紧螺杆為M36大小,在使用液压拉伸器对永久螺杆进行压紧过程中,一部分压力将磁轭铁片间互相压紧,一部分作用力转化为磁轭永久螺杆的拉伸值。在安装现场我们发现,当压力在90MP以前,液压拉伸器的压力主要集中在将磁轭铁片压紧,当压力在90MP以后,液压拉伸器的压力主要转化为永久螺杆的拉伸值。使用M36的永久螺杆在压紧过程中,当液压拉伸器达到90MP以后,其输出的压力集中在螺杆的拉伸值上,而不是将磁轭铁片间进行压紧。笔者认为,该水电站转子磁轭压紧采用M36的螺杆过小,磁轭虽然达到其规定的拉伸值,但其压紧力矩不能满足磁轭3390mm高度的压紧要求,笔者认为这是导致磁轭高度缩短的主要原因。

2.磁轭过程压紧工具输出力矩不均匀。由于前4次压紧工具均采用风动扳手进行压紧,风动扳手输出的力矩作用在磁轭上不均匀且输出的力矩不稳定,约为2000N.M。随着磁轭高度的不断增高,从第一次压紧500mm至第四次压紧2000mm,风动扳手输出力矩相对过小,压紧力矩不足以造成磁轭完全压紧,未起到应有的作用。笔者认为压紧工具这是造成磁轭下沉的间接原因。

3.磁轭压紧后,拆除工装后高度反弹明显,压紧效果差。磁轭压紧过程中,分别在每一次压紧前,现场测量记录每次压紧测量前的高度,然后采用压紧工具进行压紧后,测量记录其压紧中的测量数据,静置4小时后,通过压紧工具将压紧螺母全部松掉,拆除其压紧工装后,测量并记录其高度,现场发现其拆除工装后的高度恢复压紧前高度。笔者认为在磁轭压紧过程中,磁轭未采用任何工具对高度进行固定,导致磁轭高度明显反弹,这是造成磁轭下沉的间接原因。

4.在过速试验期间磁轭键与副立筋径向分离。通过对4#机组转子磁轭高度不同阶段(热套前、后,转子吊装前,机组过速前、后)进行测量发现,磁轭高度缩短想象主要发生在机组过速试验期间。试验期间完成后,对转子磁轭永久螺母通过拉伸器现场检查,未发现螺母有任何松动。笔者认为,磁轭在机组过速试验期间,转子磁轭连同磁极产生巨大离心力,使转子副立筋与磁轭键径向分离,且不可恢复。该因素是产生磁轭高度缩短的直接原因。

三、总结

在该水电站机组过速后转子磁轭高度出现缩短原因后,笔者有以下几点启示:

1.在转子磁轭现场叠装过程中,应加强对磁轭压紧过程的监测以及对压紧过程的质量管理,严格按照施工工艺进行现场施工。

2.对于大中型水电站,磁轭高度在3000mm以上,个人认为磁轭压紧设计应采用2段永久螺杆进行分段压紧,采用的永久螺杆至少为M42,避免出现磁轭在压紧过程未完全压紧想象出现。

3.在磁轭压紧过程设计中,应设计可靠、安全的工装设计对磁轭压紧后进行加固处理,尽量减少磁轭高度反弹。

参考文献

[1]大电机技术

[2]付云出,王启茂等.水轮发电机转子现场装配工艺导则 DL/T 5230-2009

作者简介

周超(1987—),男,助理工程师,从事大型水电站水轮发电机安装。籍贯:陕西西安。