数控立式车床结构设计及有限元分析

2015-10-21许雷寇庆华

许雷 寇庆华

引言

本文通过对机床结构进行科学的设计并针对主要部件进行动力学研究有效的保证了机床的性能,从而保证企业的生产效益。

1.机床的总体设计

1.1加工工艺方案

机床的加工条件:圆柱类的零件,车削内、外表面,直径加工范围200-1400mm,高度加工范围100-800mm,IT6-IT8级精度,粗糙度3.2-0.8μm,采用西门子系统。

1.2机床的总体布局

立式车床主运动为电机通过三级齿轮传递扭力带动卡盘旋转,切削运动是由刀架自身的升降进给以及刀架在横梁上的水平进给。机床底座和主轴使卡盘在水平面有5个自由度的约束。为了增加抗震性,机床的進给通过精密滚珠丝杠伺服电机,提高了切削的稳定性,。以倾斜的钣金为隔离形式,切屑与机床本体间接接触,直接落入卷屑机中,避免机床产生额外的热变形,内部主轴轴承和齿轮产生的热量将采用液压油喷射冷却。

1.3确定主传动电动机功率

主运动是旋转运动的机床,运动参数是主轴转速。若选取较大动力参数,则传动件的结构尺寸大,导致机床笨重,增加制造成本的同时,还增加机床工作中空载功率,又浪费电力;若选取小动力参数,机床传动链和电动机长期超载工作,则缩短机床的使用寿命。电动机功率估算如下:

Pm为切削功率;η为主传动链的总效率;FZ为主切削力;v为切削速度;ap为背吃刀量;f为进给量;KFZ为总修正系数;

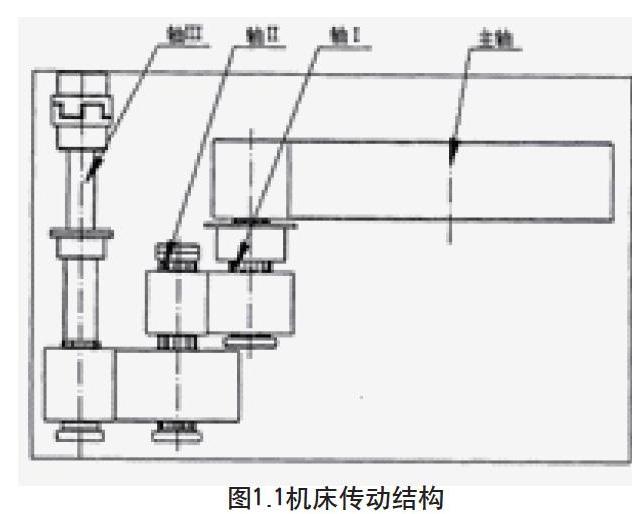

1.4确定传动机构及动力参数

机床的传动效率、尺寸及内部空间结构由传动结构表示。本文设计的机床在确保较大尺寸零件的精加工基础上,还要减少外观空间结构,采用西门子伺服系统及三段式内部齿轮传动方式。可以满足精度、转速的要求,及数据的通信,此外其结构也比较紧凑。

1.4.1传动比的计算

考虑到加工零件的精度需求以及各传动轴承能够承受的最大转速:根据卡盘轴承尺寸选择最大承载转速nw=430rpm;总传动比i=nMax/nw=4500/430=10.47;选择主传动的传动比i1=d1/d2=4.3

可确定底座的主体尺寸;减速机构传动比i=i/i1=2.435

高速级:i3=(1.3i1)1/3

低速级:i2=i/i3=1.369

1.4.2齿轮的设计

齿轮传动适用于短距离传动的机构。齿轮的材料、热处理、精度以及齿数确定要求如下:

a.保证零件的加工精度,传动速度不低于8级精度。

b.齿轮的材料为45钢。

c.确定齿轮齿数原则:在满足输出转速准确的同时,减少齿数,确保齿轮结构、尺寸紧凑。其中最少齿数不小于17。工作环境在闭式齿轮传动中能有保证,同时对转速有较高要求,通过选用大量齿数促进传动的平稳性,减小冲击振动,延长寿命。

d.校核齿面接触疲劳强度;校核齿根弯曲疲劳强度。

1.4.3轴的设计

轴在机器中的空间位置、形式,水平或立式是轴在设计时要考虑的因素,此外,连接的方法和连接零件的类型以及所受载荷的分布情况也要考虑,载荷的性质大小,机械加工工艺以及材料的力学性能也要考虑。

2.机床结构动力学分析

结构动力分析主要是为了确定载荷是否影响全部结构或部件,此外还要考虑是否影响阻尼及惯性效应;谐响应分析是为了确定线性结构在承受随时间按正弦规律变化的载荷下稳态响应的一种技术,主要是为了计算出结构在几种频率下的响应,同时获取相应的响应值即位移对频率的曲线。由于误差或磨损的存在,机床在切削过程时产生周期性的振动,零件的表面会产生波纹。本文中设定扫频范围以及频率点步长,变化范围为0-1000Hz,平均间隔为100。距卡盘中心650mm外侧表面施加150000N的向下的力。可知谐响应分析最大频率时对应的应力值。

以上可计算出当频率点不一致时的位移值,也可以计算出等效应力值。当频率为f=580Hz时,幅值最大,对应的等效应力值见图2.2。图中应力最大值两个值全部超出所允许范围。由此可知,在机床运转过程中,要尽量避免此频率的外激励。

结论

通过对机床结构的动力学分析得出有害频率为580Hz,因此对机床引起危害振动控制时,处理底座支承部分圆角,加厚其螺纹孔处结构。

(作者单位:沈阳机床股份有限公司沈一车床厂)