军工企业生产过程质量风险管理

2015-10-21于虹董翠屏刘群魏军

于虹 董翠屏 刘群 魏军

1、质量风险管理的涵义

所谓质量风险管理是指在对可能遇到的质量风险因素进行充分识别、量化和评价的基础上,对影响质量的风险因素进行有效地控制和监督,以最低成本实现最大安全保证,可靠地实现总体质量目标的科学管理方法。质量风险管理要求军工企业不断研究风险的特征和规律,采取各种措施识别、评估风险出现的概率及风险后果的严重程度,提出各种技术及管理措施,监测和控制质量风险,以规避、消除、减轻或遏制质量风险因素对军工产品在生产过程中质量上的影响。

2、质量风险的特点及潜在影响

(1)质量风险的客观性。质量风险是客观存在的,不以人的意识为转移,独立企业意志之外的客观存在,只要进行生产活动,必然存在质量风险。人们只能在有限的时间、资源范畴内采取措施改变质量风险存在和发生的条件,降低质量风险发生的频率和减少损失程序,但无法完全消除质量风险。同时它又是相对的,依赖于决策目标,主要取决于行动方案和未来环境状态,客观条件的变化是质量风险的重要成因。

(2)质量风险的可变性。在一定条件下,任何事物总是会发生变化的,质量风险也不例外。当引起风险的因素发生变化,必然导致风险变化。军工产品随着研制生产过程的推进,质量风险会发生变化,有些质量风险会得到控制,新的质量风险可能会随时出现,其可变性随时存在。

(3)质量风险的不确定性。军工产品生产过程中,质量风险的发生都是诸多质量风险因素和其他风险因素共同作用结果,是一种随机现象。个别质量风险事故的发生是偶然的,其规律难以把握,也决定了风险的不确定性。随着工作重点和环境条件的不断变化,质量风险会在质和量上发生改变。

(4)质量风险的多样性。随着军工产品在质和量上的要求不断提升,生产过程所面临的质量风险因素多,且内在关联错综复杂,各种质量风险因素之间及其外界因素交叉影响,使得质量风险呈现出多样化。

3、军工企业质量风险管理实施方法

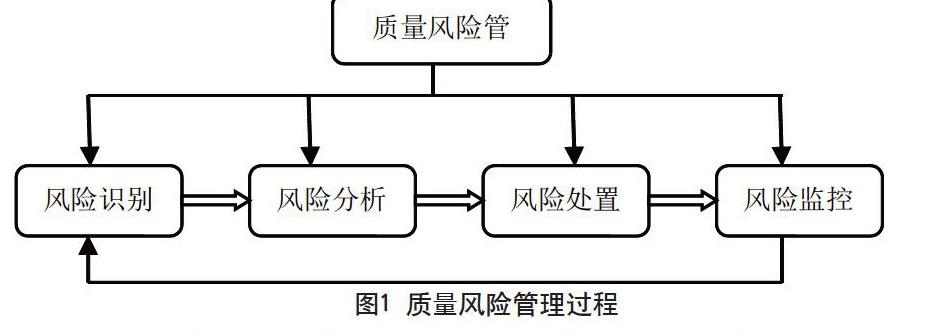

质量风险管理是对遇到的质量风险进行充分识别、分析和评价,质量风险管理的一般过程如图1所示,质量风险管理过程是闭环型的过程管理,四个循环依次顺序推进,循环往复。

图1 质量风险管理过程

军工企业质量风险管理是按照风险管理流程进行管理。几年来,企业针对生产过程中出现的质量问题、异常波动,开展质量风险管理,加强质量控制,以适应企业对质量管理工作的新要求,我们应对质量风险管理时采取以下方法:

3.1以型号和产品质量为牵引,识别质量风险点

军工产品研制生产过程的质量风险识别是指对产品各制造单元进行系统输理和逐一筛查,对未发生的、潜在的以及客观存在的质量风险进行识别。竣工产品制造过程的各个环节中均有可能存在质量风险,任一个环节出现问题,都可能会对产品的成本、质量、角度进度乃至企业声誉造成严重影响,甚至会导致型号研制生产的失败。为有效识别生产过程中的质量风险,改善产品质量,企业可采取“自上而下”与“自下而上”的识别方式。“自上而下”是指由质量管理部门识别在型号管理过程存在的质量风险。“自下而上”是零件加工单位、装配单位识别零件加工、装配过程中存在的质量风险。

3.2对识别的质量风险进行分析和评估,形成质量风险点防控清单

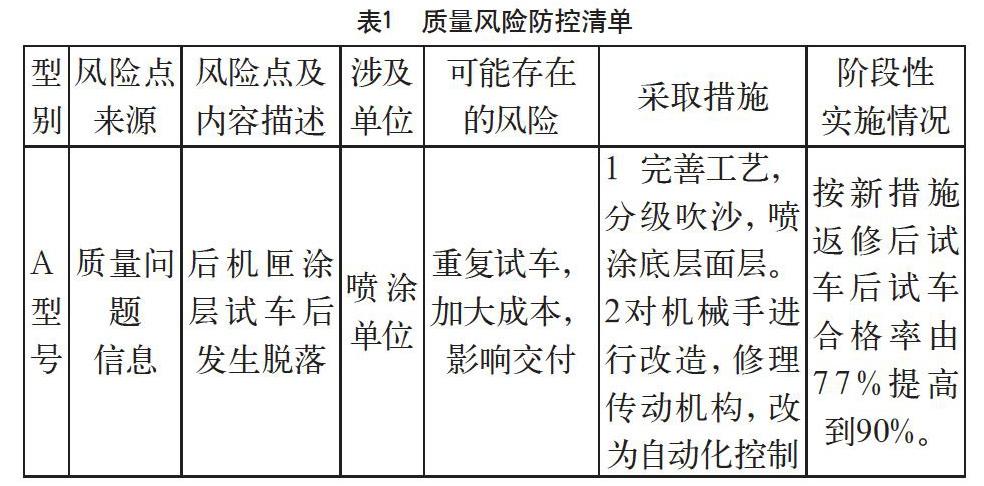

质量风险对企业是客观存在的,需要企业对已识别的质量风险进一步深入研究和分析,可采取定性和定量相结合的方法进行。通常采用风险优先数的定量方法评定质量风险,风险优先数取决主要取决于风险发生所造成的严重性、发生概率和检测概率,(即风险優先数=严重性×发生概率×可检测概率),三者的乘积数越大,质量风险越高。也可采取定性的方法评定,由质量管理部门对已识别的质量风险,组织有关专家进行分析和评估,在综合考虑质量风险对产品交付、产品装配、试车合格率、外场使用的影响程度、风险重复发生情况、风险可能早期发生的程度等因素,并根据其影响对风险进行排序,对质量风险发生可能性大或后果影响严重以及风险因素涉及多单位的,纳入公司级管控范围;对风险发生可能性小且其影响不大的,风险因素涉及单一单位的纳入分厂级管控范围,形成质量风险防控清单(见表1),

3.3实施风险应对措施,对风险点进行管控

质量风险处置是针对产品质量风险制定改进措施计划。因此,企业应结合自身技术能力以及资金、人员、时间等资源状况,制定控制措施。对于风险影响大且难以解决的公司级质量风险,领导要牵头组织技术系统、质量系统等管理部门和相关生产单位人员共同分析、制定改进措施,并以会议纪要形式明确各项要求,下发有关单位落实。对需要开展技术攻关、技术协调、技术试验的,各部门之间要相互协作,形成质量风险防控合力。对风险影响小的分厂级质量风险,由生产单位领导牵头组织相关技术、质量人员制定改进措施。质量管理部门对质量风险改进措施的进展、攻关情况等组织人员进行检查,检查措施的合理性和解决措施的有效性,并对措施的执行进行连续监控,动态跟踪改进措施进程。对实施中存在的问题提出处理建议,直到质量问题得以解决或降低到最小程序,为型号研制和生产提供有力保障。

3.4对质量风险迭代梳理,开展持续质量改进

军工产品在研制和生产过程中,质量风险因素是不断变化的,风险处置并不是质量风险管理过程的完结。企业对已经采取改进措施的质量风险要监控其变化,并定期组织评价改进措施的实施效果。评价通过工艺改进或采取其他措施后,质量风险点控制稳定情况。对质量风险点控制稳定,改进后的产品质量显著提高,取得明显效果的,要以文件形式将其改进措施固化,并对现场操作人员进行培训和宣贯,使其掌握产品生产过程中需要控制的关键环节,这时可从质量风险防控清单中剔除。对于质量风险点控制取得一定效果,但仍存在质量风险的,还需纳入质量风险防控清单,持续开展质量改进。同时也需要不断识别新的质量风险的出现。原有的质量风险消失,也可能有新的质量风险出现。质量风险管理工作仍面临长期性、艰巨性和复杂性,因此,质量风险管理也应遵循PDCA循环原理,迭代梳理,动态管控,持续改进。

3.5针对突发的批次性质量问题,开展专项检查或跟产检查

质量风险具有不确定性,企业对于突发的批次性质量问题,应及时采取应急处理,有针对性的开展专项检查或跟产检查,重点检查与质量问题相关的过程和接口活动,尽早查出影响产品质量的问题和风险隐患。如针对某加工单位交付零件在装配时发现厚度尺寸批量不合格问题,所开展的专项检查,对零件加工、检验、材料入厂检查、入厂检验项目、技术协议以及合同等进行全面检查,发现多环节存在问题,致使不合格原材料加工零件流入装配现场。针对专项检查查出的风险隐患,相关单位立即采取措施,对零件挑选使用,在零件加工工艺明确使用前检查要求;针对原材料规格尺寸难于控制难点,明确采购小规格板材,对剩余材料进行退货并通报供应商采取措施,供应商细化工艺控制要求。由于及早发现,遏制了事态的进一步发展,消除了质量隐患。

(作者单位:中航工业黎明)