圆筒形件拉深尺寸计算和成形过程模拟

2015-10-21杨超王瑞花

杨超 王瑞花

Dynaform作为近年来板料成形数值模拟技术中常用的软件,可以预测成形过程中板料的破裂、起皱、回弹等,从而帮助设计人员显著减少模具开发设计时间及试模周期。在利用该软件进行模拟分析时,应该采用理论计算和软件模拟共用,以找出合适的成形工艺。带凸缘的圆筒形件是日常生活中常用的零件,如不锈钢的面盆、压力锅的锅盖等物品,均属于带凸缘的圆筒形件。本文利用所给的拉深件,首先计算了拉深过程中的部分尺寸,而后在理论计算的基础上,结合Dynaform软件对零件的拉伸过程进行模拟,找出了较为合适的压边力,从而为后续拉深模具设计提供依据。

1、带凸缘圆筒形件拉深尺寸计算

图1是带凸缘圆筒形件的零件图,其壁厚为2mm,材料为304不锈钢,精度为IT14级。本文计算的拉深尺寸包括拉深毛坯的尺寸、拉深次数的计算、压边装置的使用与否以及压边力的计算。

1.1带凸缘圆筒形件毛坯尺寸的计算

由图1,零件的厚度t=2mm,因此在计算毛坯尺寸时应采用中线尺寸计算。该零件的相对直径dt/d=380/320=1.18,其中dt为凸缘直径,d为圆筒件底部直径,取修边余量δ=6mm。由拉深毛坯尺寸的计算公式可知:

根据图1,d4=380+2δ=392mm,r=6mm,d2=d+2r=332mm,H=98mm

由此计算出防尘盖毛坯尺寸:

1.2是否需要压边装置和拉深次数的计算

本零件采用普通平面凹模拉深,毛坯不起皱条件为:

t/D≥(0.09~0.17)(1-m)

由图1和D可计算出:t/D=2/527=0.38%,总拉深系数m=d2/D=332/527=0.63。

因此(0.09~0.17)(1-m)=0.0333~0.0629,则t/D<(0.09~0.17)(1-m),因此该零件拉深时需使用压边圈。

查表得出,该零件总拉深系数大于其极限拉伸系数0.55,因此可一次拉深成形。

1.3压边力的计算

一次拉深成形时的压边力:FY=Ap,查表可知,根据零件的复杂程度,p可以取值为2.5、3和3.7MPa。因本文中零件为简单的带凸缘圆筒形件,因此取P值为2.5Mpa。压边圈的面积应与凸模相配合,其最大直径考虑与毛坯重合,由此计算出:

FY=Ap≈π(263.52-1722)×2.5≈312809N

综上所计算的结果,该零件拉深毛坯的尺寸D=527mm,可一次拉深成形,拉深过程中需要使用压边圈防止起皱,压边力FY=312809N。

为验证理论计算的正确性及在此压边力下是否可以得到合格的零件,利用Dynaform软件对其成形过程进行模拟。

2、分析模型的建立及拉深模拟结果的分析

2.1分析模型的建立

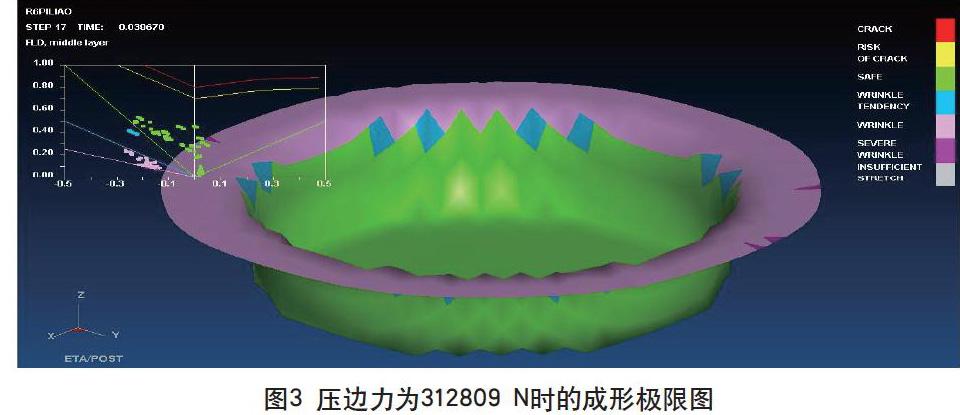

在Pro/E widefire4.0中构建拉深凹模和拉深毛坯的三维实体模型,而后将实体模型转化为Dynaform软件识别的IGES格式文件,读入Dynaform,采用Surface网络模型对该零件进行网格划分,通过对网格单元的修复、补洞,得到如图2所示的有限元模型。利用Dynaform5.5软件,采用设置模块中的拉延模模块进行拉深过程的模拟,试验参数设置如下:拉延类型为双动拉深;坯料采用SS304不锈钢;工具行程速度3000mm/s,压边圈闭合速度2000mm/s;压边力采用计算得到的312809N。通过后处理模块观察零件的模拟结果。

2.2拉深模拟结果的分析

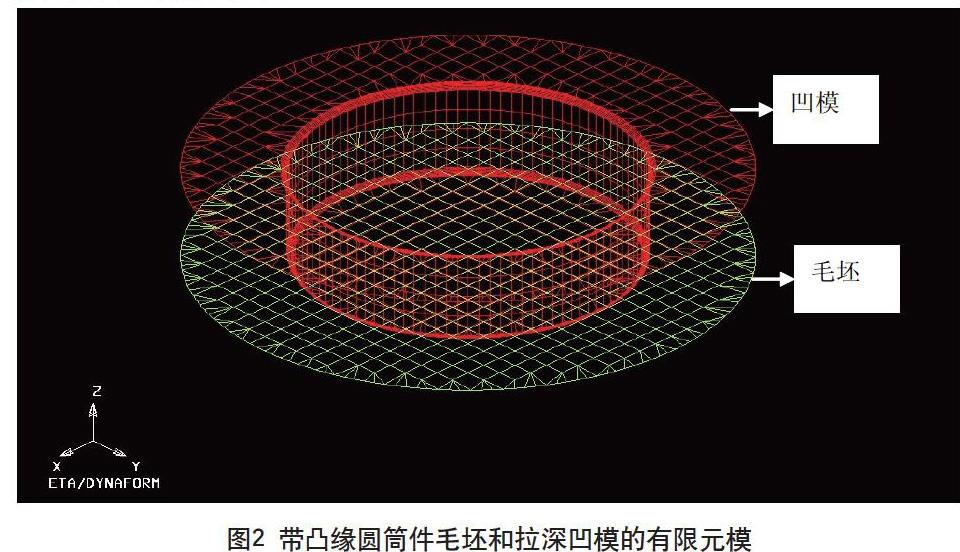

当压边力采用312809N时,得到的模拟成形结果如图3所示和图4所示。由图3成形极限图可知,材料在拉深的过程中,大部分处于安全范围在,在零件边缘有起皱趋势,这部分材料在拉深完成后可以通过切边工序切除掉。从图4的厚度变化图上看,材料的最大减薄率为28.2%,最大增厚率为10.23%。一般认为,在成形部分增厚不超过1%、减薄不超过30%都是可以接受的。尽管材料的最大增厚超过了1%,但此处位于零件边缘,同样可以切除掉。在整个拉深的过程中,该零件未出现拉裂。因此,针对该零件,选择312809N的压边力是可行的。

3、结术语

对于所给的带凸缘的圆筒形件,经计算,该零件对应的拉深毛坯尺寸為527mm,零件可以一次拉深成形,拉深过程中需要使用压边圈,以防止零件起皱。经Dynaform模拟,采用压边力为312809N可以得到质量合格的拉深件。

(作者单位:九江学院)

作者简介

杨超;性别:男;出生年:1988-3;籍贯:江西省九江市;最高学历:本科;目前职称:助理实验师;研究方向:材料加工工程。

王瑞花;性别:女;出生年:1987-11;籍贯:山西省忻州;最高学历:本科;目前职称:助教;研究方向:材料加工工程。