地铁明挖车站钻孔灌注围护桩施工工艺

2015-10-21吴秀梅

吴秀梅

摘要:灌注桩施工质量的影响因素很多,对其施工过程每一环节都必须慎重考虑。对各种影响因素都必须有详细的规划,下面就钻孔灌注桩围护工程的施工与质量控制作详细论述

关键词:钻孔灌注桩 旋挖钻机 施工技术

前言

钻孔灌注桩在我国被广泛应用,其成孔工艺及设备也在不断发展和改进。它具有能避免或减少水下工程、简化施工设备和加快施工速度和改善施工条件等特点,目前在市政工程无论是明挖车站或明挖区间中普遍采用。钻孔灌注围护桩在施工时,整个施工过程工序较多,且属于地下或水下隐蔽工程,如果施工中操作不当,就可能会出现坍孔、钻孔偏斜、断桩等质量缺陷,影响桩身的完整性和单桩承载能力,从而对整个工程安全造成威胁。因此,有必要针对具体工程、地质等条件,探讨钻孔灌注桩的施工过程及质量控制方法,以确保工程质量。下文就是地铁明挖车站施工实例,阐述了施工工艺。

1.钻孔灌注桩施工工艺

根据场区周边环境、本工程特点,结合地质及水文情况及施工经验,拟定钻孔桩设备以旋挖钻机为主。泥浆循环池采用钢箱或者现场就地挖坑围堰设置泥浆循环池,确保场地内的文明施工。

钢筋笼在场地内加工制作,汽车吊吊装安放。混凝土采用商品混凝土,搅拌运输车运送,采用导管法水下灌注混凝土施工。

1.1 孔桩定位测量

根据施工设计图纸中的孔桩中心坐标现场放样。

1.2 护筒埋设

为了避免地下不明管线的影响,孔桩地面以下4米范围内采用人工挖孔,人工挖孔须挖至原状土,挖孔直径比护筒直径大0.1m。护筒采用板厚为6mm的钢板焊接整体式钢护筒,其内径大于孔桩直径200mm。护筒上设2个200×200的溢浆孔。护筒外侧空隙采用黏土填实,并应严格保持护筒的垂直度偏差不大于1%,同时其顶部应高出地面0.3m。护筒埋设完毕,需再次复核孔桩中心坐标。确保准确无误后方可进行下道工序。

1.3 泥浆制备

旋挖钻机均采用泥浆护壁成孔,钻孔前须制备泥浆。本工程泥浆制备使用膨润土。

1)泥浆的制备

泥浆的主要成分为水和膨润土,另外根据施工情况添加重晶石、CMC、腐殖酸族分解剂、木质素族分解剂和渗水防止剂等材料提高稳定液的性能。

制备泥浆利用泥浆搅拌机进行配制,水与膨润土的比例一般为100kg水加入8kg膨润土。

泥浆制备各项指标如下:

比重:1.1~1.2;

粘度(s):18~22;

含砂率(%):≤4;

胶体率(%):>95。

2)泥浆的管理

泥浆池的大小为单桩混凝土体积的1.5~2倍,泥浆池的设置位置和数量以满足现场施工需要为原则。

沉淀池中的沉渣及废泥及时清除,并用密封车或脱水干硬处理后用自卸车运至弃土场地,防止污染施工现场及其周围环境。

1.4 钻孔

钻孔采用隔桩跳钻施工,一根孔桩完成后,跳开2孔进行下一根孔樁的施工。

桩身的垂直度误差不大于3‰桩长,故钻机就位时保持底座平稳,以保证不发生倾斜位移。钻头中心采用桩定位器对准桩位。利用双向调节标尺或线坠调整钻杆垂直,钻杆位置偏差不大于20mm。下钻时应注意先将钻头垂直后,再导正下入孔内。进入孔内后,先缓慢钻进,当孔位和钻机的稳定性、钻杆的垂直度确定准确后,再正常钻进。钻进时,边钻进边注入泥浆进行护壁,保持泥浆面始终不低于护筒顶下0.5m,钻进过程中随时检测垂直度,并随时调整,成孔时做好记录。

施工中及时向孔内投放稳定液或泥浆,利用钻机旋转产生的离心力将稳定液或泥浆挤入孔壁进行护壁。

1.5 清孔

钻到设计标高后即开始清孔作业,排渣时必须及时向孔内补充泥浆,以防止孔内坍塌,旋挖钻机掏渣时注意提升速度不能过快,以防止由于钻斗的抽吸作用,造成孔壁的坍塌。

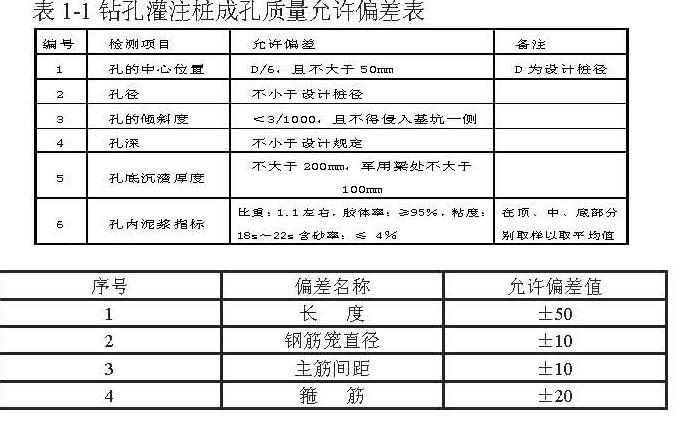

成孔检查:见表1-1

表1-1钻孔灌注桩成孔质量允许偏差表

编号 检测项目 允许偏差 备注

1 孔的中心位置 D/6,且不大于50mm D为设计桩径

2 孔径 不小于设计桩径

3 孔的倾斜度 <3/1000,且不得侵入基坑一侧

4 孔深 不小于设计规定

5 孔底沉渣厚度 不大于200mm,军用梁处不大于100mm

6 孔内泥浆指标 比重:1.1左右,胶体率:≥95%,粘度:18s~22s含砂率:≤ 4% 在顶、中、底部分别取样以取平均值

1.6钢筋笼加工、运输及吊放

1) 钢筋笼加工

a、钢筋笼外观检查验收

钢筋笼主筋接头采用直螺纹套筒连接,钢筋接头错开42d(取1.0米)。钢筋笼现场加工制作,加工尺寸严格按设计图纸及规范要求进行控制。主筋与箍筋点焊连接,钢筋加工技术标准见下表

钢筋加工的允许偏差(mm)

序号 偏差名称 允许偏差值

1 长 度 ±50

2 钢筋笼直径 ±10

3 主筋间距 ±10

4 箍 筋 ±20

b、主筋滚轧直螺纹套筒连接施工要点

滚轧直螺纹钢筋接头:通过钢筋端头直接滚轧或剥肋后滚轧制作的直螺纹咬合形成的接头。

外观质量要求

丝头:牙形饱满,牙顶宽超过0.6mm秃牙部分累计长度不应超过一个螺纹周长,外形尺寸包括螺纹直径及丝头长度应满足产品设计要求。

套筒:饱满无裂纹和其它缺陷,外形尺寸包括套筒内螺纹直径及套筒长度度应满足产品设计要求。

接头:

接头拼接时用管钳扳手拧紧,应使两个丝头在套筒中央位置相互顶紧。

拼接完成后,套筒每端不得有一扣以上的完整丝扣外露,以检查进入套筒

2) 钢筋安装:

下钢筋笼之前,先下探孔器,以检查孔桩开挖垂直度(垂直度允许偏差3‰)情况,若探孔器顺利下孔,且在孔内能够无任何阻碍地上下竖直移动,说明孔桩垂直度合格,否则就需采取相应措施对孔桩重新进行修整。

采用25T汽车吊车下放钢筋笼,人工辅助对准。吊放钢筋笼过程中保持钢筋笼轴线与桩轴线吻合,并保证桩顶标高符合设计要求。吊入钢筋笼时,应对准孔位轻放,慢放。下放过程中,要注意观察孔内水位情况,如发生异常,马上停止,检查是否坍孔。

1.7灌注混凝土

孔桩均采用直升导管法进行水下混凝土的灌注,导管用直径250mm的钢管,壁厚3mm,每节长4m,配1节长1m短管和2节2m短管,由管端粗丝扣连接。导管使用前,应进行接长密闭试验,混凝土灌注期间时用钻架吊放拆卸导管。混凝土采用C30商品混凝土,混凝土进入漏斗时的坍落度控制在18~22cm之间。导管下放前准确测量导管总长度,首批混凝土灌注前导管距孔底高度为30~50cm,首批混凝土保证把导管下口埋入混凝土的深度不少于1m。必要时可采用储料斗。灌注开始后,应紧凑、连续地进行,严禁中途停工。灌注过程中,随时检测砼面高度,以指導导管提升高度,导管埋入混凝土的深度不得少于1.0m,也不宜大于6.0m,一般控制在2~4m之间。

为确保桩顶质量,在桩顶设计标高以上加灌一定高度,不宜小于0.5m,砼完全凝固后再进行凿除,以保证不扰动桩顶砼。凿除桩头过程中,必须凿到合格砼。

成桩后施工冠梁前,采用超声波无损检测法对孔桩进行检验,确定桩身完整性。

2.施工常见问题分析及对应措施

2.1塌孔

原因:由于旋挖钻孔护壁较薄,加之泥浆比重不稳定;添加稳定液的塑料管口直接对着土层冲刷。

处理措施:严格控制稳定液的重量配合比,确保计量准确,误差在规定范围内。改正添加稳定液的方法,使其管口直对护筒壁添加。 为防止出现孔壁坍塌事故,施工或钻斗升降速度一般控制在0.8~0.9m/s,空斗时控制在1.1~1.3 m/s。

2.2钻孔偏斜

原因:桩架不稳,钻杆导架不垂直,钻机磨耗,部件松动;土层软硬不均,致使钻头受力不均钻孔中遇有较大孤石,探头石;扩孔较大处,钻头摆动偏向一方。

处理措施:检查、纠正桩架,使之垂直安置稳固,并对导架进行水平与垂直校正和对钻孔设备加以检修;偏斜过大时,填入土石(砂或砾石)重新钻进,控制低速;如遇探头石,需慢速原位挤压或低速冲孔将石打碎。随时可调用一台冲击钻,以处理钻进过程中遇到的孤石。

2.3钢筋骨架上浮

原因:首批混凝土灌注导管埋深过浅,混凝土灌注速度过快,后续混凝土灌注中导管埋置过深。

处理措施:使导管保持稍大的埋深,放慢灌注速度,以减小混凝土的对钢筋骨架的冲击力;当孔内混凝土面进入钢筋骨架1m-2m后,适当提升导管,减少导管埋置深度,增大钢筋骨架下部的埋置深度。

2.4导管混凝土不能下沉及孔桩内混凝土不能上翻

原因:导管埋深过大 混凝土坍落度过小、和易性及流动性差。

处理措施:在不撞击钢筋笼的前提下晃动导管,适当提升导管减小埋深,并严格控制混凝土质量,使混凝土坍落度满足施工要求,具有良好的和易性和流动性,不泌水、不离析。

结束语 灌注桩必须严格按照施工规范、规程的要求和工程实际情况编制切实可行的施工组织设计,精心组织施工,着重控制好现场施工顺序和施工工艺,尤其要落实好质量通病 处理措施,才能保证工程质量。