185m变截面钢连续梁桥制造工艺

2015-10-21窦金梅

窦金梅

【摘 要】185m变截面钢连续梁桥的制造和运输均属国内首次,采用梁段和节段并行组装及预拼装的工艺保证了节段和后续大节段的制造精度;反变形焊接技术、立位自动焊接技术既保证焊接质量又提高了工作效率;采用尼古拉斯平板车纵向运输滚装上船技术既解决了2500t大节段的装船问题又避免使用大型浮吊的大额支出。

【關键词】185m大节段;变截面钢连续梁;立位自动焊接;梁段和节段并行制造;滚装上船

一、工程概况

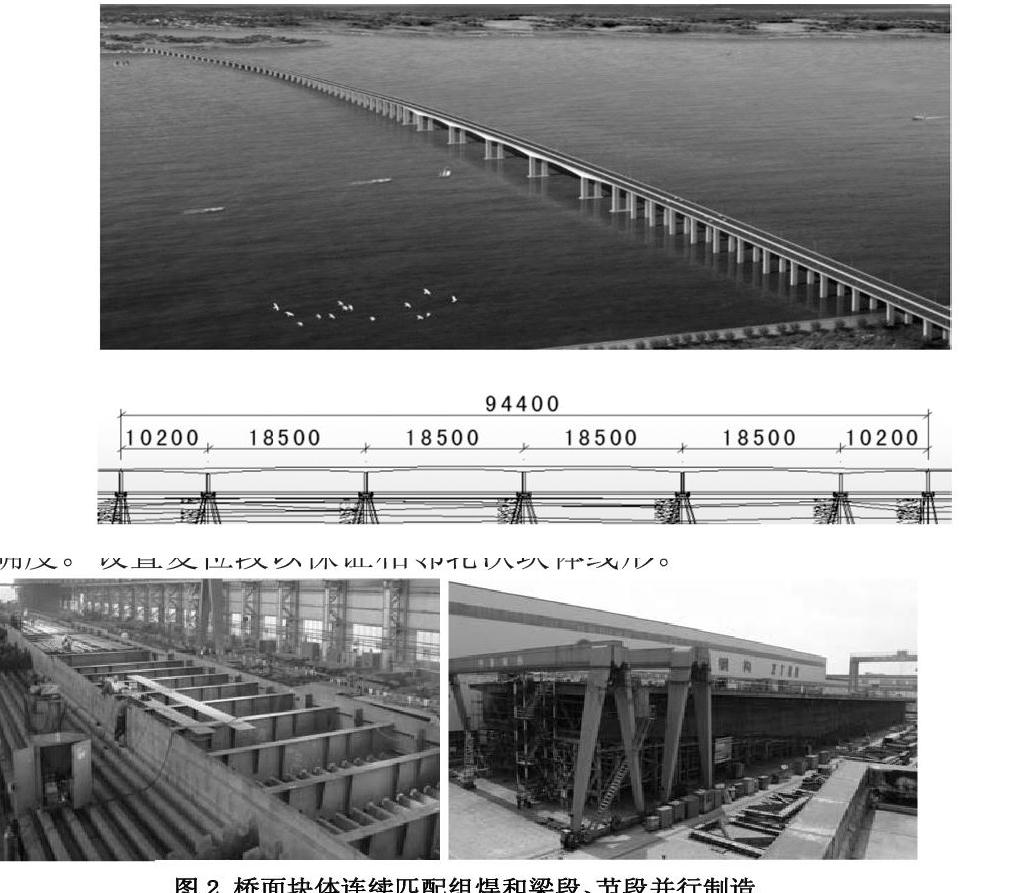

崇启大桥主桥为102m+4×185m+102m=944m六跨钢连续梁桥,是目前国内该种桥型的最大跨径。全桥均处于R=25000m的圆弧竖曲线上,梁高按二次抛物线变化,主跨、次边跨自跨中向两端逐步由4.8m变化为9.0m,边跨自次边跨由9.0m逐步又变为3.5m。主桥效果图和主桥跨度布置见图1。

主梁采用双幅变截面直腹板连续钢梁,全桥梁宽33.2m。横桥向分左右两幅,全桥共12个大节段,最大起吊节段长度185m,最大起吊节段重量2500t左右,全桥重约2.1万吨。

二、钢梁制造难点

①185m大节段桥面宽16.0米,长宽比185/16=11.56,不同于普通钢梁,大节段底板二次抛物线形、扭曲变形、旁弯、制造线形及梁段接口的连接精度的控制是难点和关键项点。

②在国内连续梁结构中,185m大节段整体制造、装船、运输尚属首次,没有现成的经验可以借鉴,如何解决好大节段的整体装船、运输问题是本项目的一大难点。

三、连续钢梁制造的整体工艺

针对该桥的结构特点和制造难点,结合工程的实际,该桥采取的制造整体工艺为:单元制造-桥面块体制造-梁段和节段并行组装和预拼装-涂装-大节段制造-装船运输。

四、单元制造

单元生产均在专用胎架上完成,焊前预设反变形保证单元组焊后的线型和平面度,大大减少焊后的矫正量。

五、桥面块体制造

桥面块体采用反造的方式,在车间内整轮连续匹配制造。相邻梁段桥面板U肋之间用工艺拼接板连接,以保证环缝栓孔连接精确度。设置复位段以保证相邻轮次块体线形。

六、梁段、节段组装制造

钢梁分六大轮(12小轮)制造,最大轮次长度为185m,单幅拼装16个梁段。梁段、节段的组装制造采取了梁段、节段组焊和预拼装并行完成的工艺(参见图2和图3)。组装流程如下:

1胎架制作通过胎架横梁高度变化提供整轮梁段底板初步曲线线型,通过设置胎架牙板精确调整胎架线型,胎架还需要满足一定的强度和刚度要求。

2在无日照影响的条件下按纵横基线精确定位接宽的底板单元,使底板与胎架牙板密贴。将要拼接为节段的梁段间预留焊接间隙和焊接收缩量,其余梁段间预留工艺间隙,检测无误后,拼为节段的梁段间底板环口进行焊接。

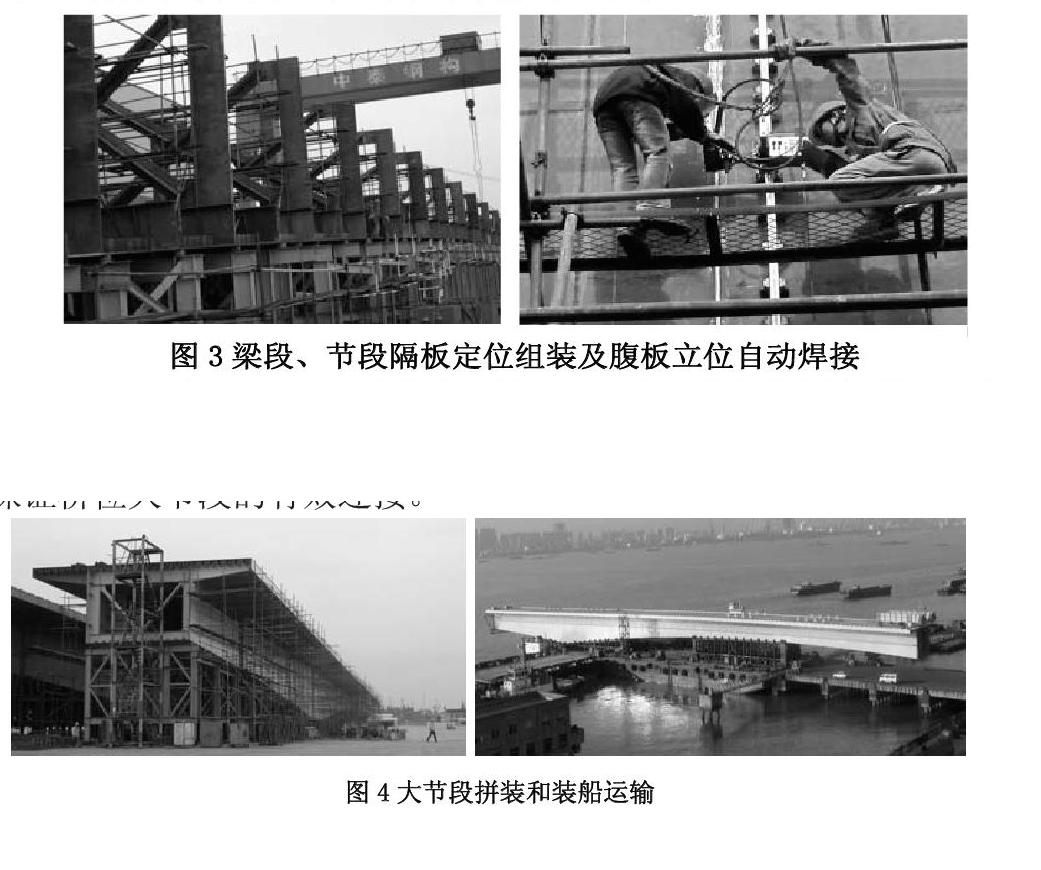

3组焊横隔板单元。隔板就是梁段的内胎,隔板单元纵横定位及其与底板的夹角精度控制是关键,隔板定位组装参见图3。

4组装腹板单元。腹板定位时预留横隔板与腹板的焊接收缩量、节段内梁段之间腹板焊接收缩量。先焊接组成节段的梁段间腹板环口主对接焊缝,再焊接底板与腹板之间的焊缝。腹板焊接在国内首次使用了立位自动焊接技术(参见图3)。

5组焊桥面块体。定位桥面块体时重点控制腹板接板与腹板对接精度,以及桥面块体与下部结构的横、纵向位置精度。先焊接组成节段的梁段之间环口焊缝、U肋拼接板高强螺栓初拧、终拧,再施焊桥面块体与腹板之间的横向焊缝及箱内部分结构焊。

6解除底板纵向码板,预拼装线型调整(预拼装参见图2),核查梁高、梁长等结构尺寸、扭曲、旁弯,节段间接口匹配,梁段至支座的距离,整轮节段线型等。

检查合格后解除部分胎架支架,对留下的胎架的牙板进行加强,增设纵向牙板,保证节段下胎和场内运输的安全。

七、大节段制造

结合大节段制造和后续场内运输及发运的体系转换,首先对地基进行了加固,局部进行了打桩加强。

大节段制造的关键工艺:

1节段出胎完成涂装后再转运到大节段拼接区,进行大节段环缝拼接。在大节段组拼时增加一个复位节段,复位段参与到下一轮次的组拼,保证钢梁线型的连续匹配,参见图4。

2连续不间断24小时观察记录环境温度、钢梁顶板和底板位置温度变化,绘制温度变化曲线,掌握钢梁温度变化与环境温度之间的关系。节段精确定位测量均避免温度和太阳光的影响,再现预拼装的状态。

3节段之间环口焊接时预留焊接收缩量,严格执行焊接工艺,控制焊接变形。

4桥位环口处栓接孔采用先后孔结合的工艺。大节段端口腹板采用一侧先孔、另外一侧大节段焊接完成后配孔的工艺制孔,保证桥位大节段的有效连接。

八、大节段的装船运输

进行大节段装船运输试验为正式装船奠定了坚实的基础。

大节段整体检验合格后对运输支撑部位支架进行加强,割除其他位置多余支架,准备下胎。

尼古拉斯平板车拆装便捷,统一控制、行走平稳,采用该车场内转运大节段和纵向运输滚装上船一次性解决了2500t大节段的下胎、场内转运和装船问题。运输船装卸载水压配合梁段平稳滚装上船。该方法不需使用大型浮吊为公司节省大量成本,大节段装船运输参见图4。

大节段上船后完成了四点支撑体系转换。加强大节段与船体的有效连接保证船体安全航行。

结束语

大节段桥位的高精度安装证明了185m大节段场内制造的工艺可行,工装可靠。该桥的制造可供同类型桥梁的生产制造所借鉴。

参考文献:

[1]铁路钢桥制造规范.北京:中国铁道出版社,2009.

[2]公路桥涵施工技术规范.北京:人民交通出版社,2011.