盐井二矿水仓优化设计与施工

2015-10-21陶金

陶金

【摘要】 本文以盐井二矿-150m水平井底车场水仓为例,通过分析其围岩层位、性质,经过技术经济比较,并结合现场实际,进行巷道优化设计,调整设计方案,该方案在满足规范要求及安全使用前提下,既加快了施工进度,又节约了投资,取得了较好的经济效益。

【关键词】 水仓、优化设计、灰岩溶蚀带。

1 引 言

水仓是矿井排水系统的重要工程,其布置方式的合理性、布置层位的稳定性以及容量的大小严重影响着矿井的安全。盐井二矿-150m水平井底水仓起初按照重庆一三六地质队提供的资料设计,但在内水仓施工过程中发现地质条件发生变化,水仓所处层位围岩破碎并夹杂黄泥,严重影响了巷道掘进及永久使用,为避免外水仓受此影响,需要对外水仓进行优化设计。

2 矿井概况

盐井二矿隶属于重庆天弘矿业有限责任公司,位于沥鼻峡煤田盐井矿区南部,北与盐井一矿相邻,为合川市盐井街道所辖,井田南北走向长约5.1km,东西平均宽约0.791km,面积约4.0453km2。

本矿采用主斜井-副立井的综合开拓方式,共划分两个水平,一水平为-150m水平,二水平为-350m水平。盐井二矿为煤与瓦斯突出矿井,水文地质类型为中等,-150m水平正常涌水量为6556m3/d,最大涌水量21504m3/d,井底车场设内、外水仓各1条。

3 水仓设计与施工情况

盐井二矿为在建矿井,我公司于2010年10月对盐井二矿-150m水平井底水仓进行了施工图设计,设计采用内外水仓的形式,内外水仓各布置一条,位于嘉陵江茅口灰岩中,水仓断面设计为三心拱,支护方式为喷射混凝土,厚度50mm,断面内铺设轨道,便于检修。根据-150m水平的涌水量,设计水仓总长度590.2m,总容量4803m3,有效容量4000m3,矿井于2011年初开始施工。水仓布置平面图见图3-1,水仓主要参数见表3-1。

4 外水仓优化设计

4.1优化设计的必要性

根据施工安排,内水仓先于外水仓施工。起初,内水仓在施工过程中一切正常,巷道施工层位也符合预期,全部位于嘉陵江灰岩中。但当内水仓巷道施工至K0+86m时,巷道岩性发生变化,围岩变得破碎,并夹杂黄泥,由于岩性的变化,内水仓施工速度大大降低,巷道施工过程中顶板安全威胁加大。

为了准确的探明地质构造,矿方利用现有地质资料,根据施工中曾经遇到过的构造情况,采用计算机分析软件建立区域三维地质模型、合成大量钻孔参数的方法,基本推断该构造为"灰岩溶蚀带",并绘制出灰岩溶蚀带区域平面图,见图4-1-1。

从平面图可以看出,"灰岩溶蚀带"对矿井-150m水平内外水仓均有影响,但是对外水仓影响巨大。内水仓从K0+86m进入"灰岩溶蚀带"地层后,直到巷道施工结束,将受"灰岩溶蚀带"破碎区域影响,考虑到内水仓大部分已形成,若重新选择位置施工,则浪费投资,若改变布置方案,水仓长度及容量也会减少,所以,经研究决定,内水仓加强支护方式,仍按原设计继续施工。而对于外水仓,预计从K0+111m将进入"灰岩溶蚀带"破碎区域,从K0+127m将进入"灰岩溶蚀带"严重破碎区域,至整个巷道结束都将受到不同程度影响,影响长度240m。显然,-150m水平外水仓若采用原设计继续施工,则技术上不可行、经济上不合理、安全上不可靠,故有必要对-150m水平外水仓进行优化设计。

图4-1-1 灰岩溶蚀带区域平面图

4.2可能布置区域分析

同样,根据上述分析"灰岩溶蚀带"区域位置时建立的三维地质模型,在合成-150m水平轨道石门及井底车场钻孔参数后,矿方绘制了-150m水平外水仓可能布置的区域图,见图4-2-1,矩形阴影部分为合理布置区域,其全部位于嘉陵江灰岩内,长约250m,宽约119m,面积约29750㎡。

图4-2-1 可能布置的区域

4.3 方案比选

从图4-2-1可知,可布置区域范围相对较小,由于-150m水平水泵房已形成,换言之,即外水仓的一端位置已固定,同时,考虑到水仓的长度、容量、可放炮施工位置以及铺轨等因素,综合分析,设计提出了两个方案进行比选:

方案一:外水仓仍按原设计施工,过破碎带采用"锚网+钢拱架+喷射混凝土"的方式加强支护。

方案二:外水仓重新选址,优化设计,拟在井底车场左侧-150m水平轨道石门KO+94m处开口施工外水仓,水仓入口通道与轨道石门夹角50°,联络巷施工20m后经29°转弯施工清理斜巷,再经过两次90°转弯最终与配水井连接。设计注意到,由于可布置区域范围较小,水仓长度受限,如果外水仓沿用原设计断面,将达不到设计容积,故考虑采取减小水仓长度,增大水仓断面的方式保证水仓容积。调整后,断面由三心拱变更为半圆拱,净面积由7.3㎡变更为9.1㎡。

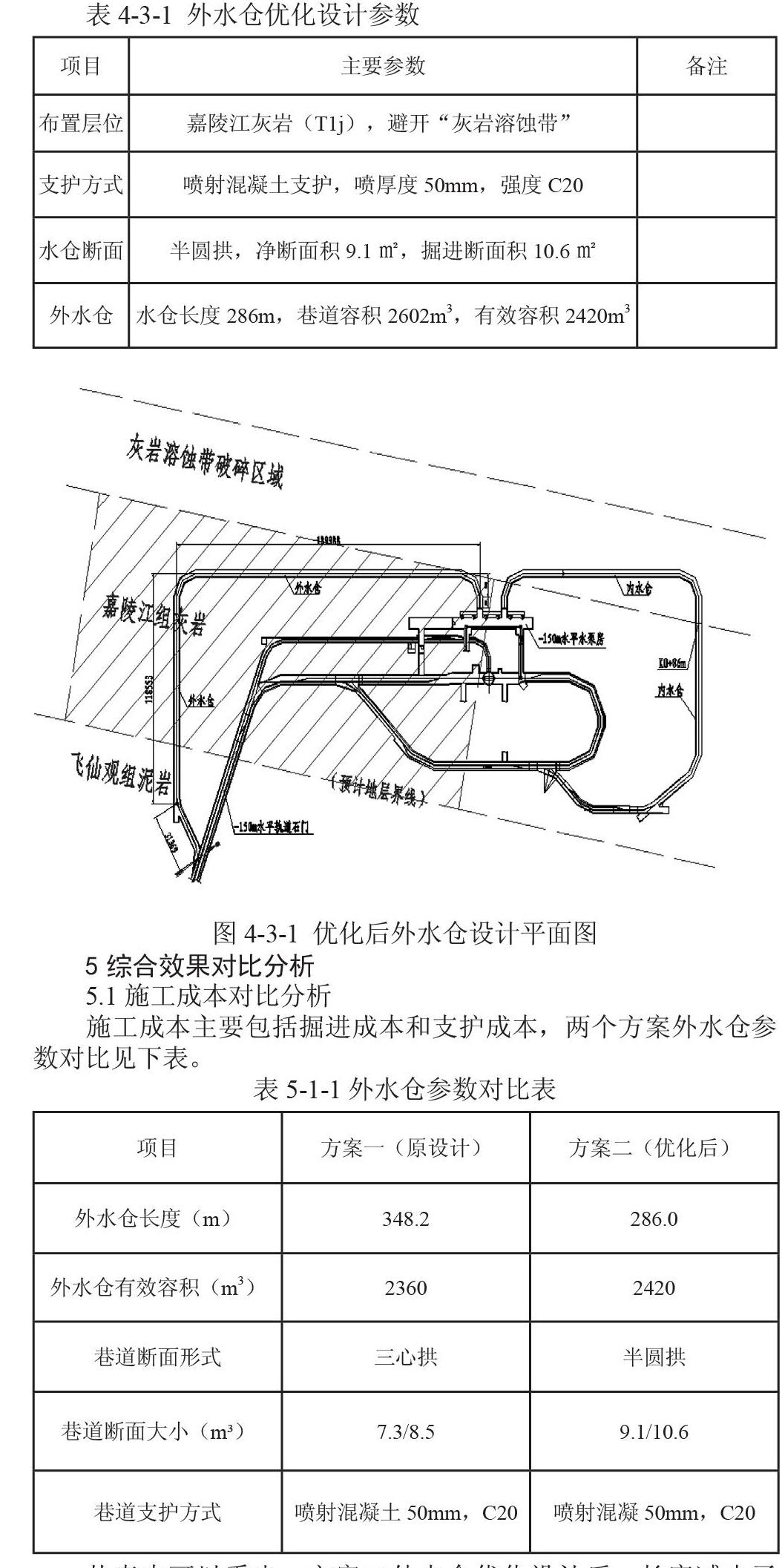

优化设计后,外水仓布置位置详见图4-3-1,外水仓主要设计参数详见表4-3-1。

5 综合效果对比分析

5.1施工成本对比分析

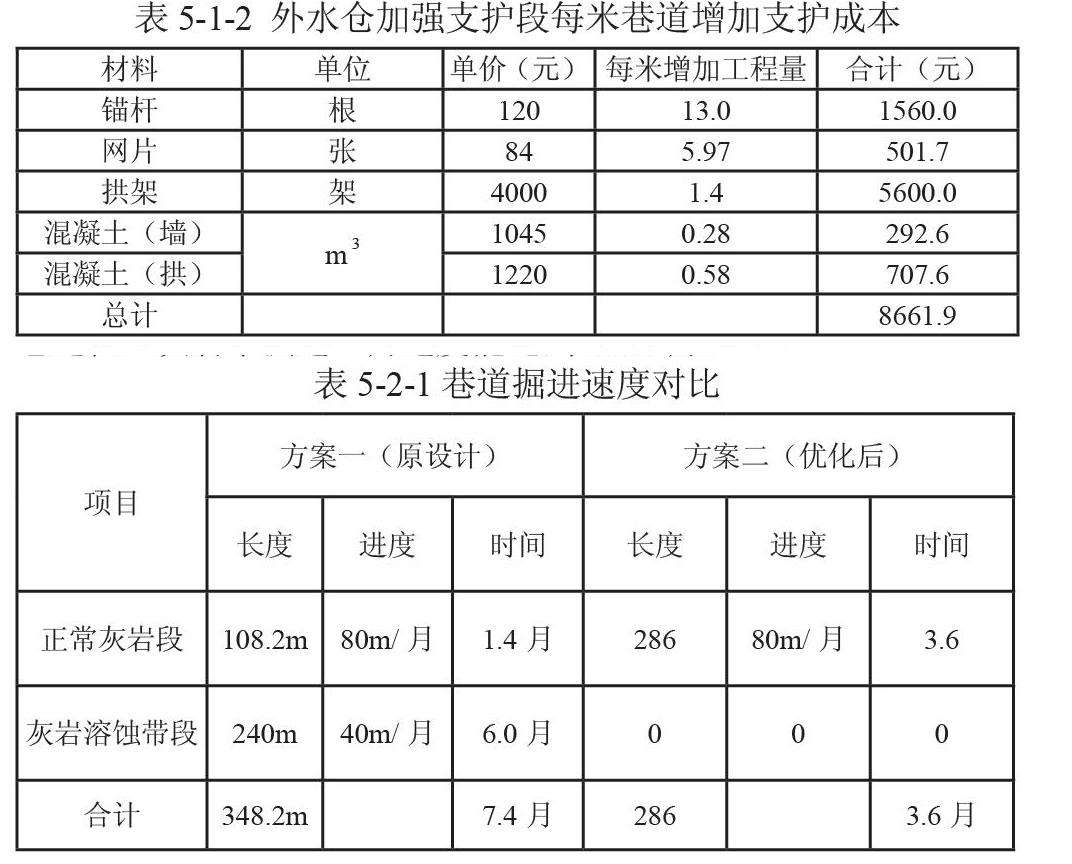

施工成本主要包括掘进成本和支护成本,两个方案外水仓参数对比见下表。

从表中可以看出,方案二外水仓优化设计后,长度减少了62.2m,但掘进断面积增加了2.1㎡,参考施工单位工程报价,方案一原设计断面综合掘进单价按5500元/m计算,方案二优化后断面综合掘进单价按6000元/m计算。

此外,方案一中,外水仓有240m受"灰岩溶蚀带"影响,需要加强支护,参考内水仓过"灰岩溶蚀带"的支护方式,设计采用"锚网+钢拱架+喷射混凝土"加强支护,方案一还需计算这240m巷道的加强支护成本。加强支护成本如下:

根据上述分析,方案一外水仓施工费用=348.2×5500+8661.9×240=399.4万,方案二外水仓施工费用=286.0×6000=171.6万,方案二比方案一节省投资227.8万,方案二优势明显,且水仓作为特殊功用巷道,布置在坚硬的灰岩中减少了后期巷道维护费用。

5.2 掘进速度对比分析

根据现场实际情况,内水仓在"灰岩溶蚀带"掘进过程中,由于既要兼顾安全,还要采取加强支护措施,巷道只能采取"一掘一支",巷道施工进度极其缓慢,综合进度只有40m/月;如果巷道在全灰岩中掘进,月进度能达到80m/月。

从表中我们可以清楚的看到,方案二,优化设计后,巷道有效避开"灰岩溶蚀带"影响,巷道掘进时间比方案一缩短了3.8个月。

5.3 安全效果对比分析

方案一,若按原设计施工,水仓放炮后,受"灰岩溶蚀带"地质构造影响,巷道自稳能力极差,巷道变形较快,且"灰岩溶蚀带"中富含黄泥等遇水膨胀物,容易发生局部垮塌,顶板安全威胁极大,现场施工工人心理负担极大。

方案二,优化设计后,外水仓全部布置在普式系数f=7~10的坚硬灰岩中,围岩完整,顶板安全威胁较小,安全效果更好。

因此,方案二比方案一安全效果更好。

5.4 施工难度对比分析

"灰岩溶蚀带"由于富含裂隙水,现场积水严重,且无法砌筑水沟,碛头积水不能排除,现场施工工人小腿以下均泡入泥浆中施工,施工环境极差;而且受黄泥影响,部分地段无法使用耙渣机出矸,完全靠人工出矸,工人劳动强度极大,工作效率极低。水仓巷道设计采用C15混凝土铺底。在实际施工过程中,由于底板受水浸泡变得松软,无法进行铺底。

而方案二,优化设计后,巷道全部進入灰岩内施工,底板基本无积水,工人作业条件得到了极大的改善,而且可全部使用爬渣机出矸,提高了工作效率,底板铺底作业也更容易,施工难度大大减低。

因此,方案二比方案一更容易施工。

6 结论

通过上述几个方面的分析对比,最终选择方案二作为外水仓的布置方式。

盐井二矿-150m水平水仓工程于2013年6月全部完成,至今已使用2年多,从现场使用效果来看,外水仓的优化设计是成功的,避免了潜在的安全威胁,降低了施工难度,加快了施工进度,节约了施工成本,创造了较大的经济利益。

7 结束语

对于采矿专业井巷工程设计,由于矿井地质条件复杂多变,所以,设计人员应该多思考,充分结合现场条件,灵活设计,并且不断优化方案,为煤矿创造效益。